一种机床重复定位控制系统的制作方法

- 国知局

- 2025-01-10 13:26:29

本发明涉及机床控制,具体为一种机床重复定位控制系统。

背景技术:

1、机床重复定位控制系统属于智能制造与自动化控制领域,是现代工业自动化的重要组成部分。在该领域中,数控机床以其高精度、高效率的特点,广泛应用于机械加工、汽车零部件制造和航空航天工业等。随着制造业对加工质量和生产效率的要求不断提高,传统机床定位和加工技术逐渐向高精度多工位加工控制方向发展。在多工位磨削精度优化场景中,机床的重复定位精度直接影响多工件同步加工的一致性和产品质量,成为高端精密制造中关键性技术难题之一。

2、现阶段多工位加工场景中的伺服控制系统在实际运行中面临诸多挑战,例如由于位置偏差、速度波动或环境温度变化导致的工件加工精度差异。这些问题尤其在高精度磨削场景中表现突出。现有系统通常依赖于简单的单次误差反馈控制,无法实现对多工位误差的动态预测与补偿。此外,在工件加工过程中,由于无法全面实时地考虑位置、速度和环境温度等多重因素,系统在面对动态工况如负载变化或热膨胀时,容易出现误差累积甚至加工失败的情况。这些缺点限制了加工效率和产品质量的一致性。

技术实现思路

1、针对现有技术的不足,本发明提供了一种机床重复定位控制系统,解决了背景技术中提到的问题。

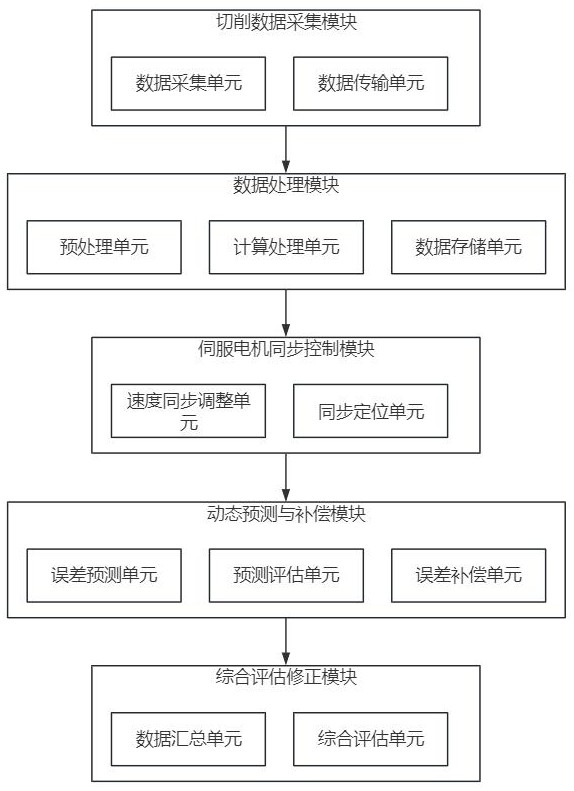

2、为实现以上目的,本发明通过以下技术方案予以实现:一种机床重复定位控制系统,包括切削数据采集模块、数据处理模块、伺服电机同步控制模块、动态预测与补偿模块和综合评估修正模块;

3、所述切削数据采集模块通过在切削机床上安装传感器组,实时采集机床数据,并构建中央控制系统,将所述机床数据传输到中央控制系统中;

4、所述数据处理模块通过在中央控制系统中,实时接收机床数据,并对机床数据进行预处理,获取标准数据组,再对标准数据组进行计算处理获取切削加工数据,并构建时序数据库,将所述标准数据组和所述切削加工数据存储至时序数据库中;

5、所述伺服电机同步控制模块基于所述切削加工数据,通过plc编写定位控制程序,计算获取每个工位的伺服电机位置调整量△pi,同时再基于转速调节算法进行计算输出每个工位的伺服电机转速调整量si,在将伺服电机位置调整量△pi与伺服电机转速调整量si,进行同步调整伺服电机的位置和转速;

6、所述动态预测与补偿模块通过提取历史切削加工数据,进行预测计算未来位置误差值eepi(t+△t),并预设误差阈值e与所述未来位置误差值eepi(t+△t)进行误差评估,若误差评估出误差异常时,则执行补偿机制;

7、所述综合评估修正模块通过构建综合加工算法公式,进行计算输出每个工位的综合加工精度指标q,并预设精度阈值qth与综合加工精度指标q进行二次对比评估,若评估出位置调整异常时,则执行迭代控制流程。

8、优选的,所述切削数据采集模块包括数据采集单元和数据传输单元;

9、所述数据采集单元通过在切削机床上安装传感器组,实时采集机床数据;

10、所述传感器组包括光电编码器、转速环控控制模块、力传感器和红外测温传感器;

11、所述机床数据包括第i个工位伺服电机实时位置pi、第i个工位伺服电机实时转速si、第i个工位磨削力fi和第i个工位切削区域温度ti;

12、所述数据传输单元通过构建中央控制系统,将实时采集到的机床数据传输到中央控制系统中;

13、具体传输方式如下;

14、使用工业总线协议can,将第i个工位伺服电机实时位置pi和第i个工位伺服电机实时转速si传输到中央控制系统中;

15、同时通过力传感器和红外测温传感器自带的通信模块,将采集到的第i个工位磨削力fi和第i个工位切削区域温度ti,通过modbus通信协议传输到中央控制系统中。

16、优选的,所述数据处理模块包括预处理单元、计算处理单元和数据存储单元;

17、所述预处理单元通过在中央控制系统中实时接收机床数据,并对机床数据进行数据清洗和归一化处理,同时对机床数据进行标记时间戳,获取标准数据组;

18、所述标准数据组包括t时刻第i个工位伺服电机实时位置pi(t)、t时刻第i个工位伺服电机实时转速si(t)、t时刻第i个工位磨削力fi(t)和t时刻第i个工位切削区域温度ti(t);

19、所述计算处理单元基于所述标准数据组,进行计算处理获取切削加工数据;

20、所述切削加工数据包括t时刻第i个工位位置偏差epi(t)和t时刻第i个工位磨削工具的磨削力偏差efi(t);

21、所述工位位置偏差epi(t)和磨削力偏差efi(t)分别通过以下计算公式输出:

22、;

23、;

24、式中,n表示工位位置总数,fm表示目标切削力;

25、所述数据存储单元通过构建时序数据库,并设置写出端口、写入端口、实时数据表和历史数据表,通过写入端口将实时获取的所述标准数据组和所述切削加工数据,存储至实时数据表中,并将实时数据表中原有的所述标准数据组和所述切削加工数据,自动转存至历史数据表中,并按照时间戳顺序进行排序。

26、优选的,所述伺服电机同步控制模块包括速度同步调整单元和同步定位单元;

27、所述速度同步调整单元通过写出端口提取t时刻第i个工位磨削工具的磨削力偏差efi(t),进行计算输出伺服电机转速调整量si;

28、所述伺服电机转速调整量si通过以下算法公式计算输出;

29、;

30、式中,si(t)表示t时刻第i个工位伺服电机转速调整量,sm表示伺服电机转速目标调整量。

31、优选的,所述同步定位单元通过基于所获取的t时刻第i个工位伺服电机转速调整量si(t),通过plc编写定位控制程序,计算获取每个工位的伺服电机位置调整量△pi,动态平衡位置和速度的误差;

32、所述伺服电机位置调整量△pi通过以下算法公式计算输出;

33、;

34、式中,kpl表示第一补偿增益控制系数,kvl表示速度控制系数,kcl表示积分控制系数,dt表示时间积分变量,△pi(t)表示t时刻的伺服电机位置调整量。

35、优选的,所述动态预测与补偿模块包括误差预测单元、预测评估单元和误差补偿单元;

36、所述误差预测单元通过在对伺服电机位置和伺服电机转速调整后,通过写出端口提取历史数据表中的t时刻第i个工位位置偏差epi(t),进行预测计算时刻t+△t位置误差值eep,i(t+△t);

37、所述时刻t+△t位置误差值eepi(t+△t)通过以下算法公式计算获取;

38、;

39、式中,表示误差的一阶导数,表示误差的二阶导数,误差变化的加速度,△t表示预测的时间步长。

40、优选的,所述预测评估单元基于用户进行设定误差阈值e,再与所预测的时刻t+△t位置误差值eepi(t+△t)进行误差评估,分析切削加工精度情况,具体评估内容如下;

41、当时刻t+△t位置误差值eepi(t+△t)≤误差阈值e时,表示预测的切削加工精度异常,此时执行补偿机制;

42、当时刻t+△t位置误差值eepi(t+△t)>误差阈值e时,表示预测的切削加工精度正常,此时维持当前控制状态,无需额外补偿。

43、优选的,所述误差补偿单元通过预测的切削加工精度异常时,执行补偿机制,所述补偿机制通过引入温度补偿因子at,进行计算输出t时刻第i个工位的伺服电机位置补偿量△pbi(t);在将伺服电机位置补偿量△pbi(t)发送到伺服电机,进行提前修正位置;

44、所述伺服电机位置补偿量△pbi(t)通过以下算法公式计算输出;

45、;

46、式中,kp2表示第二补偿增益控制系数。

47、优选的,所述综合评估修正模块包括数据汇总单元和综合评估单元;

48、所述数据汇总单元通过再补偿机制执行完毕后,将所有工位的误差评分进行求和,获取综合加工精度指标q,进行量化加工质量;

49、所述综合加工精度指标q通过以下算法公式计算输出;

50、;

51、优选的,所述综合评估单元通过用户根据加工需求预设精度阈值qth,再与所述综合加工精度指标q进行初步对比评估,分析切削加工整体的误差情况,具体评估内容如下;

52、当综合加工精度指标q>精度阈值qth时,表示综合误差异常,则执行迭代控制流程,直至综合误差正常停止迭代;

53、当综合加工精度指标q≤精度阈值qth时,表示综合误差正常,此时无需进一步调整。

54、本发明提供了一种机床重复定位控制系统。具备以下有益效果:

55、(1)该系统通过切削数据采集模块和数据处理模块的配合,实时采集并处理多工位伺服电机的位置、转速、磨削力和切削温度等关键参数,建立中央控制系统对数据进行统一管理。伺服电机同步控制模块基于获取的切削加工数据,结合定位调整和转速调节算法,计算并同步调整每个工位的伺服电机位置调整量△pi和转速调整量si。这种机制大幅提升了多工位加工的同步性和一致性,显著降低位置和速度偏差对加工质量的影响,从而实现高精度、高效率的自动化加工。

56、(2)该系统的动态预测与补偿模块通过提取历史切削数据和实时计算未来位置误差值eepi(t+△t),构建动态误差预测与补偿机制。当预测的未来误差超过预设阈值e时,系统自动执行补偿机制,通过温度补偿因子at和补偿增益系数kp2,输出伺服电机位置补偿量△pbi(t),并提前修正伺服电机位置。这种模块化补偿设计有效克服了加工过程中因热膨胀、负载变化或动态干扰导致的加工误差,增强了系统对复杂工况的适应能力,使工件加工质量更加稳定。

57、(3)该系统通过综合评估修正模块通过实时汇总所有工位的数据,对多工位加工情况进行综合分析,输出加工精度指标q。同时,系统将加工精度指标q与预设精度阈值qth进行对比评估,若发现综合误差超出允许范围,则执行迭代控制流程。该流程结合动态调整控制参数、补偿机制和评估优化措施,逐步减少位置、速度和温度引起的误差,直至加工精度指标q≤qth。这种迭代评估与修正机制确保了系统能够持续优化加工质量,满足高端制造领域对精度和一致性的严格要求,同时有效降低生产损耗和成本,提高产品良品率。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353168.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表