一种锻造三向空心阀门阀体预制件及加工设备和加工方法与流程

- 国知局

- 2025-01-10 13:26:25

本发明涉及阀门,具体涉及一种锻造三向空心阀门阀体预制件及加工设备和加工方法。

背景技术:

1、阀门是一种在流体系统中用于控制、调节和引导流体的设备,阀门的种类非常多,根据其结构特点、用途和工作原理等,可以分为多种类型,如截止阀、闸阀、球阀、蝶阀、隔膜阀、旋塞阀、止回阀、减压阀、安全阀等。三向带法兰且空心阀门阀体是目前国际核电、火电、石化,船舶化工等行业高压、耐热、耐腐蚀管道配套的不可或缺的装置(元件),阀门主要包括以下几个关键部分:1、阀体:作为阀门的外壳,阀体内部有一个介质通道,通常是圆筒形等截面的。对于较大口径的阀门,也可能采用阀座缩口设计,以减小零件尺寸和重量,同时降低密封面的加工难度。阀体通常用铸铁、铸钢、不锈钢等材料制成,以确保其强度和耐腐蚀性。2、阀盖:阀盖用于固定阀杆和阀瓣(或闸板),并保护阀杆和填料不受外界环境的影响。阀盖与阀体之间通常采用法兰连接,以确保连接的可靠性和密封性。3、闸板:闸板是阀门的启闭件,其运动方向与流体的方向相垂直。闸板可以是平行式或楔式的,平行式闸板的密封面与管道轴线相垂直,而楔式闸板的密封面则与垂直中心线成一定倾角。闸板通过阀杆的上下移动来控制流体的通断。4、阀杆:阀杆是连接手轮(或其他驱动装置)和闸板的传动件。当手轮转动时,阀杆会带动闸板上下移动,从而实现阀门的开启和关闭。阀杆通常采用不锈钢或合金钢等材料制成,以确保其强度和耐腐蚀性。此外,阀门还可能包括阀座、密封件、操作装置以及一些其他零件。

2、阀门阀体根据压力等级的不同有不同的机械生产制造方法,其中包括铸造、锻造等方法,传统工艺如铸造或焊接制造的阀体存在缺陷,如不耐高压、高温、腐蚀及疲劳,无法满足现代工业需求。传统流程中,阀体首先通过铸造制成铸件,随后进行精加工,包括表面打磨、密封面切削和开孔等,以制成最终产品。铸造的阀体铸件初始无法兰孔,需通过二次加工开孔。此前,需使用测量设备确定每个法兰孔的位置、相邻孔角度及数量,这一过程耗时费力,增加了人工成本与测量设备投入,进而提高了生产成本。

3、此外,采用铸造工艺制备阀门阀体会存在气孔、夹渣、裂纹等缺陷,而国内外石油化工企业所采用的易燃易爆高温高压阀门对阀体要求十分严格,通常工作压力达到100mpa以上,由于铸钢、铸铁阀门所造成的铸件缺陷,承压能力差,铸造阀体难以满足工程的需要。

4、高端行业如石油化工、核电、火电等对阀门质量有着更为严苛的要求,因此锻造阀门在这些领域中备受青睐,其产量与需求量逐年上升。然而,当前国内市场上大多锻造阀门采用自由锻技术,后续还需多道机械加工,导致生产效率低下,且机械加工会破坏金属纤维流线,影响产品性能。现有阀体锻造工艺复杂,材料利用率和生产效率低,不符合节能环保标准。传统模锻方法通常采用单向模锻工艺,包括下料、预锻、终锻和切边等步骤,其中预锻仅改变材料性能,终锻则实现单向受力下的成型。由于单向模锻的限制,只能加工变形比例较小的工件。对于锻钢法兰阀门,受限于热模锻工艺,传统上制造商会将阀体主体与法兰分别锻造后焊接,形成焊接结构法兰阀门。这种工艺因焊缝存在腐蚀风险,降低了阀体强度,并增加了无损检测工序。

5、综上所述,现有阀门的铸造及锻造工艺是一个复杂的过程,铸造工艺制备的阀门不能满足高压的应用场景,传统的锻造工艺不能直接实现具备三向空心孔且带法兰阀门阀体的一体化锻造成形,加工成本高,能耗高,浪费原材料。

6、针对以上技术问题,本发明提供了一种锻造形成的三向空心阀门阀体预制件及其加工设备和加工方法。

技术实现思路

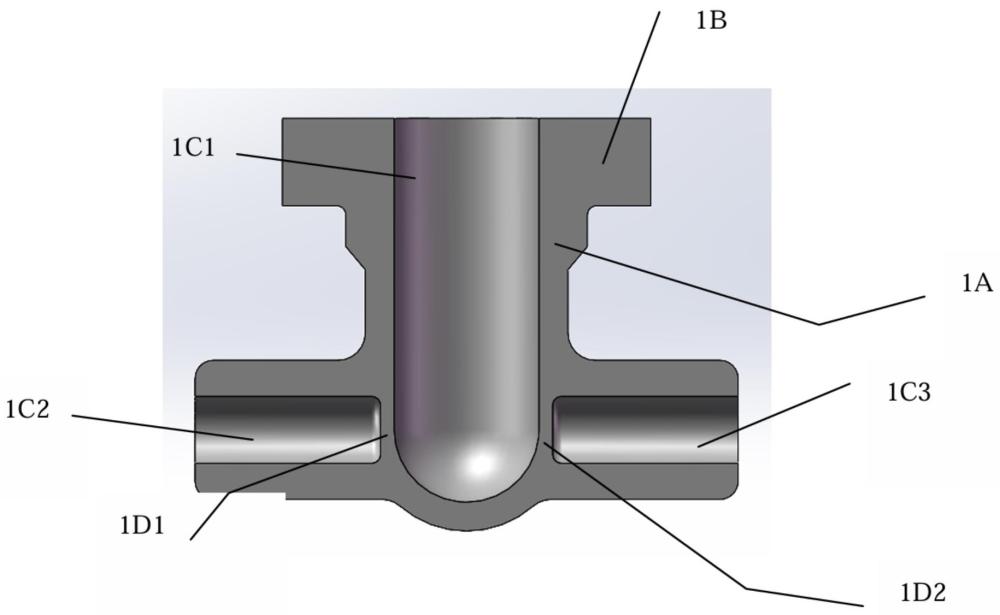

1、本发明的目的在于克服现有技术的不足,提供了一种锻造三向空心阀门阀体预制件,包括阀体预制件本体,位于阀体单向(或者多向)端部的法兰,所述阀体预制件内部具有从阀体三个端部向阀体中间延伸的内孔,所述三个内孔是中空且未贯穿阀体,所述阀体预制件本体、所述单向(或者多向)法兰和三个内孔是通过锻造设备一体化加工直接成形。

2、一种加工所述的锻造三向空心阀门阀体预制件的一体化加工设备,包括左墩挤缸、左墩挤法兰、左冲孔缸、左冲孔装置、右墩挤缸、右墩挤法兰、右冲孔缸、右冲孔装置、后墩挤缸、后墩挤法兰、后冲孔缸、后冲孔装置。

3、一种加工所述的锻造三向空心阀门阀体预制件的加工工艺,包括以下步骤:

4、(1)将左墩挤法兰、左冲孔装置、右墩挤法兰、右冲孔装置、后墩挤法兰及后冲孔装置进行预热,预热至280-350℃;

5、(2)将水基石墨涂料喷涂左墩挤法兰、左冲孔装置、右墩挤法兰、右冲孔装置、后墩挤法兰及后冲孔装置;

6、(3)通过拉模装置将模具从框架机身的固定中梁中拉出,再通过开模装置将上模具抬起,拉模装置运行速度为50-200mm/s;

7、(4)将圆棒状坯料放入加热炉中加热至1200℃,将加热后的圆棒料坯料放入模具;

8、(5)通过开模装置放下上模具,拉模装置将模具送入框架机身的固定中梁内部压制工位,拉模装置运行速度为50-200mm/s;

9、(6)通过闸板装置对模具进行封挡,闸板装置下行速度为10-100mm/s;

10、(7)左墩挤法兰、左冲孔装置、右墩挤法兰、右冲孔装置、后墩挤法兰及后冲孔装置分别通过左墩挤缸、左冲孔缸、右墩挤缸、右冲孔缸、后墩挤缸及后冲孔缸驱动到接料位,运行速度为10-100mm/s;

11、(8)后墩挤缸驱动后墩挤法兰对圆棒状坯料进行墩挤;

12、(9)后冲孔缸驱动后冲孔装置对圆棒状坯料进行冲孔;

13、(10)左冲孔缸驱动左冲孔装置,右冲孔缸驱动右冲孔装置,同时对圆棒状坯料两端进行冲孔;

14、(11)左墩挤缸驱动左墩挤法兰,右墩挤缸驱动右墩挤法兰,同时对圆棒状坯料两端进行墩挤;

15、(12)左墩挤法兰、左冲孔装置、右墩挤法兰、右冲孔装置、后墩挤法兰及后冲孔装置分别通过左墩挤缸、左冲孔缸、右墩挤缸、右冲孔缸、后墩挤缸及后冲孔缸驱动退出模具,三向空心阀门阀体锻造预制件一体化成形;

16、(13)闸板装置上移退回到原位;

17、(14)通过拉模装置将模具从框架机身的固定中梁中拉出,再通过开模装置将上模具抬起,拉模装置运行速度为50-200mm/s;

18、(15)取出三向空心阀门阀体锻造预制件;

19、以上成形工艺完成;通过循环作业完成多次锻造。

20、本发明的优点和积极效果是:

21、1、本发明锻造三向空心阀门阀体预制件,采用加热棒料为坯料,一次锻造成形三向空心阀门阀体,锻造出的三向空心阀门阀体具有机械性能良好、加工余量小的特点,可大幅降低原材料成本。同时,这种锻造工艺,使得三向空心阀门阀体具有不间断的材料组织流线,在压应力的作用下使材料更加致密,避免铸造工艺制备阀门阀体存在的气孔、夹渣、裂纹等缺陷,可提高零件的疲劳寿命、抗压和抗弯扭强度,承压能力高。加工结构成熟、运行精度高、故障率低、调整简单。

22、2、本发明锻造三向空心阀门阀体预制件的加工方法,其中加工设备利用三个方向的加工装置相配合,即通过左墩挤缸、左墩挤法兰、左冲孔缸、左冲孔装置、右墩挤缸、右墩挤法兰、右冲孔缸、右冲孔装置、后墩挤缸、后墩挤法兰、后冲孔缸、后冲孔装置,通过多向受力同时加工多个方向,可同时对三向空心阀门阀体预制件三向端部法兰及三个内孔及外形一次成形,不需要后续的车床、焊接等繁杂加工工序,采用这样的复合成形工艺避免了之前分步锻造成形多次加热的能源浪费、效率低下的缺陷,减少了三个内孔的加工工序,提高产品的生产效率,同时提高材料的利用率,降低产品的生产成本。本发明中的加工设备采用密闭式模具,在加工过程中处于封闭式环境,极大避免加工时材料飞边。

23、3、采用本发明得到的锻造三向空心阀门阀体预制件,根据加工的尺寸,定量往模具中添加原料,通过三个方向的高效率加工,从三个端部延伸到中间区域的三个中空内孔在锻造过程中完成了大部分的内孔加工过程,仅剩余小部分余料未贯穿,后续通过简单的传统工艺打穿即可。极大地减少后续加工制造中三向内孔的加工量,避免了热处理或机加工会造成的影响,比传统实心结构锻造件通过车床、冲床、铣床等的加工方式得到的内孔,极大减少了在穿孔工序上原材料的浪费。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353157.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表