用于改善风力涡轮机叶片部件的粘合的方法与流程

- 国知局

- 2025-01-10 13:28:08

发明领域本发明涉及用于改善风力涡轮机叶片部件的粘合的方法,特别是在制造包括用于风力涡轮机叶片的翼梁帽的叶片壳体构件中。具体而言,本发明涉及制造风力涡轮机叶片壳体构件的方法,以及涉及含硅烷的底漆组合物在改善第一风力涡轮机叶片部件和第二风力涡轮机叶片部件之间的结合方面的用途。发明背景气候变化引起了对可持续能源的迫切需要,使风能作为一种成本效益合算并且清洁的能源而受到特别关注。风力涡轮机通常包括塔架、发电机、变速箱、机舱和一个或更多个转子叶片,转子叶片使用已知的翼型原理捕获风的动能。随着能量需求的不断增加,现代风力涡轮机可具有10mw以上的额定功率,并且可具有长度超过100米的转子叶片。风力涡轮机叶片通常由纤维增强的聚合物材料制成,并且包括压力侧壳体半部和吸力侧壳体半部。典型叶片的横截面轮廓包括用于产生空气流(其导致两侧之间的压差)的翼型体。所得的升力生成扭矩用于产生电力。风力涡轮机叶片通常通过由多层的织造织物或纤维和树脂形成两个壳体部分或壳体半部来制造。翼梁帽或主层压件放置或集成在壳体半部中,并且可与抗剪腹板或翼梁横梁组合以形成结构支承构件。翼梁帽或主层压件可连接到壳体的吸力半部和压力半部的内部,或集成在该内部中。随着风力涡轮机叶片尺寸的增加,由于叶片在操作期间受到增加的力,出现了各种挑战,这需要改善的增强结构。在一些已知的解决方案中,使用拉挤纤维材料条来制造翼梁帽。拉挤是一种连续工艺,其中将纤维牵拉通过液态树脂的供应源,并且然后在腔室中将其加热,树脂在该腔室中固化。可将此类拉挤条切割成任何期望的长度。因而,拉挤工艺的特征通常为产生具有恒定横截面的复合部件(parts)的连续工艺。因此,多个拉挤件可在模具中一起经真空灌注以形成翼梁帽。典型的翼梁帽可包括多个碳拉挤元件,并且可能包括布置在碳拉挤元件之间的一个或更多个中间层。此类翼梁帽可直接在风力涡轮机叶片模具中或在单独的离线模具中生产,在那里它们被树脂灌注,并且然后接着被提升到主叶片壳体模具中,然后用树脂灌注该主叶片壳体模具。不同的树脂组合可用于翼梁帽和主叶片壳体。确保壳体与预制翼梁帽之间具有足够强的附着力至关重要,因为将树脂结合到预铸主翼梁上对于叶片的结构完整性至关重要。乙烯基酯或环氧酯树脂具有良好的粘附性并且是常用的,而诸如聚酯树脂的其它树脂具有吸引人的价格。然而,与乙烯基酯和环氧树脂相比,聚酯树脂的粘附性能低。在翼梁帽上使用底漆提高树脂界面的粘附性能。在离线制造翼梁帽的情况下,在将翼梁帽放入叶片模具之前,可在翼梁帽的一个或更多个表面涂上底漆。虽然底漆可增强粘合强度,但在处理和工艺控制方面存在着若干挑战。已知的底漆是基于异氰酸酯化学的,并可立即与空气中的水分反应。因此,底漆的功效会随着时间的推移而降低,尤其是在高湿度下。因此,从涂覆第一底漆层到树脂灌注时的时间至关重要,并且延长的加工时间可能会影响底漆性能和叶片的结构完整性。此外,此类已知的底漆通常具有相当低的闪点,这意味着高可燃性,并因此意味着存在工作危险。此外,依赖于使用底漆的已知结合方法需要事先磨擦预制翼梁帽的一个或更多个表面。这通常会导致尘土飞扬且嘈杂的工作环境,以及相关的健康风险。因此,以降低的成本确保壳体和预制翼梁帽之间具有足够强的附着力的改善方法将是有利的。因此,本发明的一个目的是提供一种改善的制造包括翼梁帽的叶片壳体构件的方法。本发明的另一个目的是提供一种以降低的成本制造叶片壳体构件的方法,该叶片壳体构件在壳体和预制翼梁帽之间具有足够强的附着力。本发明的另一个目的是提供一种制造叶片壳体构件的方法,该方法更高效、更安全且更环保。

背景技术:

技术实现思路

1、已经发现,上述目的中的一个或更多个可通过制造风力涡轮机叶片壳体构件的方法来实现,该方法包括以下步骤:提供用于叶片壳体构件的叶片模具,该叶片模具包括模制腔;在所述模制腔中布置一层或更多层纤维材料以提供纤维叠层;提供预制翼梁帽构件;用底漆组合物处理翼梁帽构件的表面以提供底漆处理过的表面;对翼梁帽构件的底漆处理过的表面施加热以提供活化表面;将翼梁帽构件放置在模制腔中至少一部分纤维叠层的顶部,使得翼梁帽构件的至少一部分所述活化表面接触纤维叠层;用树脂灌注模制腔;固化树脂以形成叶片壳体构件,其中底漆组合物包含硅烷化合物。

2、令人惊讶地发现,这种方法使翼梁帽和壳体构件之间的结合强度提高高达五倍。特别地,发现通过本发明的方法,预制翼梁帽构件(特别是含有乙烯基酯的构件)和用聚酯树脂(特别是不饱和聚酯树脂)灌注的纤维叠层之间的界面处的断裂韧性得到很大改善。此外,发现与将翼梁帽连接到壳体层压件的已知方法相反,本发明的方法不需要翼梁帽磨擦操作,从而提供了更安全且更环保的工作环境。令人惊讶地,还发现本发明的底漆组合物对空气中的水分稳定,从而显著改善了储存时间。

3、使用本发明的方法,例如在离线翼梁帽模具中通过用乙烯基酯或环氧酯灌注碳纤维材料来预制的翼梁帽构件可通过在叶片模具中用例如聚酯灌注树脂共同灌注壳体和翼梁帽部以形成翼梁帽增强的风力涡轮机壳体构件,从而最佳地结合到内壳表面。所得到的风力涡轮机壳体构件以降低的成本在壳体和预制翼梁帽之间具有足够强的附着力。

4、本发明的方法用于提供叶片壳体构件,例如吸力侧壳体构件或压力侧壳体构件。应理解,相同的方法可用于提供吸力侧壳体构件以及压力侧壳体构件。提供压力侧壳体构件和吸力侧壳体构件之间的唯一区别将是叶片模具的形状。

5、风力涡轮机叶片通常由两个壳体构件或壳体半部——压力侧壳体半部和吸力侧壳体半部制成。此类壳体构件通常在符合壳体半部的空气动力学形状的分开的敞口叶片模具中形成,随后通过闭合叶片模具将壳体半部连接在一起以形成风力涡轮机叶片。因此,通过本发明的方法制造的风力涡轮机叶片壳体构件通常是壳体半部,例如具有增强结构(例如翼梁帽)的壳体半部。叶片壳体材料可包括一个或更多个纤维层和/或凝胶涂层。在优选的实施方案中,压力侧壳体半部和吸入侧壳体半部各自的纵向延伸范围l为50-120m,优选60-110m。

6、将一层或更多层纤维材料、优选多层包括玻璃纤维(例如玻璃纤维织物)的纤维材料布置在模制腔内,以提供纤维叠层,通常包括面向模制表面并且符合叶片半部的空气动力学外形的外表面,以及翼梁帽构件或多个翼梁帽构件放置在其上以形成翼梁帽增强的壳体构件的内表面。

7、预制翼梁帽构件可以是预制翼梁帽。在一些实施方案中,预制翼梁帽构件是待生产的风力涡轮机叶片构件的翼梁帽的一部分,例如拉挤板。因此,多个翼梁帽构件,例如多个拉挤板,可以放置在模具中以形成翼梁帽。

8、预制翼梁帽构件优选为细长元件,其具有上表面、下表面、第一侧面、第二侧面、第一端面和第二端面。通常,翼梁帽将延伸超过叶片长度的60-95%。优选地,翼梁帽包括多个此类预制翼梁帽构件,例如以堆叠布置的多个拉挤板。优选形成翼梁帽的多个拉挤板通常将在壳体半部或叶片的翼展方向上延伸。因此,至少一些拉挤板的长度优选对应于叶片长度的60-95%。聚合物树脂,例如聚酯树脂,特别是不饱和聚酯树脂,通常在布置所有元件后共同灌注入纤维叠层和拉挤板中,以形成带有翼梁帽的壳体半部。

9、在一些实施方案中,提供预制翼梁帽的步骤包括以下步骤:提供多个含碳纤维的拉挤板材和任选的多个包含纤维材料的中间层,以促进拉挤板材之间的树脂流动;将多个拉挤板材布置成堆叠阵列,任选地其中多个拉挤板材由相应的中间层分隔;以及用树脂灌注并任选地固化多个拉挤板材。拉挤板材优选为具有矩形横截面的细长元件,并且由包括碳纤维的纤维材料和树脂(优选乙烯基酯树脂)制成。或者,它们可以是混合拉挤元件,其包括第二种增强纤维,例如玻璃纤维。任选的中间层可包括纤维材料,例如玻璃纤维或聚合物材料,用于促进拉挤板材之间的树脂流动。

10、优选预制翼梁帽构件包括纤维材料,例如碳纤维、优选拉挤碳纤维,其已用乙烯基酯或环氧树脂灌注以形成预制翼梁帽构件。呈拉挤板形式的翼梁帽构件优选通过将树脂浸渍的、优选乙烯基酯浸渍的纤维材料丝束通过拉挤模具来制造。可优选通过使用切割机将离开拉挤模具的连续拉挤带切割成单独的拉挤板,例如其长度介于30-200米之间,优选介于50-100米之间。然后优选使成形的浸渍板固化以形成预制翼梁帽构件。

11、预制翼梁帽构件可具有上表面、下表面、第一侧面、第二侧面、第一端面和第二端面。通常,预制翼梁帽构件布置在模制腔中,使得预制翼梁帽构件的下表面接触壳体的纤维叠层。在一些实施方案中,翼梁帽构件的上表面和下表面优选彼此相对布置并可具有基本相同的尺寸。以相同的方式,翼梁帽构件的第一侧面和第二侧面可彼此相对布置并具有基本相同的尺寸,并且第一端面和第二端面可彼此相对布置并优选具有基本相同的尺寸。

12、在预制翼梁帽构件是拉挤板或包括拉挤板的情况下,拉挤板长度通常介于50-150米之间,优选介于50-100米之间,更优选介于70-100米之间。拉挤板的高度/厚度优选介于2-10毫米之间,优选介于3-7毫米之间,最优选介于4-6毫米之间。板的宽度优选介于20-300毫米之间,最优选介于80-150毫米之间。在优选的实施方案中,增强结构,例如翼梁帽,包括1-15堆彼此相邻布置的拉挤板,更优选3-9堆彼此相邻布置的拉挤板。每个堆叠可包括多达20个彼此叠置的拉挤板,例如2-20个拉挤板或2-10个拉挤板。因此,每个增强部分,例如每个翼梁帽,可包括10-200个拉挤板。

13、拉挤纤维材料优选包括形成拉挤碳纤维预制件的多个碳纤维材料丝束或粗纱,以及多个玻璃纤维材料丝束或粗纱。因此,每个拉挤板总共可包括20-200个纤维材料丝束。丝束通常将沿拉挤板的长度方向延伸,即基本平行于其纵轴,或当布置在叶片壳体中时平行于翼展方向。在优选的实施方案中,纤维材料丝束布置成由成排和成列的丝束构成的规则的阵列或规则的网格,如拉挤板的垂直横截面中所示。拉挤板优选包括至少10排和至少10列的丝束。

14、用底漆组合物处理(例如浸渍)翼梁帽构件的表面以提供底漆处理过的表面的步骤优选使用刷子(例如泡沫刷)或通过使用滚筒装置来进行。在一些实施方案中,底漆组合物可使用喷枪来施加。

15、特别优选的是,用本发明的底漆组合物处理翼梁帽构件的至少下表面或底表面。当翼梁帽布置在叶片模具中时,翼梁帽构件的下表面或底表面是面向并接触叶片模具中的纤维叠层的表面。因此,翼梁帽构件的下表面或底表面是面向叶片壳体构件的内壳表面的表面。在一些实施方案中,也用底漆组合物处理翼梁帽构件的其它表面,例如翼梁帽构件的上表面或顶表面,和/或侧表面或端面。

16、在一些实施方案中,纤维叠层包括用于放置预制翼梁帽构件的预定安装区域。在一些实施方案中,也用底漆组合物处理纤维叠层上的预定安装区域。在一些实施方案中,用于放置预制翼梁帽构件的预定安装区域可包括形成在壳体材料的内表面中的凹部,即模制腔内纤维叠层的面朝上的表面。

17、可用底漆组合物处理翼梁帽构件的表面,使得所述表面浸渍有底漆组合物。在优选的实施方案中,底漆组合物以20-50g/m2的量、优选以30-35g/m2的量施加到翼梁帽构件的表面。

18、本发明的底漆组合物优选为液体组合物,优选包含有机溶剂。优选地,底漆组合物的硅烷化合物是有机硅烷化合物。本发明的底漆组合物可包含或可衍生自一种或更多种含有有机官能团和可水解基团二者的反应性硅烷。有利地,此类硅烷化合物参与交联反应,但也在硅酮网络和基材之间建立结合。本发明的硅烷化合物优选衍生自具有通式结构rsix3的硅烷的水解,其中r是或包含反应性有机官能团,且x是或包含可水解基团,例如甲氧基、乙氧基或乙酰氧基。优选地,底漆组合物的硅烷化合物包含硅烷醇基团。此类硅烷醇基团有利地允许发生缩合反应,其导致硅烷单体之间形成si-o-si键。有利地,硅烷化合物的有机官能团与用于灌注叶片模制腔的树脂(优选聚酯树脂、最优选不饱和聚酯树脂)中存在的化学反应性基团反应。有机官能团可选自氨基烷基、巯基烷基、环氧烷基、脲基烷基、丙烯酸酯基和异氰脲酸酯基。

19、在优选的实施方案中,本发明的硅烷化合物包含(甲基)丙烯酸酯基,优选(甲基)丙烯酸端基。在优选的实施方案中,硅烷化合物包含甲基丙烯酰氧基部分,例如(甲基丙烯酰氧基)烷基部分,例如(甲基丙烯酰氧基)丙基。在优选的实施方案中,硅烷化合物是甲基丙烯酸酯官能硅烷。

20、优选地,硅烷化合物是甲基丙烯酸羟基甲硅烷基烷基酯,或包含甲基丙烯酸羟基甲硅烷基烷基酯,或者由甲基丙烯酸羟基甲硅烷基烷基酯聚合而成。在特别优选的实施方案中,硅烷化合物包含甲基丙烯酸3-(三羟基甲硅烷基)丙酯或由甲基丙烯酸3-(三羟基甲硅烷基)丙酯聚合而成。在优选的实施方案中,硅烷化合物是低聚或聚合的硅烷化合物,优选聚合的有机烷氧基硅烷化合物。在特别优选的实施方案中,硅烷化合物是包含(甲基)丙烯酸酯基、优选甲基丙烯酸酯基的聚合的有机烷氧基硅烷化合物。

21、在优选的实施方案中,硅烷化合物能够形成聚合的硅烷化合物、优选聚合的有机烷氧基硅烷化合物。在特别优选的实施方案中,硅烷化合物能够形成包含(甲基)丙烯酸酯基、优选甲基丙烯酸酯基的聚合的有机烷氧基硅烷化合物。

22、在特别优选的实施方案中,底漆组合物的硅烷化合物可通过甲基丙烯酸三烷氧基甲硅烷基丙酯、优选甲基丙烯酸3-(三甲氧基甲硅烷基)丙酯的水解获得。特别优选的是,本发明的硅烷化合物是由甲基丙烯酸3-(三甲氧基甲硅烷基)丙酯单体聚合获得的低聚物或聚合物。因此,优选底漆组合物的硅烷化合物包括聚合的甲基丙烯酸3-(三甲氧基甲硅烷基)丙酯。

23、在优选的实施方案中,硅烷化合物通过以下方式获得:烷氧基硅烷单体或有机烷氧基硅氧烷单体水解,优选具有三甲氧基硅烷部分和甲基丙烯酸酯部分的有机烷氧基硅烷水解,任选随后是水解的硅烷化合物之间发生缩合反应,优选经由硅烷醇基团进行缩聚,以形成硅氧烷桥(si-o-si)。在一些实施方案中,当施加于表面时,例如施加于翼梁帽构件的表面,优选施加于含有乙烯基酯树脂的翼梁帽构件的表面时,优选在水解的硅烷化合物之间发生缩合反应,优选经由硅烷醇基进行缩聚,以形成硅氧烷桥(si-o-si)。

24、因此,优选硅烷化合物是经由硅烷醇缩合形成硅氧烷键而获得的聚合的硅烷化合物,或者硅烷化合物是可聚合的,以形成经由硅烷醇缩聚形成硅氧烷键获得的聚合的硅烷化合物。

25、在优选的实施方案中,硅烷化合物或其前体包含甲基丙烯酰氧基官能团和甲氧基硅烷官能团。甲基丙烯酰氧基官能团可有利地用于使用合适的树脂(例如不饱和聚酯树脂)的自由基固化,该树脂可有利地用于灌注叶片模制腔。这有利地导致壳体纤维材料和底漆处理过的翼梁帽构件之间的牢固结合。因此,特别优选的是,硅烷化合物通过γ-甲基丙烯酰氧基丙基三甲氧基硅烷水解,随后经由单体的相应硅烷醇基团进行缩合,优选缩聚而获得。

26、在对翼梁帽构件的底漆处理过的表面施加热的步骤之前,本发明的方法可包括干燥翼梁帽构件的底漆处理过的表面和/或纤维叠层的步骤。所述干燥步骤可在20-40℃的温度下进行10-150分钟的时间段。

27、向翼梁帽构件的底漆处理过的表面施加热以提供活化表面的步骤优选包括将所述底漆处理过的表面加热至80-130℃、优选90-120℃的温度。优选地,在所述热活化步骤中,底漆组合物的硅烷化合物与翼梁帽构件的树脂(优选乙烯基酯树脂)之间形成共价键。在优选的实施方案中,向底漆处理过的表面施加热的步骤包括将所述底漆处理过的表面加热至80-130℃、优选90-120℃的温度,持续3-60分钟、优选5-30分钟的时间段。加热步骤优选使用红外加热装置进行。使用此类装置,发现处理过的翼梁帽表面可在不到30秒内达到所需的加热温度,例如>120℃,从而实现了特别有效的工艺。还令人惊讶地发现,当使用此类加热条件时,由于翼梁帽表面下方8mm深度处的最高温度低于85℃,因此没有翼梁变形的风险。

28、将翼梁帽构件放置在模制腔中至少一部分纤维叠层的顶部的步骤优选包括将翼梁帽放置在纤维叠层上的预定翼梁帽安装区域上,即放置在叶片模具中的纤维叠层内表面或面朝上的表面上。翼梁帽构件的所述活化表面的至少一部分、优选翼梁帽的下表面或底表面与纤维叠层接触放置。结合有利地在纤维叠层和翼梁帽构件的处理过的表面之间的界面处发生。

29、翼梁帽构件通常固定到壳体构件(例如壳体半部)的内表面。将翼梁帽构件(其可呈拉挤板的形式)放置在模制腔中纤维叠层上的步骤优选包括将拉挤板布置成相邻的拉挤板堆叠,其中相邻是指基本上在弦向方向上。这些堆叠通常沿壳体半部的大致翼展方向延伸。将翼梁帽构件(例如拉挤板)与叶片壳体材料结合以形成叶片壳体构件的步骤通常包括树脂灌注步骤,其中用树脂、优选聚酯树脂(例如不饱和聚酯树脂)共同灌注拉挤板和叶片壳体材料,例如在vartm工艺中。

30、因此,在用树脂灌注模制腔并固化树脂以形成叶片壳体构件的步骤中,优选用诸如环氧树脂、聚酯或乙烯基酯之类的树脂共同灌注纤维叠层和具有活化表面的翼梁帽构件。用于该步骤的特别优选的树脂是聚酯树脂、优选不饱和聚酯树脂。

31、在优选的实施方案中,预制翼梁帽构件具有顶表面和相对的底表面。在一些实施方案中,将底漆组合物至少施加到翼梁帽构件的底表面。在一些实施方案中,将底漆组合物施加到翼梁帽构件的底表面和顶表面。在一些实施方案中,在将翼梁帽构件放置在叶片模具中之前,将底漆组合物施加到翼梁帽构件的所有表面上。

32、在优选的实施方案中,提供预制翼梁帽构件包括以下步骤:提供多个拉挤碳元件,将多个拉挤碳元件排列成堆叠布置,和用树脂(优选乙烯基酯树脂)灌注多个拉挤碳元件,并固化树脂以提供预制翼梁帽构件。

33、在优选的实施方案中,用树脂灌注模制腔的步骤包括用聚酯树脂(优选不饱和聚酯树脂)灌注模制腔。在优选的实施方案中,通过真空辅助树脂传递模制进行用树脂灌注模制腔的步骤。

34、在优选的实施方案中,预制翼梁帽构件包含乙烯基酯树脂。在优选的实施方案中,在预制翼梁帽构件制造过程中已用乙烯基酯树脂灌注预制翼梁帽构件。

35、在优选的实施方案中,硅烷化合物是包含式(i)的重复单元的聚合物:

36、

37、其中x是有机基团,优选不可水解的有机基团,优选选自氨基、乙烯基、环氧基、甲基丙烯酸酯基、硫、烷基、烯基、炔基,最优选甲基丙烯酸酯基,并且其中r是间隔基,例如-(ch2)n-,其中n为0至1000、优选1-5、最优选3。

38、在优选的实施方案中,硅烷化合物可聚合成包含式(i)的重复单元的聚合物:

39、

40、其中x是有机基团,优选不可水解的有机基团,优选选自氨基、乙烯基、环氧基、甲基丙烯酸酯基、硫、烷基、烯基、炔基,最优选甲基丙烯酸酯基,并且其中r是间隔基,例如-(ch2)n-,其中n为0至1000、优选1-5、最优选3。

41、在优选的实施方案中,硅烷化合物衍生自x-r1-si(or2)3单体的水解和随后的缩合(聚),其中x是不可水解的有机基团,例如氨基、乙烯基、环氧基、甲基丙烯酸酯基、硫、烷基、烯基、炔基,优选甲基丙烯酸酯基;r1是间隔基,例如-(ch2)n-,其中n为0至1000、优选1-5、最优选3;r2独立地选自氢、任选取代的烷基、任选取代的烯基、任选取代的炔基、任选取代的碳环基、任选取代的芳基、任选取代的5-10元杂芳基和任选取代的5-10元杂环基,优选烷氧基,最优选甲氧基。

42、在优选的实施方案中,提供活化表面的步骤包括通过向翼梁帽构件的底漆处理过的表面施加热而在底漆组合物的硅烷化合物和翼梁帽构件的羟基(优选翼梁帽构件的乙烯基酯树脂的羟基)之间形成化学键。

43、在优选的实施方案中,树脂是不饱和聚酯树脂,并且其中固化树脂以形成叶片壳体构件的步骤包括硅烷化合物或其聚合物与不饱和聚酯树脂之间的自由基交联反应,优选底漆组合物的硅烷化合物或其聚合物的(甲基)丙烯酸酯基与不饱和聚酯树脂之间的自由基交联反应。

44、在优选的实施方案中,底漆组合物包含载体溶剂,其中载体溶剂包含1-甲氧基-2-丙醇和二羧酸酯,例如戊二酸二甲酯、琥珀酸二甲酯和己二酸二甲酯或其混合物,例如含有57-67wt%的戊二酸二甲酯、18-28wt%的琥珀酸二甲酯以及8-22wt%的己二酸二甲酯的混合物。在优选的实施方案中,1-甲氧基-2-丙醇与二羧酸酯的重量比为1:2至2:1、优选1:1.2至1.2:1。发现这种混合物既与硅烷相容,又足够不易燃。因此,在优选的实施方案中,底漆组合物的闪点至少为39℃。

45、根据一些实施方案,本发明的方法还包括在至少一个壳体构件(例如壳体半部之一)中(通常在增强结构的位置处)布置一个或更多个抗剪腹板的步骤。每个抗剪腹板可包括腹板主体、位于腹板主体第一端的第一腹板根部凸缘和位于腹板主体的第二端的第二腹板根部凸缘。在一些实施方案中,抗剪腹板基本上是i形的。或者,抗剪腹板可以基本上是c形的。

46、在另一方面,本发明涉及可通过本发明的方法获得的风力涡轮机叶片壳体构件。技术人员将理解,在本发明的方法过程中,各种化合物的化学组成,特别是在底漆和树脂的界面处的化学组成将发生变化。例如,优选地,翼梁帽构件包含乙烯基酯树脂,使得翼梁帽构件表面中的乙烯基酯树脂的羟基(oh)可与底漆处理过的翼梁帽构件表面形成氢键。当加热底漆处理过的表面时,底漆的聚合的有机烷氧基硅烷和翼梁帽构件的乙烯基酯之间可形成共价键。因此,发现,作为方法步骤的直接结果,本发明的方法致使底漆组合物与翼梁帽构件表面牢固结合。因此,令人惊讶地发现,与通过已知工艺获得的壳体构件相比,翼梁帽增强的风力涡轮机叶片壳体构件(例如壳体半部)的特征在于结合强度和断裂韧性大大提高。

47、对于可通过本发明方法获得的风力涡轮机叶片壳体构件,特别优选的是,已用本发明方法的底漆组合物处理翼梁帽构件的至少下表面或底表面。当翼梁帽布置在叶片模具中时,翼梁帽构件的下表面或底表面是面向并接触叶片模具中的纤维叠层的表面。因此,翼梁帽构件的下表面或底表面是面向叶片壳体构件的内壳表面的表面。在风力涡轮机叶片壳体构件的一些实施方案中,在实施本发明的方法时,也已用底漆组合物处理翼梁帽构件的其它表面(例如翼梁帽构件的上表面或顶表面,和/或侧表面或端面)。

48、可通过本发明的方法获得的风力涡轮机叶片壳体构件可以是吸力侧壳体构件或压力侧壳体构件,或者它可以是风力涡轮机叶片。

49、本发明还涉及具有压力侧壳体半部和吸力侧壳体半部的风力涡轮机叶片,其中吸力侧壳体半部和压力侧壳体半部沿着叶片的前缘和后缘连接。吸力侧壳体半部和压力侧壳体半部中的一个或两个可通过本发明的方法获得。

50、在另一方面,本发明涉及含硅烷的底漆组合物用于改善第一风力涡轮机叶片部件和第二风力涡轮机叶片部件之间的结合的用途,其通过用底漆组合物处理第一风力涡轮机叶片部件和/或第二风力涡轮机叶片部件的表面,之后用树脂(优选聚酯树脂、最优选不饱和聚酯树脂)连接并共同灌注第一风力涡轮叶片部件和第二风力涡轮叶片部件。优选地,沿着底漆处理过的表面连接叶片部件。

51、具有所述用途的底漆组合物优选为液体组合物,优选包含有机溶剂。优选地,底漆组合物的硅烷化合物是有机硅烷化合物,如上文详细描述的。

52、第一风力涡轮机叶片部件优选为纤维增强的壳体部分,例如包括预定翼梁帽安装区域的壳体半部,且第二风力涡轮机叶片部件优选为翼梁帽或主层压件。优选的是,第二部件包括乙烯基酯树脂和/或已通过用乙烯基酯树脂灌注纤维材料(优选包括碳纤维)来制造。

53、所述用途优选还包括对底漆处理过的第一风力涡轮机叶部件和/或底漆处理过的第二风力涡轮叶片部件施加热,以提供活化表面,之后用树脂连接并共同灌注第一风力涡轮机叶片部件和第二风力涡轮机叶片部件。

54、以上针对制造风力涡轮机叶片壳体构件的方法所讨论的所有特征和实施方案同样适用于含硅烷的底漆组合物的用途和本发明的风力涡轮机叶片壳体构件,反之亦然。

55、如本文所使用的,术语“硅烷”是指骨架中含有硅原子的化合物。术语“硅烷”可指代含有一个或更多个硅原子的有机化合物。因此,术语“硅烷”可指代取代或未取代的烃的任何硅类似物。如本文所使用的,术语“硅烷”可包括不同硅烷化合物的混合物。

56、如本文所使用的,术语“甲基丙烯酸酯官能硅烷”是指包含甲基丙烯酸酯官能团的硅烷。甲基丙烯酸酯是甲基丙烯酸的衍生物。

57、如本文所使用的,术语“翼展方向”用于描述测量或元件沿叶片从其根部端到其末梢端的方向。在一些实施方案中,翼展方向是沿风力涡轮机叶片的纵向轴线和纵向延伸范围的方向。

58、发明描述

59、下文参照附图中示出的实施方案来详细阐释本发明,在附图中:

60、图1示出风力涡轮机,

61、图2示出风力涡轮机叶片的示意图,

62、图3示出风力涡轮机叶片的横截面的示意图,

63、图4是根据本发明的风力涡轮机叶片的壳体半部的示意性俯视图,

64、图5是例示制备和使用本发明的基于硅烷的底漆的各个阶段的示意图,

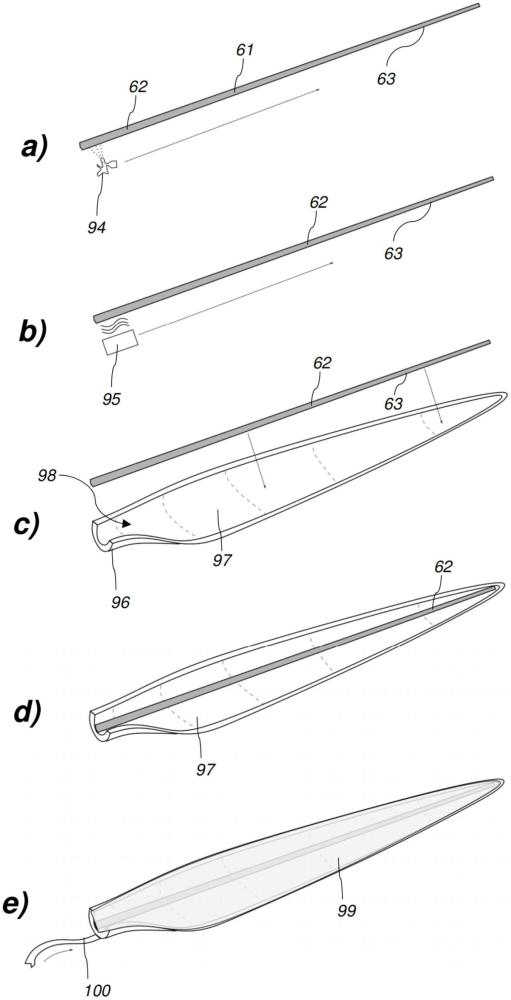

65、图6例示了根据本发明的制造叶片壳体构件的方法的各个步骤,

66、图7是风力涡轮机叶片部件之间测量的结合强度的图,以及

67、图8是两个风力涡轮机叶片部件之间的结合强度随时间变化的图。

68、附图详述

69、图1例示了根据所谓的“丹麦概念”的常规现代逆风型风力涡轮机,其具有塔架4、机舱6和具有基本上水平的转子轴的转子。转子包括毂8和从毂8沿径向延伸的三个叶片10,每个叶片10具有最靠近毂的叶片根部16和最远离毂8的叶片末梢14。转子具有表示为r的半径。

70、图2示出了风力涡轮机叶片10的示意图。风力涡轮机叶片10具有常规风力涡轮机叶片的形状,并且包括最接近毂的根部区域30、最远离毂的异型或翼型区域34、以及根部区域30与翼型区域34之间的过渡区域32。叶片10包括当叶片安装在毂上时面向叶片10的旋转方向的前缘18,以及面向前缘18的相反方向的后缘20。

71、翼型区域34(也称为异型区域)具有针对生成升力的理想或几乎理想的叶片形状,而根部区域30由于结构方面的考虑具有基本上圆形或椭圆形的横截面,这例如使得更容易并且更安全地将叶片10安装到毂。根部区域30的直径(或翼弦)可沿整个根部区域30是恒定的。过渡区域32具有从根部区域30的圆形或椭圆形形状逐渐变化到翼型区域34的翼型轮廓的过渡轮廓。过渡区域32的翼弦长度通常随着距毂的距离r的增加而增加。翼型区域34具有翼型轮廓,其中翼弦在叶片10的前缘18与后缘20之间延伸。翼弦的宽度随着距毂的距离r的增加而减小。

72、叶片10的肩部40限定为叶片10具有其最大翼弦长度的位置。肩部40通常设置在过渡区域32与翼型区域34之间的边界处。图2还例示了叶片的纵向延伸范围l、长度或纵向轴线。

73、应当注意,叶片的不同区段的翼弦通常不位于同一平面中,因为叶片可扭曲和/或弯曲(即,预弯曲),由此提供具体对应的扭曲和/或弯曲的路线的翼弦平面,这是为了补偿取决于距毂的半径的叶片的局部速度的最常见情况。叶片通常由沿叶片的前缘18和后缘20处的结合线胶合到彼此的压力侧壳体部分36和吸力侧壳体部分38制成。

74、图3示出了叶片的横截面的示意图。如前面提及的,叶片10包括压力侧壳体部分36和吸力侧壳体部分38。压力侧壳体部分36包括翼梁帽41,也称为主层压件,其构成压力侧壳体部分36的负载承载部分。翼梁帽41包括多个纤维层42,其主要包括沿叶片的纵向方向排列以便为叶片提供刚度的单向纤维。吸力侧壳体部分38还包括翼梁帽45,翼梁帽45包括多个纤维层46。压力侧壳体部分36还可包括通常由轻木或泡沫聚合物制成并且夹在数个纤维增强蒙皮层之间的夹层芯材料43。夹层芯材料43用于为壳体提供刚度,以便确保壳体在叶片的旋转期间基本上保持其空气动力学特性。类似地,吸力侧壳体部分38也可包括夹层芯材料47。

75、压力侧壳体部分36的翼梁帽41和吸力侧壳体部分38的翼梁帽45经由第一抗剪腹板50和第二抗剪腹板55连接。在示出的实施方案中,抗剪腹板50、55成形为基本上i形的腹板。第一抗剪腹板50包括抗剪腹板主体和两个腹板根部凸缘。抗剪腹板主体包括由数个纤维层制成的数个蒙皮层52覆盖的夹层芯材料51,例如轻木或泡沫聚合物。叶片壳体36、38可在前缘和后缘处包括另外的纤维增强物。通常,壳体部分36、38经由胶合凸缘结合到彼此。

76、图4是根据本发明的风力涡轮机叶片的壳体半部38的示意性俯视图,其例示了具有翼展方向延伸范围se的增强结构62(例如翼梁帽)的位置。在例示的实施方案中,增强结构62包括三个相邻的拉挤板堆叠66a、66b、66c。如图4中所见,细长增强结构62沿叶片的基本上翼展方向延伸,具有相邻的拉挤板堆叠66a、66b、66c。细长增强结构62具有最接近叶片的末梢端的末梢端74和最接近叶片的根部端的根部端76。细长增强结构还包括最接近叶片的前缘18的翼展方向延伸前缘78和最接近叶片的后缘20的翼展方向延伸后缘80。

77、图5是例示在预制翼梁帽构件62的表面63上制备和使用本发明的基于硅烷的底漆的各个阶段的示意图。首先,有机烷氧基硅烷单体85水解,参见步骤90。部分x优选包括甲基丙烯酸酯部分。优选地,ro/or是醇部分。然后,步骤91,水解的单体在缩合反应中聚合,形成具有硅氧烷桥(si-o-si)的聚合物87。然后,步骤92,用包含聚合物87的该底漆组合物处理翼梁帽构件62的表面63。优选地,翼梁帽构件62包括乙烯基酯树脂,使得翼梁帽构件62的表面63中的乙烯基酯树脂的羟基(oh)可与翼梁帽构件表面63形成氢键88。步骤93,在加热底漆处理过的表面后,聚合的有机烷氧基硅烷87和翼梁帽构件的乙烯基酯之间形成共价键89,导致底漆组合物与翼梁帽构件表面牢固结合。

78、图6例示了根据本发明的制造叶片壳体构件的方法的各个步骤。提供预制翼梁帽构件62,其具有顶表面61和相对的底表面63,其中底表面将与壳体构件(例如壳体半部)的纤维叠层接触并结合。首先,例如通过使用可沿图6a中所示的箭头移动的喷枪94,用底漆组合物(优选液体底漆组合物)处理翼梁帽构件62的下表面63。但是,可使用其它技术,例如通过刷子施加,或通过各种其它施加技术施加。

79、接下来,向底漆处理过的表面63施加热,以提供活化表面。这可例如通过使用合适的加热装置95(例如红外装置)来进行,该加热装置沿着翼梁帽构件表面63移动,如图6b中的箭头所示。优选地,在加热步骤期间施加的温度为90-120℃。

80、然后,如图6c和图6d中所示,将翼梁帽构件62放置在模制腔中至少一部分纤维叠层的顶部,使得翼梁帽构件的所述活化表面63的至少一部分接触纤维叠层97。纤维叠层97已使用具有模制腔98的叶片模具96以已知方式制备,通常在模制腔98中放置多个纤维层,例如玻璃纤维层,以形成壳体部分。

81、接下来,用树脂灌注模制腔。如图6e中所示,这可通过将真空袋99放置在纤维叠层和翼梁帽构件的顶部,然后在vartm工艺中从入口通道100灌注树脂来进行。优选用聚酯树脂、优选用不饱和聚酯树脂灌注模制腔。

82、然后,使树脂固化以形成硬化的叶片壳体构件。优选地,使固化树脂以形成叶片壳体构件的步骤包括硅烷化合物和不饱和聚酯树脂之间的自由基交联反应,优选底漆组合物的硅烷化合物的(甲基)丙烯酸酯基和不饱和聚酯树脂之间的自由基交联反应。

83、实施例1

84、图7是显示在不同条件下测量的临界能量释放率(gic)的图。gic是在平面应变加载条件下,当裂纹开始生长时,预裂试样中的能量释放率g的值。它以焦耳/平方米、j/m2或n/m表示。图7显示了根据iso/dis13586(en)对使用本发明的含硅烷的底漆与不饱和聚酯树脂组合的两个连接的叶片部件测定的gic,其中聚酯固化周期为40℃下16小时(a列),室温下4天(b列),90℃下3小时(c列),以及没有任何底漆(d列)。令人惊讶地发现,与不使用基于硅烷的底漆的采用不饱和聚酯树脂的相同固化(d列)相比,使用本发明的方法(a列、b列、c列)的gic约为5倍之高。由此看出,本发明的方法涉及具有高抗不稳定裂纹扩展性的结合。

85、实施例2

86、测试了湿度对使用本发明的基于硅烷的底漆的涂底漆的翼梁帽表面的影响随着时间的变化,其中将已采用底漆处理并随后加热以活化表面的表面在室温下暴露于80%的相对湿度下。图8在x轴上显示了时间(以天计),而y轴是gic(以n/m计)。如图8中看出的,随着时间的变化,对两个风力涡轮机叶片部件之间的结合强度仅有微小影响。这表明底漆处理过的风力涡轮机叶片部件在延长的时间段内具有令人惊讶的稳定性。

87、实施例3:底漆组合物的制造

88、可通过实施以下步骤来制备根据本发明的一种实施方案的底漆组合物:

89、·将二元酯 rpde(按重量计含有57-67%的戊二酸二甲酯、18-28%的琥珀酸二甲酯和8-22%的己二酸二甲酯)和1-甲氧基-2-丙醇加入干净的混合容器中,以提供重量比为1:1的二元酯和1-甲氧基-2-丙醇,

90、·在缓慢搅拌的同时向混合容器中加入蒸馏醋或7wt%乙酸/93wt%的预混合物,

91、·混合5-10分钟直至获得均匀混合物,

92、·在缓慢搅拌的同时向混合容器中加入silquest a174nt(γ-甲基丙烯酰氧基丙基三甲氧基硅烷),

93、·搅拌60分钟,

94、·将所得底漆组合物分配到容器中,随后密封。

95、在最终的底漆中,二元酯 rpde的重量百分比为46.2%,1-甲氧基-2-丙醇的重量百分比为46.3%,蒸馏醋(或7wt%乙酸/93wt%的预混合物)的重量百分比为5%,而silquesta174nt的重量百分比为2.5%。

96、本发明不限于本文所述的实施方案,并且可在不偏离本发明范围的情况下进行改变或调整。

97、附图标记清单

98、4 塔架

99、6 机舱

100、8 毂

101、10 叶片

102、14 叶片末梢

103、16 叶片根部

104、18 前缘

105、20 后缘

106、30 根部区域

107、32 过渡区域

108、34 翼型区域

109、36 压力侧壳体部分

110、38 吸力侧壳体部分

111、40 肩部

112、41 翼梁帽

113、42 纤维层

114、43 夹层芯材料

115、45 翼梁帽

116、46 纤维层

117、47 夹层芯材料

118、50 第一抗剪腹板

119、51 芯构件

120、52 蒙皮层

121、55 第二抗剪腹板

122、56 第二抗剪腹板的夹层芯材料

123、57 第二抗剪腹板的蒙皮层

124、60 填充绳

125、61 翼梁帽的顶表面

126、62 增强结构/翼梁帽

127、63 翼梁帽的底表面

128、64 拉挤板

129、66 拉挤板堆叠

130、74 增强结构的末梢端

131、76 增强结构的根部端

132、78 增强结构的前缘

133、80 增强结构的后缘

134、81 拉挤板的顶表面

135、82 拉挤板的底表面

136、83 拉挤板的第一侧表面

137、84 拉挤板的第二侧表面

138、85 有机烷氧基硅烷单体

139、86 水解的有机烷氧基硅烷单体

140、87 聚合的有机烷氧基硅烷

141、88 氢键

142、89 共价键

143、90 水解

144、91 缩合/聚合

145、92 用底漆组合物处理翼梁帽

146、93 加热

147、94 喷枪

148、95 加热装置

149、96 叶片模具

150、97 纤维叠层

151、98 模制腔

152、99 真空袋

153、100 树脂入口通道

154、l 长度

155、r 距毂的距离

156、r 转子半径

157、se 增强结构的翼展方向延伸范围

本文地址:https://www.jishuxx.com/zhuanli/20250110/353294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。