一种两级协同脱气型管式气液分离器

- 国知局

- 2025-01-10 13:42:38

本发明涉及油气田集输处理工艺的气液分离,尤其是涉及一种两级协同脱气型管式气液分离器。

背景技术:

1、气液分离是海上和陆地油气田进行油气集输处理必不可少的关键环节,与常规罐式或塔式气液分离设备相比,管式气液分离器凭借结构紧凑、分离效率高、便于进行模块化生产等优点而受到高度关注。管式气液分离器按照入口含气率的不同可分为脱液型(含气率>0.1)、相分离型(含气率为0.2~0.95)和脱气型(含气率<0.6),按照工作原理又可分为重力式、离心式、混合式等。目前,脱气型管式气液分离器仍存在气液分离不彻底、气液出口难以同时达标等问题。因此,研制开发高效紧凑的两级协同脱气型管式气液分离器意义重大。

2、在基于重力沉降作用的脱气型气液分离器方面,国内外学者进行了相关研究。例如:东北石油大学的叶卫东等人2018年针对石油开采过程中的高含气问题,设计了一种重力式气液分离器并对其进行数值模拟,结果表明,重力式气液分离器的外管内径越大、中心管外径越小,分离效果越好;专利zl201520123254.2中提出的“地热深井井口用立式气液两相重力式分离器”,采用重力沉降分离原理处理较大流量的含气液体。但客观而言,仅依靠重力沉降作用所能达到的分离效果很差,而且相对应的设备体积很大,结构不够紧凑集中。

3、本申请人发现现有技术至少存在以下技术问题:虽然已经将脱气型管式气液分离器应用于油气田集输处理领域,但现有技术中的脱气型管式气液分离器仍存在适应工况范围窄、不能满足气液出口同时达标、难以模块化生产等问题,最主要的问题是,现有技术中的气液分离器分离效率差,限制了其在工业生产中的应用。

技术实现思路

1、本发明的目的在于提供一种两级协同脱气型管式气液分离器,以解决现有技术中存在的气液分离器分离效率差的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

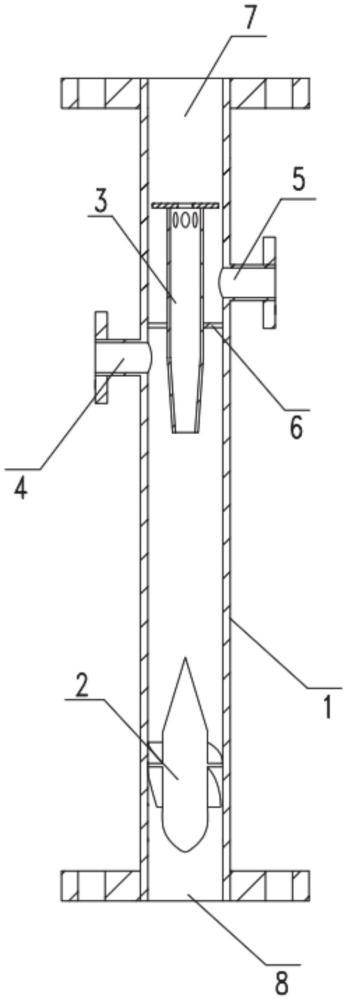

3、本发明提供的两级协同脱气型管式气液分离器,包括具有气液混合物入口、气相出口的外管、位于所述外管内的轴向静止起旋元件、中心排气管,其中:

4、所述外管内分隔为具有一级液相出口的一级气液分离段、具有二级液相出口的二级气液分离段;

5、所述轴向静止起旋元件位于所述一级气液分离段,所述轴向静止起旋元件包括中心圆柱体,所述中心圆柱体上设置有起旋叶片,所述起旋叶片呈螺旋状结构,且所述起旋叶片的外沿与所述外管的内壁紧密贴合;

6、所述中心排气管连通所述一级气液分离段、所述二级气液分离段,所述中心排气管与所述外管之间存在有环形空间,所述中心排气管的出口段外周壁上设置有环形狭缝,所述环形狭缝位于所述二级气液分离段,所述二级液相出口位于所述环形狭缝的下方。

7、优选的,所述轴向静止起旋元件还包括端部椭球导流体,所述端部椭球导流体固定于所述中心圆柱体的迎风端,所述端部椭球导流体的凸面为迎风面。

8、优选的,所述轴向静止起旋元件还包括尾端锥形导流体,所述尾端锥形导流体固定于所述中心圆柱体的背风端,所述尾端锥形导流体的锥端面为背风面。

9、优选的,所述起旋叶片在所述中心圆柱体的周向上均匀间隔布置。

10、优选的,所述中心排气管包括端部挡板、中空柱段和中空锥段,其中:

11、所述中空锥段固定连通于所述中空柱段的进风端,所述中空锥段的内径沿远离所述中空柱段的方向逐渐减小,所述环形狭缝位于所述中空柱段的周壁上,所述端部挡板固定于所述中空柱段的出风端,且所述端部挡板上设置有出气孔。

12、优选的,所述环形狭缝均匀间隔布置于所述中空柱段的周壁上。

13、优选的,所述轴向静止起旋元件、所述中心排气管与所述外管共轴线设置。

14、优选的,所述外管内固定有环形挡板,所述环形挡板内环与所述中心排气管的外壁固定连接,所述气液混合物入口与所述环形挡板之间的区域为所述一级气液分离段,所述环形挡板与所述气相出口之间的区域为二级气液分离段。

15、优选的,所述起旋叶片的长度与所述中心圆柱体的长度的比值为0.5-1,所述起旋叶片的个数为5-8个,所述尾端锥形导流体的锥角范围为25-60°。

16、优选的,所述中空柱段的直径与所述端部挡板的直径的比值为0.5-0.75,所述中空锥段的锥角范围为3-5°。

17、本发明提供的两级协同脱气型管式气液分离器,与现有技术相比,具有如下有益效果:本发明提供的两级协同脱气型管式气液分离器,可实现两次气液分离,逐级分离出气相,有效防止气相从一级液相出口、二级液相出口逸出,促使气液出口同时达标。通过一级气液分离段,在起旋叶片的强离心力作用下实现第一次气液分离,保证一级液出口达标;中心排气管与轴向静止起旋元件配合的结构,可在保证结构紧凑的同时最大限度保证气核的稳定性和分离效果。携带液相的气核进入中心排气管后仍然具有一定的旋流作用,可将气相中夹带的液相甩至中心排气管外壁,并经环形狭缝进入中心排气管和外管之间的环形空间,进一步进行重力沉降分离,纯净的气相则从气相出口排出,实现气液两相的第二次分离,从而保证二级液出口的含气率及气相出口的含液率同时达标。两次气液分离过程的协同作用,可有效克服目前脱气型管式气液分离器分离效率差、不能满足气液出口同时达标、占地空间大等问题。

技术特征:1.一种两级协同脱气型管式气液分离器,其特征在于,包括具有气液混合物入口、气相出口的外管、位于所述外管内的轴向静止起旋元件、中心排气管,其中:

2.根据权利要求1所述的两级协同脱气型管式气液分离器,其特征在于,所述轴向静止起旋元件还包括端部椭球导流体,所述端部椭球导流体固定于所述中心圆柱体的迎风端,所述端部椭球导流体的凸面为迎风面。

3.根据权利要求2所述的两级协同脱气型管式气液分离器,其特征在于,所述轴向静止起旋元件还包括尾端锥形导流体,所述尾端锥形导流体固定于所述中心圆柱体的背风端,所述尾端锥形导流体的锥端面为背风面。

4.根据权利要求1所述的两级协同脱气型管式气液分离器,其特征在于,所述起旋叶片在所述中心圆柱体的周向上均匀间隔布置。

5.根据权利要求1所述的两级协同脱气型管式气液分离器,其特征在于,所述中心排气管包括端部挡板、中空柱段和中空锥段,其中:

6.根据权利要求5所述的两级协同脱气型管式气液分离器,其特征在于,所述环形狭缝均匀间隔布置于所述中空柱段的周壁上。

7.根据权利要求1所述的两级协同脱气型管式气液分离器,其特征在于,所述轴向静止起旋元件、所述中心排气管与所述外管共轴线设置。

8.根据权利要求1所述的两级协同脱气型管式气液分离器,其特征在于,所述外管内固定有环形挡板,所述环形挡板内环与所述中心排气管的外壁固定连接,所述气液混合物入口与所述环形挡板之间的区域为所述一级气液分离段,所述环形挡板与所述气相出口之间的区域为二级气液分离段。

9.根据权利要求3所述的两级协同脱气型管式气液分离器,其特征在于,所述起旋叶片的长度与所述中心圆柱体的长度的比值为0.5-1,所述起旋叶片的个数为5-8个,所述尾端锥形导流体的锥角范围为25-60°。

10.根据权利要求5所述的两级协同脱气型管式气液分离器,其特征在于,所述中空柱段的直径与所述端部挡板的直径的比值为0.5-0.75,所述中空锥段的锥角范围为3-5°。

技术总结本发明提供了一种两级协同脱气型管式气液分离器,其包括外管、轴向静止起旋元件、中心排气管,外管内分隔为一级气液分离段、二级气液分离段;轴向静止起旋元件位于一级气液分离段,轴向静止起旋元件包括中心圆柱体,中心圆柱体上设置有起旋叶片,起旋叶片呈螺旋状结构,且起旋叶片的外沿与外管的内壁紧密贴合;中心排气管连通一级气液分离段、二级气液分离段,中心排气管与外管之间存在有环形空间,中心排气管的出口段外周壁上设置有环形狭缝,环形狭缝位于二级气液分离段,二级液相出口位于环形狭缝的下方。两次气液分离过程的协同作用,可有效克服目前脱气型管式气液分离器分离效率差、不能满足气液出口同时达标、占地空间大的问题。技术研发人员:孔令真,谢彤,陈家庆,孙欢,张成凯,丁国栋,杨洋,孔标受保护的技术使用者:北京石油化工学院技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354851.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表