一种微纳米级气泡制作设备及工艺的制作方法

- 国知局

- 2025-01-17 13:05:14

本发明涉及气泡制作设备领域,具体的是一种微纳米级气泡制作设备及工艺。

背景技术:

1、液体中存在的微小气泡,当气泡直径在100μm以下称作微米气泡,直径为100nm以下的气泡称为纳米气泡,微纳米气泡是指气泡发生时直径在数十微米到数百纳米之间的气泡,这种气泡是介于微米气泡和纳米气泡之间,具有常规气泡所不具备的物理与化学特性;气体和液体的分界面上存在一种特殊的气体状态,微气泡是气泡发生时产生直径在五十微米(um)以下微小气泡,也叫微纳气泡,微气泡发生之后,气泡自己收缩,在这个过程因气泡变得小所以上升速度变缓慢,导致融化效率高;

2、现有技术中在成型微小气泡时一般是通过超声波法或喷雾法成型气泡的,而该种成型方式的气泡体积较大,在新气泡生成的同时,旧气泡会被挤压破碎,因此储存的时间均较短。

技术实现思路

1、本发明提供了一种微纳米级气泡制作设备及工艺,其克服了背景技术中所描述的不足。

2、本发明解决其技术问题的所采用的技术方案是:

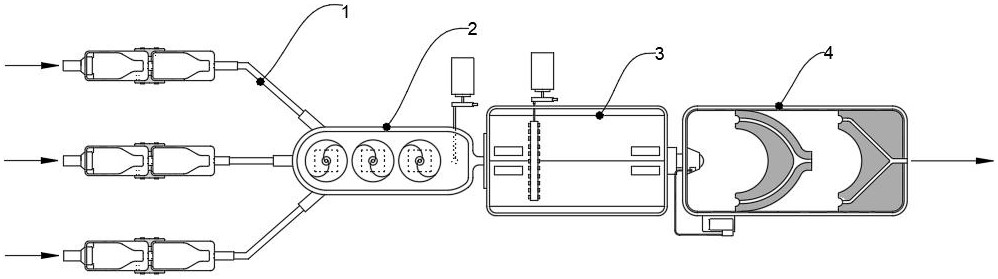

3、一种微纳米级气泡制作设备,包括二次加压雾化管、混合管、物理剥离管,混合管连通于二次加压雾化管的侧面,而二次加压雾化管与物理剥离管相连通,所述混合管包括管体、搅拌电机,所述搅拌电机阵列于管体内;

4、所述二次加压雾化管包括加压管一、加压管二以及固定块,加压管一与加压管二之间固定块进行固定,所述加压管一与加压管二内分别设有腔室一、二,加压管一内的腔室一通过一个连通管一向外连通气泵,而加压管二内的腔室二阵列有分隔片,腔室一、二之间通过一连通口相连通,连通口为扩口状结构,连通口小口径一端朝向腔室一设置;

5、所述腔室一为扩口状结构,连通管一连通于腔室一内大口径的一端。

6、一较佳技术方案,所述物理剥离管内依次设置有喷射部、分离块一以及分离块二,物理剥离管内通过分离块一区分为压力腔一与压力腔二,所述压力腔一通过分离块一表面靠近边缘处设置的导流孔一与压力腔二相连通,所述导流孔一为y状结构,且导流孔一的末端朝向分离块二的中部设置,分离块一以及分离块二朝向喷射部的一侧均为弧形表面,分离块二内设置有呈y状结构的导流孔二,压力腔二通过导流孔二向外连通。

7、一较佳技术方案,所述喷射部包括锥状壳体以及滚珠,锥状壳体远离开口的另一侧设置有与开口相连通的球形孔,滚珠转动安装于球形孔内;

8、所述滚珠内设有贯穿两端的流道,流道与开口相连通,用以通过开口引导气泡流动,并通过流道向外喷射气泡。

9、一较佳技术方案,所述球形孔内侧设有凸块,而滚珠表面设有与凸块相对应的滑槽,所述凸块嵌入滑槽内,凸块与滑槽的两侧形成条形空腔,锥状壳体表面设置有与条形空腔相连通的连通孔一,连通孔一与物理剥离管外侧设置的空压机二的输出端相连通,以通过空压机二调整条形空腔内的正负压,使滚珠随着正负压转动,从而改变从流道喷出的气泡的方向;

10、所述流道包括锥状口、连通孔二、条形槽以及喷射孔,所述锥状口与喷射孔分别连通于连通孔二的左右两侧,条形槽通过喷射孔延伸至滚珠表面,锥状口设置于连通孔二靠近开口的一侧,锥状口为扩口状结构,大口径一端朝向开口设置,且锥状口的内径大于开口的内径;

11、所述条形槽朝两侧延伸,喷射孔沿条形槽的长度方向等距排列。

12、一种微纳米级气泡制作工艺,应用于所述的一种微纳米级气泡制作设备,包括以下步骤:

13、s1:通过往混合管内加压灌入水,利用管体中的搅拌电机进行搅拌,在搅拌过程中打散气泡,并让气泡在压力下降时排入二次加压雾化管内;

14、s2:往二次加压雾化管内加压,通过加压管一与加压管二二次泄压雾化水,并在加压管一内通过连通管一外接的气泵进行二次加压,并将加压后的水排放至管体内;

15、s3:将气泡抽取通过喷射部喷设置分离块一的弧形表面,增加压力腔一内的压力;

16、s4:通过压力的传递将压力腔一内的气泡从导流孔一吸入,并喷射至分离块二表面后,再从导流孔二向外喷出。

17、本技术方案与现有技术相比,它具有如下优点:

18、由于液体传感器设置于负压抽取板上方,能够实时监测电解管内电解液的液位。这确保了电解液不会过量或不足,从而维持了电解过程的稳定性和效率,在电解过程中,气泡可能会上升并试图逃逸出电解液,液体传感器通过监测液位,可以间接地监测气泡的运动,并在必要时调整负压抽取板的工作状态,以确保气泡被有效抽取并传输至下一阶段,电解液通常具有一定的腐蚀性或毒性,因此液位的精确控制对于操作人员的安全至关重要,液体传感器提供了实时的液位信息,有助于操作人员及时采取措施,防止电解液溢出或泄漏。

19、当空压机一工作时,它会通过开口向滚珠内的流道注入气泡,气泡在锥状口的引导下,顺畅地流入连通孔二,并沿着条形槽向喷射孔流动,此时,滚珠处于静止状态,气泡的喷射方向由喷射孔的位置决定然而,当我们想要改变气泡的喷射方向时,就需要借助空压机二的力量。空压机二通过连通孔一向条形空腔内注入气体,从而改变空腔内的压力。由于凸块与滑槽的嵌合设计,当条形空腔内的压力发生变化时,滚珠会受到力的作用而开始转动,滚珠的转动改变了喷射孔相对于物理剥离管的位置,从而实现了对气泡喷射方向的控制。通过调整空压机二的输出压力,我们可以精确地控制滚珠的转动角度和速度,进而实现对气泡喷射方向的精确调控,通过调整喷射方向,我们可以使气泡在物理剥离管内更均匀地分布,这有助于减少气泡的聚集和碰撞,从而提高了气泡的稳定性和均匀性,当气泡以不同的方向喷出时,它们之间的碰撞和摩擦会更加频繁和剧烈,这有助于进一步剥离气泡,使其变得更加细小和均匀,同时,剥离过程中的物理冲击也有助于提高气泡的活性。

技术特征:1.一种微纳米级气泡制作设备,其特征在于,包括二次加压雾化管(1)、混合管(2)、物理剥离管(4),混合管(2)连通于二次加压雾化管(1)的侧面,而二次加压雾化管(1)与物理剥离管(4)相连通,所述混合管(2)包括管体(21)、搅拌电机(22),所述搅拌电机(22)阵列于管体(21)内;

2.根据权利要求2所述的一种微纳米级气泡制作设备,其特征在于,所述物理剥离管(4)内依次设置有喷射部(43)、分离块一(41)以及分离块二(42),物理剥离管(4)内通过分离块一(41)区分为压力腔一(411)与压力腔二(421),所述压力腔一(411)通过分离块一(41)表面靠近边缘处设置的导流孔一(412)与压力腔二(421)相连通,所述导流孔一(412)为y状结构,且导流孔一(412)的末端朝向分离块二(42)的中部设置,分离块一(41)以及分离块二(42)朝向喷射部(43)的一侧均为弧形表面,分离块二(42)内设置有呈y状结构的导流孔二(422),压力腔二(421)通过导流孔二(422)向外连通。

3.根据权利要求2所述的一种微纳米级气泡制作设备,其特征在于,所述喷射部(43)包括锥状壳体(431)以及滚珠(432),锥状壳体(431)远离开口(4311)的另一侧设置有与开口(4311)相连通的球形孔(4312),滚珠(432)转动安装于球形孔(4312)内;

4.根据权利要求3所述的一种微纳米级气泡制作设备,其特征在于,所述球形孔(4312)内侧设有凸块(4313),而滚珠(432)表面设有与凸块(4313)相对应的滑槽(4325),所述凸块(4313)嵌入滑槽(4325)内,凸块(4313)与滑槽(4325)的两侧形成条形空腔,锥状壳体(431)表面设置有与条形空腔相连通的连通孔一(4314),连通孔一(4314)与物理剥离管(4)外侧设置的空压机二(44)的输出端相连通,以通过空压机二(44)调整条形空腔内的正负压,使滚珠(432)随着正负压转动,从而改变从流道喷出的气泡的方向;

5.一种微纳米级气泡制作工艺,应用于权利要求1-4任一项所述的一种微纳米级气泡制作设备,其特征在于,包括以下步骤:

技术总结本发明涉及领域,公开了一种微纳米级气泡制作设备及工艺,包括设有依次连通的二次加压雾化管、混合管、电解管、物理剥离管,物理剥离管内设置有喷射部喷射部包括锥状壳体以及滚珠,其中可通过改变滚珠的转动,改变喷射孔相对于物理剥离管的位置,从而实现对气泡喷射方向的控制,通过调整空压机二的输出压力,可以控制滚珠的转动角度和速度,实现对气泡喷射方向的调控,通过调整喷射方向,我们可以使气泡在物理剥离管内更均匀地分布,这有助于减少气泡的聚集和碰撞。技术研发人员:谢明勋,王永森受保护的技术使用者:厦门市卫联电子系统工程有限公司技术研发日:技术公布日:2025/1/13本文地址:https://www.jishuxx.com/zhuanli/20250117/356111.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表