1.本发明涉及轮胎制造技术领域,尤其涉及一种轿车轮胎模具的加压预热方法。

背景技术:

2.随着工业发展进步带来的资源和环境代价,加强节能减排工作,是应对全球气候变化的迫切需要。在轮胎制造中,模具必须进行预热,且达到一定温度才可硫化,否则会出现一系列质量问题,传统的轮胎模具预热方式,由凉模预热至所需温度的热模,需要耗费大量时间、蒸汽,从能源及工作效率方面考虑,经研究,通过对轮胎的硫化模具预热方式进行改变,在不增加设备及其它投入的情况下,通过改进模具预热方法,缩短模具的预热时间,达到提高生产效率、降低蒸汽消耗的目的。

技术实现要素:

3.本发明的目的在于提供一种轿车轮胎模具的加压预热方法,以解决上述技术问题。

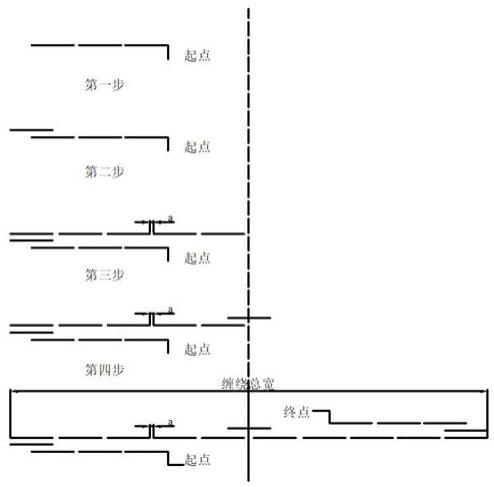

4.为实现上述目的本发明采用以下技术方案:一种轿车轮胎模具的加压预热方法,包括以下步骤:步骤1:根据轮胎规格大小及不同厂家的模具尺寸,计算出模具预热所需的合模力,模具预热的合模力按照硫化轮胎所需合模力的30%-50%进行设定,采用液压缸控制的合模力确保数值稳定,不可波动过大,合模力公差控制在

±

50kn以内;步骤2:对轮胎模具进行组装,组装前清理干净模具表面的杂质,调整好配合间隙,对花纹块与滑块之间、钢圈与侧板之间、上侧板与上盖之间、下侧板与底座之间的配合间隙进行确认,确保符合要求;步骤3:模具上机,上机前进行4个点的压铅试验,确保合模力均匀一致,需要使用垫片补偿预加载时,需要周圈均匀放置统一尺寸的垫片,且厚度<0.5mm,模具上机后调整合模装置,确保合模加压有效,并根据不同型号的模具进行设定合模力;步骤4:进行合模预热,硫化机保温罩高度调整到位,确认各介质温度、压力符合标准,预热时间从蒸汽温度升到标准值开始计算,直至模具预热2-2.5小时后预热完成;步骤5:模具预热温度的测量,为保证测量温度的准确性,测量工具采用接触式测温仪,测量时选取无花纹线的平坦位置,测温头垂直与侧板表面,并在开模3分钟内完成,避免长时间开模造成温度下降,并确保模具表面清洁无污染,最终模具表面温度达到160℃以上,即预热合格。

5.本发明的有益效果是:本发明通过计算不同规格的合模力,模具预热时增加一定压力,提高模具型腔内温度,达到缩短模具预热时间的效果,实现提高生产效率、降低蒸汽消耗的目的。

具体实施方式

6.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

7.一种轿车轮胎模具的加压预热方法,包括以下步骤:步骤1:根据轮胎规格大小及不同厂家的模具尺寸,计算出模具预热所需的合模力,模具预热的合模力按照硫化轮胎所需合模力的30%-50%进行设定,采用液压缸控制的合模力确保数值稳定,不可波动过大,合模力公差控制在

±

50kn以内;步骤2:对轮胎模具进行组装,组装前清理干净模具表面的杂质,调整好配合间隙,对花纹块与滑块之间、钢圈与侧板之间、上侧板与上盖之间、下侧板与底座之间的配合间隙进行确认,确保符合要求;步骤3:模具上机,上机前进行4个点的压铅试验,确保合模力均匀一致,需要使用垫片补偿预加载时,需要周圈均匀放置统一尺寸的垫片,且厚度<0.5mm,模具上机后调整合模装置,确保合模加压有效,并根据不同型号的模具进行设定合模力;步骤4:进行合模预热,硫化机保温罩高度调整到位,确认各介质温度、压力符合标准,预热时间从蒸汽温度升到标准值开始计算,直至模具预热2-2.5小时后预热完成;步骤5:模具预热温度的测量,为保证测量温度的准确性,测量工具采用接触式测温仪,测量时选取无花纹线的平坦位置,测温头垂直与侧板表面,并在开模3分钟内完成,避免长时间开模造成温度下降,并确保模具表面清洁无污染,最终模具表面温度达到160℃以上,即预热合格。

8.轮胎模具需要预热到160℃以上才可以正常生产,为验证新预热方式的效果,试验选取了12副大小不同的模具进行验证,并对传统的预热方式与新的预热方式进行数据对比,统一预热时间为2小时,合模力按硫化轮胎所需合模力的30%-50%设定,预热完成后按上述方法测量温度,具体数据见下表。

9.由上表可知,模具预热2小时时间,若使用传统预热方式,模具最高温度145.5℃,无法满足要求,采用加压预热方式,模具预热温度均达到了161℃以上,完全满足要求,较传统预热方式温度至少提高了15℃。

10.里程性能;对加压预热方式生产的成品胎进行里程性能测试,按最高标准检测,试验结果满足性能要求。具体数据如下。

11.测温数据;选取205/55r16规格进行测温试验,模具按加压预热方式进行预热,检测首模轮胎的硫化数据。

12.通过测温试验可以看出,轮胎正硫化时间结束后硫化程度均达到了90%以上,共计19个测温点,各种胶料均通过了橡胶硫化历程的平坦硫化阶段,且有一定安全时间,模具使用加压预热的方式生产的轮胎完全满足硫化要求。

13.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种轿车轮胎模具的加压预热方法,其特征在于,包括以下步骤:步骤1:根据轮胎规格大小及不同厂家的模具尺寸,计算出模具预热所需的合模力,模具预热的合模力按照硫化轮胎所需合模力的30%-50%进行设定,采用液压缸控制的合模力确保数值稳定,合模力公差控制在

±

50kn以内;步骤2:对轮胎模具进行组装,组装前清理干净模具表面的杂质,调整好配合间隙,对花纹块与滑块之间、钢圈与侧板之间、上侧板与上盖之间、下侧板与底座之间的配合间隙进行确认;步骤3:模具上机,上机前进行4个点的压铅试验,确保合模力均匀一致,使用垫片补偿预加载时,周圈均匀放置统一尺寸的垫片,且厚度<0.5mm,模具上机后调整合模装置,确保合模加压有效,并根据不同型号的模具进行设定合模力;步骤4:进行合模预热,硫化机保温罩高度调整到位,确认各介质温度、压力符合标准,预热时间从蒸汽温度升到标准值开始计算,直至模具预热2-2.5小时后预热完成;步骤5:模具预热温度的测量,测量工具采用接触式测温仪,测量时选取无花纹线的平坦位置,测温头垂直与侧板表面,并在开模3分钟内完成,避免长时间开模造成温度下降,并确保模具表面清洁无污染,最终模具表面温度达到160℃以上,即预热合格。

技术总结

本发明公开了一种轿车轮胎模具的加压预热方法,本发明通过计算不同规格的合模力,模具预热时增加一定压力,提高模具型腔内温度,达到缩短模具预热时间的效果,实现提高生产效率、降低蒸汽消耗的目的。降低蒸汽消耗的目的。

技术研发人员:王风涛 郑涛 宁卫明 房新法

受保护的技术使用者:山东丰源轮胎制造股份有限公司

技术研发日:2022.08.09

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。