一种红茶制作工艺的制作方法

- 国知局

- 2024-07-12 12:15:52

本发明涉及红茶生产,更具体的说,它涉及一种红茶制作工艺。

背景技术:

1、红茶属于中国六大茶类之一,属于发酵茶,是我国常见的健康保健茶饮,它在人们的日常生活中随处可见。每一种茶叶,其制作工艺都是不同的,红茶的传统制作工艺一般包括萎凋、揉捻、发酵和烘干四个步骤。经过萎凋,可适当蒸发水分,叶片柔软,韧性增强,便于造形,萎调一般采用室内自然萎调,在室温20-24℃,相对湿度60%-70%,萎调18小时左右,通过启闭门窗的方法调节温、湿度,在萎凋过程中可使青草味消失,茶叶清香欲现,是形成红茶香气的重要加工阶段;茶叶在揉捻过程中成形并增进色香味浓度,同时,由于叶细胞被破坏,便于在酶的作用下进行必要的氧化,利于发酵的顺利进行;发酵是红茶制作的独特阶段,经过发酵,叶色由绿变红,形成红茶红叶红汤的品质特点;烘干是将发酵好的茶坯,采用高温烘焙,迅速蒸发水分,达到保质干度的过程。

2、现有的红茶生产工艺中,在进行萎凋过程中,由于自然萎凋,造成红茶中部分营养成分及香气散失,制作出的茶叶萎蔫发黄,没有光泽,影响红茶的品质。

技术实现思路

1、针对以上不足,本发明的目的在于提供一种红茶制作工艺。

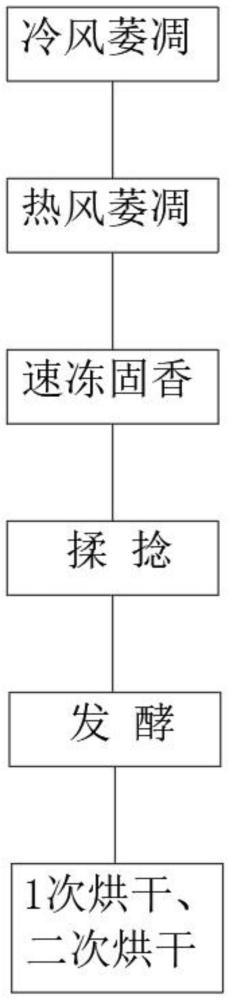

2、为实现上述目的,本发明提供了一种红茶制作工艺,包括:

3、1)萎凋:鲜叶摊青后,先是进行50-60分钟的冷风萎凋,冷风温度为15-20℃;接着进行38次热风萎凋,热风的温度为32-35℃,每次热风萎凋的时间是2小时,两次热风萎凋的间隔时间为30分钟;

4、2)揉捻:对经过萎凋处理后的茶叶自然冷却后输送到揉捻机进行加压揉捻,揉捻时间为0.5小时,揉捻完成再进行筛分散热;

5、3)发酵:对经过揉捻处理后的茶叶放入恒温恒湿发酵房,发酵房内温度设定为25-7℃,茶叶摊放厚度为20cm,发酵时间为5.5-6.5小时;发酵期间每隔1-2小时进行鼓风供氧;

6、4)烘干:对经过发酵处理后的茶叶进行烘干处理,初次烘干温度为100-110℃,烘干时间为10-15分钟;二次烘干温度为75-85℃,烘干时间为3-4小时。

7、优选的,发酵期间每隔1-2小时进行鼓风供氧的时长为10-15分钟。

8、优选的,每次热风萎凋后,将茶叶放入速冷机中进行急冷10至20秒,温度为8至15℃,对茶叶进行急冷固香、去水,完成急冷后取出静止放置。

9、优选的,设置热风干装置,在进行萎凋工艺中,使用网板做成的茶筛装茶叶,然后将茶筛放到热风干装置上进行热风萎凋,热风萎凋后将茶筛放到速冷机中进行急冷固香处理。

10、优选的,所述热风干装置包括风干槽和设于风干槽顶部两侧的槽壁的滑轨,两侧的滑轨用于支撑茶筛,所述风干槽前端的槽壁上设有进风口,所述进风口处连接有进风箱,所述进风箱内设有整流管,所述整流管的出口与所述进风口连接,所述整流管的进口连接有风机,所述风干槽内的槽底设有多个倾斜布置的挡风底板。

11、优选的,所述风干槽内的两侧槽壁上设有多个倾斜布置的扰流板。

12、优选的,所述速冷机包括速冷箱,所述速冷箱两端的箱壁上设有过孔,所述速冷箱内设有与所述过孔相适应的第一辊轴输送组件,第一辊轴输送组件用于输送从过孔进入的茶筛,所述第一辊轴输送组件的上、下方设有冷源,所述过孔处铰接设有盖板;所述第一辊轴输送组件与上、下方的冷源之间设有隔网,所述隔网与冷源之间设有抽湿机,所述抽湿机的抽气管、出气管均与速冷箱的内腔连通,所述出气管上连接有除水结构。

13、优选的,所述热风干装置的滑轨一端与所述速冷机一端的过孔之间设有输送茶筛的过渡流利条组件,所述速冷机另一端的过孔与所述热风干装置的滑轨另一端之间设有输送茶筛的第二辊轴输送组件;所述热风干装置对茶筛上的茶叶进行热风萎凋一定时间后,将热风干装置上的茶筛依次推送到过渡流利条组件上,然后滑入速冷机内,再通过第一辊轴输送组件将茶筛从速冷机的一端输送到另一端,即可完成一次速冷固香工序,再通过第二辊轴输送组件将茶筛输送回热风干装置上进行下一次的热风萎凋工序。

14、优选的,在进行揉捻工序时,对被所述揉捻机揉成团的茶叶内部输入空气进行通风散热。

15、优选的,所述揉捻机包括揉捻盘、揉筒和设于揉捻盘中心的下料口,所述下料口的底端设有竖直布置的下料筒,所述下料筒内设有升降顶杆,所述升降顶杆的顶端设有能够封堵所述下料口的锥形堵头,所述下料筒的底端垂直设有与下料筒连通的出料横管,所述升降顶杆向下穿过所述出料横管设置,所述升降顶杆的底部连接有升降气缸,所述锥形堵头的为空心结构,所述锥形堵头的外壳上设有出气孔,所述出料横管的一端设有鼓风机,所述出料横管的另一端设有阀门结构。

16、有益效果

17、与现有的技术相比,本发明具有如下有益效果:

18、本发明的红茶制作工艺,使用暖风萎凋,萎凋时间少,提高了生产效率,而且,暖风萎凋,相对于现有工艺的自然萎凋中需要人工多次对茶青进行翻茶、通风的工作,提高了工作效率,降低了工人的劳动强度,而且能够实现对茶叶进行均匀送风,保证茶叶得到萎凋的均匀,保证茶叶的颜色一致性。

技术特征:1.一种红茶制作工艺,其特征在于,包括:

2.根据权利要求1所述的一种红茶制作工艺,其特征在于,发酵期间每隔1-2小时进行鼓风供氧的时长为10-15分钟。

3.根据权利要求1所述的一种红茶制作工艺,其特征在于,每次热风萎凋后,将茶叶放入速冷机中进行急冷10至20秒,温度为8至15℃,对茶叶进行急冷固香、去水,完成急冷后取出静止放置。

4.根据权利要求3所述的一种红茶制作工艺,其特征在于,设置热风干装置,在进行萎凋工艺中,使用网板做成的茶筛(10)装茶叶,然后将茶筛(10)放到热风干装置上进行热风萎凋,热风萎凋后将茶筛(10)放到速冷机中进行急冷固香处理。

5.根据权利要求4所述的一种红茶制作工艺,其特征在于,所述热风干装置包括风干槽(1)和设于风干槽(1)顶部两侧的槽壁的滑轨(2),两侧的滑轨(2)用于支撑茶筛(10),所述风干槽(1)前端的槽壁上设有进风口(3),所述进风口(3)处连接有进风箱(4),所述进风箱(4)内设有整流管(5),所述整流管(5)的出口与所述进风口(3)连接,所述整流管(5)的进口连接有风机(7),所述风干槽(1)内的槽底设有多个倾斜布置的挡风底板(6)。

6.根据权利要求5所述的一种红茶制作工艺,其特征在于,所述风干槽(1)内的两侧槽壁上设有多个倾斜布置的扰流板(8)。

7.根据权利要求5所述的一种红茶制作工艺,其特征在于,所述速冷机包括速冷箱(9),所述速冷箱(9)两端的箱壁上设有过孔(10),所述速冷箱(9)内设有与所述过孔(10)相适应的第一辊轴输送组件(11),第一辊轴输送组件(11)用于输送从过孔(10)进入的茶筛(10),所述第一辊轴输送组件(11)的上、下方设有冷源(12),所述过孔(10)处铰接设有盖板(13);所述第一辊轴输送组件(11)与上、下方的冷源(12)之间设有隔网(14),所述隔网(14)与冷源(12)之间设有抽湿机(15),所述抽湿机(15)的抽气管、出气管均与速冷箱(9)的内腔连通,所述出气管上连接有除水结构。

8.根据权利要求7所述的一种红茶制作工艺,其特征在于,所述热风干装置的滑轨(2)一端与所述速冷机一端的过孔(10)之间设有输送茶筛(10)的过渡流利条组件,所述速冷机另一端的过孔(10)与所述热风干装置的滑轨(2)另一端之间设有输送茶筛(10)的第二辊轴输送组件;所述热风干装置对茶筛(10)上的茶叶进行热风萎凋一定时间后,将热风干装置上的茶筛(10)依次推送到过渡流利条组件上,然后滑入速冷机内,再通过第一辊轴输送组件(11)将茶筛(10)从速冷机的一端输送到另一端,即可完成一次速冷固香工序,再通过第二辊轴输送组件将茶筛(10)输送回热风干装置上进行下一次的热风萎凋工序。

9.根据权利要求1所述的一种红茶制作工艺,其特征在于,在进行揉捻工序时,对被所述揉捻机揉成团的茶叶内部输入空气进行通风散热。

10.根据权利要求7所述的一种红茶制作工艺,其特征在于,所述揉捻机包括揉捻盘、揉筒和设于揉捻盘中心的下料口,所述下料口的底端设有竖直布置的下料筒,所述下料筒内设有升降顶杆,所述升降顶杆的顶端设有能够封堵所述下料口的锥形堵头,所述下料筒的底端垂直设有与下料筒连通的出料横管,所述升降顶杆向下穿过所述出料横管设置,所述升降顶杆的底部连接有升降气缸,所述锥形堵头的为空心结构,所述锥形堵头的外壳上设有出气孔,所述出料横管的一端设有鼓风机,所述出料横管的另一端设有阀门结构。

技术总结本发明公开了一种红茶制作工艺,包括:萎凋、揉捻、发酵、烘干工序;其中对经过揉捻处理后的茶叶放入恒温恒湿发酵房,发酵房内温度设定为25‑7℃,茶叶摊放厚度为20cm,发酵时间为5.5‑6.5小时;发酵期间每隔1‑2小时进行鼓风供氧;对经过发酵处理后的茶叶进行烘干处理,初次烘干温度为100-110℃,烘干时间为10‑15分钟;二次烘干温度为75-85℃,烘干时间为3‑4小时。本发明的红茶制作工艺,属于红茶生产技术领域,使用暖风萎凋,萎凋时间少,提高了生产效率,而且,暖风萎凋,相对于现有工艺的自然萎凋中需要人工多次对茶青进行翻茶、通风的工作,而且能够实现对茶叶进行均匀送风,保证茶叶得到萎凋的均匀,保证茶叶的颜色一致性。技术研发人员:曹爱明,曹丽琼,程尔军,陈向阳受保护的技术使用者:三江县御香茶业有限公司技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240614/97806.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。