一种干米粉生产装置及方法与流程

- 国知局

- 2024-07-12 12:19:03

本发明涉及食品加工,具体是涉及一种干米粉生产装置及方法。

背景技术:

1、米粉是中国南方地区非常流行的美食。米粉以大米为原料,经浸泡、蒸煮和压条等工序制成的条状、丝状或圆形面皮状的米制品,米粉品种众多,可分为排米粉、方块米粉、波纹米粉、银丝米粉、湿米粉和干米粉等。干米粉的生产工艺一般为:大米—淘洗—浸泡—磨浆—蒸粉—压片(挤丝)—冷却—干燥—包装—成品。

2、现有一些米粉自熟成型机设备,例如公开号为cn205695627u的中国专利公开的自熟式米粉压榨成型机,通过在压榨筒外侧套有电加热套对压榨筒的米粉原料加热熟化,但是当大批量生产时,压榨筒的内径往往较大,采用该方式对原料加热,中间的原料往往加热不够均匀,容易导致挤出的米粉夹白、断条现象,米粉的表面不光滑。

技术实现思路

1、本发明的主要目的在于克服上述背景技术存在的缺陷,提供一种干米粉生产装置及方法。

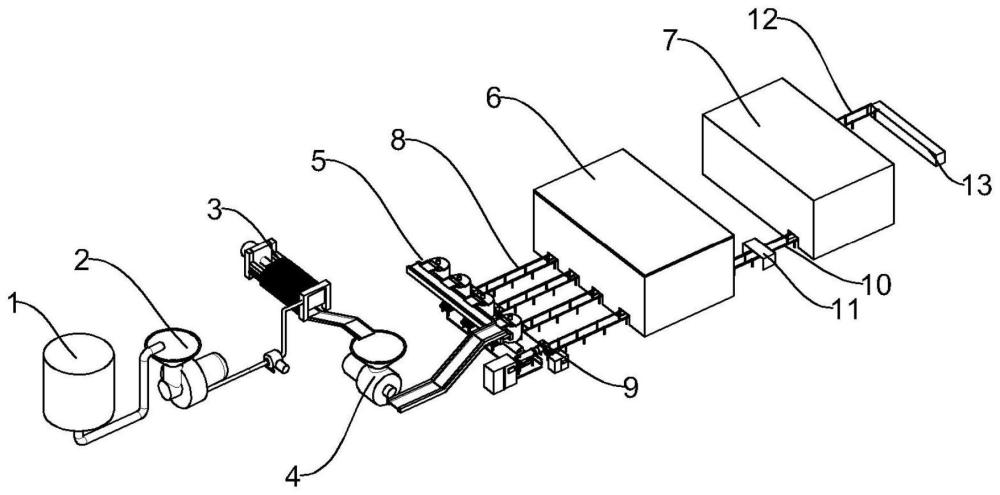

2、为实现上述目的,本发明提出的干米粉生产装置,包括依次连接的大米泡洗罐、磨浆机、压滤机、混合调质机、自熟成型设备、老化间和烘干间,所述自熟成型设备包括分配输送带、拌料罐、喂料机和挤压成型机,所述分配输送带用于将从所述混合调质机或所述压滤机传送过来的粉料运送至所述拌料罐内,所述喂料机的入口与所述拌料罐的底部出口连接,所述喂料机的出口与所述挤压成型机的入口连接,所述挤压成型机的出口通过第一挂杆输送机与所述老化间的入口连接,所述挤压成型机上设有呈圆筒结构的加热熟化段、保压排气段和成型冷却段,所述加热熟化段、所述保压排气段和所述成型冷却段同轴依次连接,所述加热熟化段的壳体设为夹层结构,所述加热熟化段内部设有呈中空结构的挤压转轴,所述挤压转轴上设有螺旋叶片,所述挤压转轴和所述夹层结构均与加热装置连通,所述挤压转轴的一端延伸至所述加热熟化段的壳体外部并连接有驱动装置。通过加热装置将导热介质同时进入夹层结构和挤压转轴内进行循环流动,从外部和内部同时对经过加热熟化段的粉料进行加热熟化,粉料在进入加热熟化段内后,驱动装置带动挤压转轴旋转,挤压转轴上的螺旋叶片带动粉料挤压移动,挤压过程螺旋叶片与粉料的也产生摩擦热量,实现粉料多方位、多方式同时加热熟化,使得粉料熟化更加均匀,减少米粉夹白、断条现象,确保挤出成型、透明度良好、表面光滑的米粉。

3、进一步地,所述螺旋叶片呈中空结构,所述螺旋叶片与所述挤压转轴相互连通。通过螺旋叶片加大粉料的受热面积,使得粉料加热熟化更加均匀,提高换热效率,缩短熟化时间。

4、进一步地,所述挤压转轴内部设有若干限流片。通过限流片对挤压转轴内部的导热介质通道进行限流,使得导热介质能够有效进入螺旋叶片内部,提高换热效率。

5、进一步地,所述加热熟化段与所述保压排气段之间设有固定环,所述固定环的中心设有第一旋转接头,所述挤压转轴的一端连接到所述第一旋转接头上,所述第一旋转接头通过若干支杆固定在所述固定环的中心处,其中一根所述支杆呈中空结构并通过加热管与所述加热装置连通,用于将从所述加热装置出来的导热介质引入所述第一旋转接头内并进入所述挤压转轴的内部,所述挤压转轴的另一端穿过所述驱动装置并设有第二旋转接头,所述第二旋转接头通过回流管与所述加热装置连通。通过保压排气段使粉料挤压后内部的气体能够从壳体溢出,避免待挤压的粉料内部产生气泡,使得挤出的粉条坚实不烂软粘连、透明度好、表面光滑、无气泡、无断条;通过第一旋转接头和第二旋转接头使得,热介质能够顺利进入挤压转轴内。

6、进一步地,所述加热管和所述回流管上均设有比例阀,所述加热熟化段上设有温度传感器,所述温度传感器、所述比例阀、所述驱动装置和所述加热装置均与控制器电连接,用于对加热糊化温度进行精准控制。

7、进一步地,所述挤压成型机的入口与所述喂料机的出口通过法兰视筒连接。通过法兰视筒可以方便查看粉料进入挤压成型机的情况。

8、进一步地,所述成型冷却段与所述保压排气段可拆卸连接,所述成型冷却段内部设有若干水平设置的成型冷却孔,所述成型冷却孔分为成型段和冷却段,所述冷却段的孔径大于所述成型段的孔径,使得所述冷却段和所述成型段连接处形成一台阶面,所述台阶面上环绕所述成型段的出口处设有若干吹风孔,所述吹风孔通过冷却风管与冷却风机连通。通过冷却风机鼓入的冷却风从吹风孔吹出,对刚成型的粉条在冷却段内进行风冷,风冷过程冷却风的流向与粉条的挤出方向一致,避免冷却风切向吹动刚成型的粉条,导致未来得及冷却的粉条横向乱摆动与相邻的粉条粘连,减少粉条出现断裂。

9、进一步地,所述第一挂杆输送机上设有剪粉装置,所述老化间的出口与所述烘干间的入口之间设有第二挂杆输送机,所述第二挂杆输送机上设有松丝装置,所述烘干间通过第三挂杆输送机与包装平台连接。

10、本发明还提出一种干米粉生产方法,包括如下步骤:

11、s1、将大米投入大米泡洗罐内进行洗米除去漂浮在水面上的泡沫、糠皮、糠粉等杂质后浸泡1-2h,使米粒结构疏松;

12、s2、将浸泡后含水率50-60%的大米输送至磨浆机内粉碎进行水磨制浆,粉碎细度达80目,并检测米浆中直链淀粉的含量;

13、s3、将得到的米浆输送至压滤机进行压滤,收集板结的块状物料米粉备用;

14、s4、将得到的块状物料米粉输送至自熟成型设备的分配输送带上,通过分配输送带分配输送到各个拌料罐内加水进行糅合搅拌,拌料含水量达到65%;拌料完后通过喂料机输送至挤压成型机内加热糊化挤压成型并冷却形成米粉条,其中加热糊化时所需的温度根据检测得到的直链淀粉含量进行设定调整;

15、s5、将得到的米粉条按照长度为38cm或76cm进行剪粉后挂在挂杆上,并在15min内通过第一挂杆输送机送入老化间进行老化,老化温度控制在38-40℃,老化时间8h;

16、s6、老化后的米粉条通过第二挂杆输送机传送至松丝装置进行松丝处理,松丝处理完成后进入烘干间进行干燥处理,干燥温度控制在35-45℃,干燥时间控制在6-8h;

17、s7、将米粉条干燥水分含量至12-15%后通过第三挂杆输送机传送至包装平台进行称重包装,即可得到所述干米粉。

18、进一步地,将步骤s3中得到的块状物料米粉投入混合调质机内并加入淀粉辅料进行混合调质,检测调质后粉料中直链淀粉的含量,将调质好的粉料输送至步骤s4中的自熟成型设备进行生产,加入的淀粉辅料占比<40%,含水量≤14%。

19、进一步地,在步骤s4中,当粉料进入挤压成型机的加热熟化段时通过加热装置将导热介质导入加热熟化的夹层结构、挤压转轴和螺旋叶片内并与螺旋叶片旋转时对粉料挤压、摩擦产生的热量共同对粉料进行加热糊化,加热糊化时通过加热熟化段上设置的温度传感器实时检测加热温度信号反馈到控制器,控制器发出控制信号控制比例阀的开度大小以控制导热介质的流量,从而对加热糊化温度进行精准调节。

20、本发明的有益效果包括:通过将加热熟化段的壳体设为夹层结构,挤压转轴设为中空结构,夹层结构和挤压转轴均连通到加热装置,使得导热介质能够在夹层结构和挤压转轴内进行循环流动,从筒体外部和内部同时对经过加热熟化段的粉料进行热传导式加热熟化,粉料在进入加热熟化段内后,驱动装置带动挤压转轴旋转,挤压转轴上的螺旋叶片带动粉料挤压移动,挤压过程螺旋叶片与粉料的摩擦产生热量,加上夹层结构、挤压转轴导入的热量同时对粉料加热熟化,使得粉料熟化更加均匀,减少米粉夹白、断条现象,确保挤出成型、透明度良好、表面光滑的米粉,整个熟化过程无需蒸汽,生产更加安全可靠。

本文地址:https://www.jishuxx.com/zhuanli/20240614/98163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表