一种全豆豆奶制备方法与流程

- 国知局

- 2024-07-12 12:29:14

本发明属于食品加工领域,具体涉及一种全豆豆奶制备方法。

背景技术:

1、豆奶是一种以大豆为主要原料制备的饮品,豆奶中含有丰富的蛋白质、多种维生素和矿物质,有较高地营养价值,其口感浓香醇厚,滑而不腻,为非常健康营养的饮品。

2、现有技术中,如cn 113397114 a中公开的一种全豆豆奶的制备方法,通过严格控制各加工步骤的工艺参数、工艺顺序以及工序内容,能够容易地获得小粒度的全豆奶,因而能够缩短豆奶制造时间。但是现有技术中需要将大豆高温炒豆,容易使大豆中的蛋白质流失,同时高温也容易使大豆焦糊,影响豆奶的口感。

技术实现思路

1、本发明的目的是提出一种全豆豆奶制备方法,解决现有技术中需要将大豆高温炒豆,容易使大豆中的蛋白质流失,同时高温也容易使大豆焦糊,影响豆奶的口感的问题。

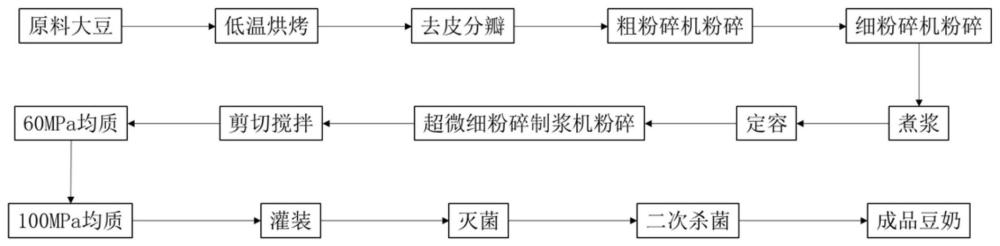

2、为此,本发明提供一种全豆豆奶制备方法,包括:

3、s1、对原料大豆进行低温烘烤;

4、s2、将步骤s1中低温烘烤后的原料大豆去皮分瓣;

5、s3、将步骤s2中去皮分瓣后的大豆与水同时加入粗粉碎机中制得粗浆,得到的粗浆采用离心泵注入至细粉碎机进行连续粉碎得到细浆;

6、s4、将步骤s3中的细浆注入微压煮浆器煮浆,得到半成品豆奶;

7、s5、将步骤s4中的半成品豆奶注入定容调配罐中,并加入水进行定容,得到定容的半成品豆奶;

8、s6、将步骤s5中定容的半成品豆奶采用恒定流量供料的方式注入到超微细粉碎制浆机中连续制浆,得到细化的半成品豆奶;

9、s7、将步骤s6中细化的半成品豆奶注入到高速剪切乳化罐中进行剪切搅拌,得到搅拌均匀的半成品豆奶;

10、s8、将步骤s7中,搅拌均匀的半成品豆奶先通过第一高压均质机进行均质,再通过第二高压均质机进行均质,得到成品豆奶。

11、优选的,原料大豆由购买的大豆经风选机、磁选机进行筛选后,得到颗粒均匀饱满的原料大豆,风选机和磁选机可以去除掉霉变的大豆、混在大豆中的金属,保证原料大豆的质量。

12、优选的,在步骤s1中,将原料大豆放入烤箱中,采用75℃-85℃的温度持续烘烤40-45min。经过烘烤后95%以上的原料大豆有1-2道裂纹,通过低温烘烤原料大豆,去除大豆皮表层的水分,提高豆皮净脱率,同时减少蛋白质的流失。

13、优选的,在步骤s2中,将低温烘烤后的原料大豆放入揉皮机中进行去皮分瓣,在此过程中温度相较于步骤s1升高不超过5℃。在去皮时,温度升高的越多,蛋白质变性的几率就越大,影响后期成品豆奶的蛋白质含量。

14、优选的,在步骤s3中,加入用于制得粗浆的水温度高于95℃。95℃以上的热水中含氧量较少,避免氧气与大豆中的脂肪氧化酶等各种酶类因子氧化滋生豆腥味,保证豆浆的品质。

15、进一步优选的,步骤s3中,低温烘烤后的原料大豆与水的比例为1:18-1:19。

16、优选的,在步骤s4中,煮浆的温度为110℃-117℃,并保压10-15min。通过煮浆可以充分且有效的钝化大豆中的各种酶类因子,激发豆香味,保证豆浆经过充分熬煮熟化,保障食品安全,同时进一步软化豆浆中的植物纤维,为后段超微细粉碎制浆机细化植物纤维提供保障。

17、优选的,在步骤s5中,加入用于定容的水温度高于95℃。注入95℃以上的热水可以防止半成品豆奶的温度下降,同时防止微生物的滋生。

18、优选的,在步骤s6中,通过电磁流量计控制流量恒定并注入到超微细粉碎制浆机中。通过超微细粉碎制浆机使半成品豆奶得到充分有效的细化,提升豆奶的口感。

19、优选的,在步骤s7中,在高速剪切乳化罐中加入辅料,剪切时间为10-15min。其中,辅料为蔗糖、乳化剂等提升豆奶风味的添加剂。通过高速剪切乳化罐使半成品豆奶与辅料搅拌均匀,充分融合。

20、优选的,在步骤s8中,第一高压均质机的压力为50-70mpa,第二高压均质机的压力为90-110mpa。通过两次高压均质机进行均质,将植物纤维、油脂、固形物颗粒等充分与蛋白质融合,有助于豆奶口感上更加润滑细腻,同时也在较大程度上延长豆奶处于长时间静止状态下也不会出现沉淀及油脂上浮等情况,不会影响豆奶的美观。

21、优选的,还包括步骤s9,对成品豆奶进行灌装、灭菌。

22、优选的,还包括步骤s10,对步骤s9中的豆奶进行二次杀菌。

23、进一步优选的,二次杀菌采用121℃高温杀菌,杀菌时间15-25min。经过二次高温杀菌以后,能够有效的杀灭豆奶中的芽孢杆菌,使豆奶在常温的情况也能够存放六个月到一年。方便产品的保存及运输,扩大了市场销售范围,也降低食品安全风险。

24、有益效果:

25、1.本发明提供了一种全豆豆奶制备方法,不需要对大豆进行炒制或高温烘烤,保留大豆风味的同时减少蛋白质的流失。

26、2.现有技术中通常采用200℃-250℃高温对原料大豆进行炒制或者烘烤,这样制备原料大豆的方式会造成大量的蛋白质流失,同时会增加全豆豆奶中的焦糊味,影响全豆豆奶的豆香味。本技术中通过低温烘烤原料大豆,去除大豆皮表层的水分,提高豆皮净脱率,同时减少蛋白质的流失,且温度较低,产生焦糊味,保证豆奶的口感。

27、3.现有技术中通常需要浸泡大豆,浸泡的时间较长,大豆中的不饱和脂肪酸,尤其是亚油酸、油酸和亚麻酸,这些多价不饱和脂肪酸会发生氧化反应,生成氢过氧化物和其他一系列氧化降解产物,滋生大量的豆腥味,同时,采用传统的磨浆方式,脂肪氧化酶被氧气和水激活,也会滋生大量豆腥味,影响全豆豆奶的口感。同时采用冷水与热水交替浸泡大豆的方式,由于浸泡时间过长,大豆中出现皂苷等酸性物质,使全豆豆奶出现酸化现象,影响全豆豆奶的口感。浸泡大豆主要是为了使大豆吸水膨胀,组织结构软化,这样在打豆浆时大豆更容易被打碎,从而提高了出浆率。本发明中不需要浸泡,与95℃以上的热水混合加入到粗细粉碎机磨浆,模拟无氧的磨浆环境,在磨浆的过程中,无豆腥味滋生,同时高温热水磨浆的过程中,也能对大豆中的植物纤维起到溶胀软化的作用,防止磨浆过程中微生物超标,保证食品生产安全。

28、4.现有技术中的豆奶中的豆渣细度在80-100目,在过筛时,会滤掉大部分的豆渣,造成大量的植物纤维和可溶性膳食纤维流失。本发明通过步骤s4进行高温煮浆并保压10-15min,全豆豆奶中的植物纤维充分吸水溶胀后,经过步骤s6中的超微细粉碎机再次细化处理,将产品中的植物纤维颗粒进一步细化,90%颗粒度能够达到250目以上,避免植物纤维和可溶性膳食纤维流失,保证豆奶的口感。

29、5.现有技术中对豆奶半成品的均质处理的压力不超过48mpa,豆奶半成品中的植物纤维不能有效的细化,口感较为粗糙。本发明中,通过步骤s8中的一次60mpa高压均质和一次100mpa高压均质,将98%产品的颗粒度达到300目以上,此细度人体味觉已经无法感觉到颗粒感,从而制备的豆奶口感更加细腻。

本文地址:https://www.jishuxx.com/zhuanli/20240614/98949.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种南瓜营养粥的制作方法

下一篇

返回列表