一种风味酱油专用辣椒精的制备方法与流程

- 国知局

- 2024-07-12 12:32:39

本发明涉及食品加工领域,特别是一种风味酱油专用辣椒精的制备方法。

背景技术:

1、随着社会的不断进步和人们生活水平的持续提高,消费者对食品调味品的需求也日益多样化。特别是在调味品市场,传统的单一酱油已经无法满足广大消费者的不同口味偏好。为了迎合市场趋势,各酱油生产企业纷纷投身于细分市场的研发,辣味酱油作为一种具有独特魅力和广泛受众基础的调味品,已经成为当前市场的研发热点,在辣味酱油的生产过程中,辣椒精作为其核心成分,起着至关重要的作用。辣椒精,学名辣椒油树脂,是从辣椒中提取并浓缩得到的辛辣物质,它不仅包含了辣椒的主要辣味成分,还富含辣椒醇、蛋白质、果胶、多糖和辣椒红色素等多种复杂的化学组分。作为一种天然食品提取物,辣椒精在食品调料中的应用广泛且合法。尤其是其能够制造出远超天然辣椒的高辣度,并实现辣度的标准化,为食品工业带来了极大的便利。

2、然而,在酱油生产领域,特别是辣味酱油的生产中,存在着一个显著的技术难题:目前市面上的水溶性辣椒精在添加到酱油后,长期存放往往会出现析出分层的现象。这种现象主要是现有技术对辣椒油树脂中的胶体杂质去除率低,胶体杂质,胶体杂质去除率不低的辣椒精放入酱油中溶解度和分散性不高,导致其逐渐析出并形成乳浊液,最终漂浮在酱油表面,造成严重的分层问题。这不仅严重影响了辣味酱油的感官质量,使得产品在外观上失去吸引力,更重要的是,析出分层会导致酱油上层和下层的辣度不均,严重影响了消费者的食用体验。

技术实现思路

1、本发明所要达到的目的就是提供一种风味酱油专用辣椒精的制备方法,解决现有技术对辣椒油树脂中的胶体杂质去除率低,胶体杂质,胶体杂质去除率不低的辣椒精放入酱油中溶解度和分散性不高,导致其逐渐析出并形成乳浊液,最终漂浮在酱油表面,造成严重的分层问题。

2、为了达到上述目的,本发明采用如下技术方案:一种风味酱油专用辣椒精的制备方法,辣椒精的制备包括以下步骤;

3、步骤一:原料准备,选择辣椒素含量在40-50%范围内的辣椒油树脂作为原料;

4、步骤二;第一次复合脱胶,将硫酸铵溶液与纤维素酶按比例混合,制备成第一复合脱胶剂,将辣椒油树脂置于60℃的恒温水浴锅中,在搅拌速度为30-100转/分的条件下,缓慢加入占辣椒油树脂重量300%、的第一复合脱胶剂,随后升温至90℃并恒温搅拌30分钟,再降温至60℃静置三小时,最后通过高速离心机分离得到第一次脱胶后的辣椒油树脂;

5、步骤三;第二次复合脱胶,将盐水溶液与果胶酶按比例混合,制备成第二复合脱胶剂,把第一次脱胶后的所述辣椒油树脂置于预先加热至60℃恒温水浴锅上,缓慢加入按辣椒油树脂重量计算的400%的第二次复合脱胶剂,转速为30-100转/分,所述第二复合脱胶剂加完后将水浴锅温度设置为90℃,恒温搅拌30分钟后停止搅拌,搅拌结束后水浴锅温度设置为60℃,静置恒温三小时后使用高速离心机进行分离,把盐水溶液、果胶与辣椒油树脂进行分离,得到第二次脱胶后的辣椒油树脂;

6、步骤四;乳化和稳定,选用亲水性乳化剂和亲水性稳定剂与第二次脱胶后的所述辣椒油树脂混合,所述亲水性乳化剂和所述亲水性稳定剂总量占第二次脱胶后的辣椒油树脂重量的10-20%的比例进行混合;

7、步骤五;调配,将亲水性乳化剂和亲水性稳定剂与第二次脱胶后的所述辣椒油树脂按上述比例混合,并加入适量的纯净水,通过搅拌使其充分混合均匀,形成风味酱油专用辣椒精配方;

8、风味酱油的制备方法为,将上述步骤生产的辣椒精按照0.02%、0.03%、0.05%、0.08%和0.1%的比例添加到酱油中,进行溶解和稳定性能测试,测试完成后,将添加有不同比例风味酱油专用辣椒精的酱油样品分别进行37℃恒温培养试验和-5℃冷藏验证试验。

9、进一步的,在所述步骤二中,所述硫酸铵浓度为3%,所述硫酸铵溶液与所述纤维素酶按比例为3:1。

10、进一步的,在所述步骤三中,所述盐水浓度为5%,所述盐水溶液与果胶酶按比例为3:1。

11、进一步的,在所述步骤四和步骤五中,所述乳化剂选用单,双甘油脂肪酸酯,添加量占所述辣椒精初步配方的40%,所述稳定剂选用黄原胶,添加量占所述辣椒精初步配方的0.05%。

12、进一步的,在所述步骤五中加入所述辣椒精初步配方总量10%的丙二醇、10%的甘油、20%的木糖醇液和9.95的纯净水。

13、进一步的,在所述步骤一中,将选取的所述辣椒油树脂暴露在微波辐射下30min进行预处理,利用微波的热效应和非热效应破坏其内部的胶体结构。

14、与现有技术相比,本发明的有益效果为;

15、1,本发明通过采用特定的复合脱胶方式,对辣椒油树脂进行两次脱胶处理,同时在脱胶过程中控制脱胶过程中的温度,加速复合脱胶剂与辣椒油树脂中胶体成分的反应速率,显著提高了脱胶效率和分离效果,具体来说,我们首先在第一次脱胶中使用了硫酸铵溶液与纤维素酶的复合脱胶剂,同时控制脱胶过程中的温度和搅拌时间,这一组合能够有效地针对辣椒油树脂中与纤维素相关的胶体进行作用,实现高效的脱胶。随后,在第二次脱胶中,我们采用了盐水溶液与果胶酶的复合脱胶剂,同时控制脱胶过程中的温度和搅拌时间,进一步去除了辣椒油树脂中的果胶等其他胶体成分,确保了更彻底的分离,这种复合脱胶方式的有益效果不仅体现在提高了脱胶效率上,更重要的是,通过两次针对性的脱胶处理,我们能够更全面地去除辣椒油树脂中的胶体杂质,从而获得更纯净的辣椒油树脂。这种高度的分离效果为后续制作辣椒精提供了优质的原料,同时,由于胶体杂质的减少,辣椒精的溶解度和分散性得到了显著提升,使其在添加到酱油等调味品中后能够保持长时间的稳定性,不出现析出分层的现象。

16、2,乳化剂和稳定剂的添加在辣椒油树脂的处理和辣椒精的制备过程中发挥了重要的有益效果。首先,乳化剂的亲水性能够促使辣椒油树脂与水性介质更好地相容,增强了混合均匀度,从而提高了脱胶效率和产品质量。在和第二次复合脱胶步后的辣椒油树脂混合,乳化剂的存在有助于复合脱胶剂更全面地与辣椒油树脂中的胶体杂质接触,促进胶体的分解和去除。其次,稳定剂的添加显著增强了辣椒精的稳定性和储存性能。稳定剂能够与辣椒油树脂中的成分结合,形成保护层,防止在后续处理、储存和运输过程中发生相分离、沉淀或氧化变质。在乳化和稳定步骤中,乳化剂和稳定剂共同作用,进一步提升了产品的均一性和稳定性。此外,在调配和成品稳定性测试步骤中,乳化剂和稳定剂的存在保证了辣椒精在添加到酱油后的溶解性和稳定性,使其在不同温度下的感官状态保持稳定,无析出或浑浊现象。

17、3,通过将上述步骤制备的辣椒油树脂,按照不同的比例放入酱油中形成不同辣度的风味酱油,辣椒精的加入为酱油产品提供了更多的风味选择,满足了不同消费者的口味需求。

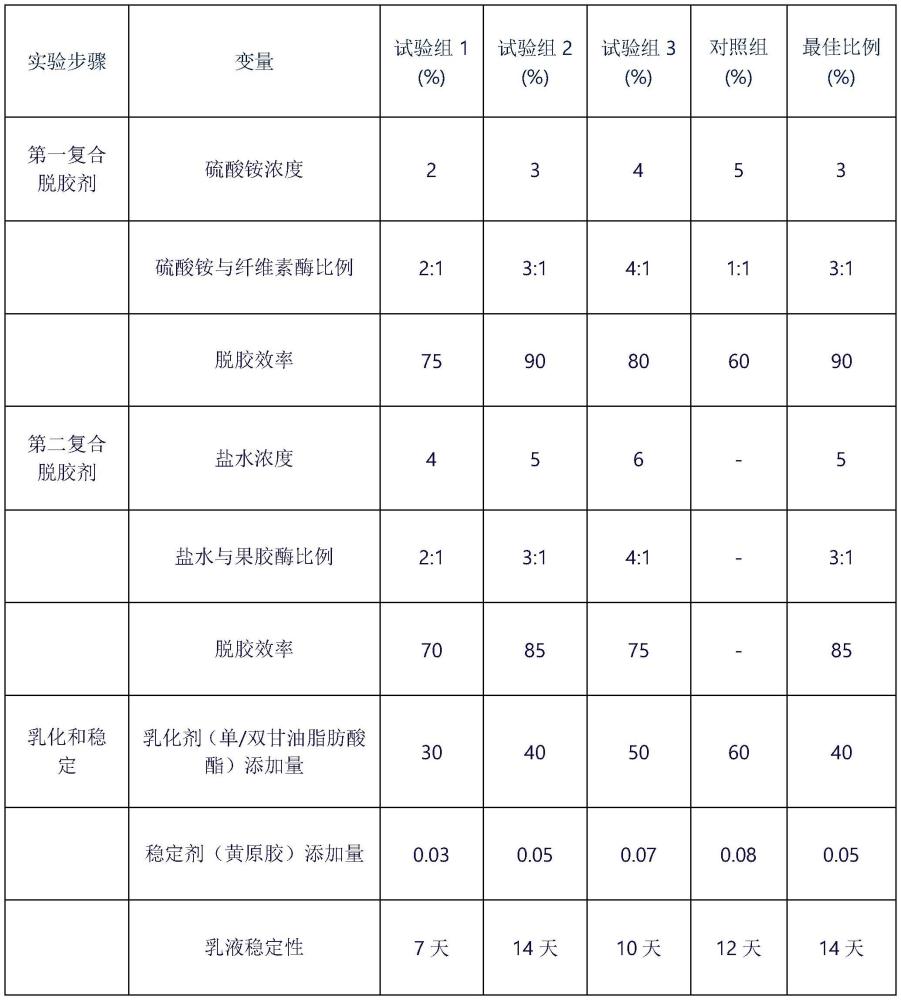

18、下面结合附表对本发明作进一步说明:

19、表1为本发明中的第一复合脱胶剂、第二复合脱胶剂、乳化剂和稳定剂的添加比例数据表;

20、表2为本发明制备的专用辣椒精按不同比例放入酱油中的数据表。

本文地址:https://www.jishuxx.com/zhuanli/20240614/99295.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表