一种压缩机的一体成型方法与流程

- 国知局

- 2024-06-20 15:42:49

本发明涉及铸造加工设备,具体为一种压缩机的一体成型方法。

背景技术:

1、目前对无油水润滑单螺杆压缩机的研究是日趋活跃,很多国家及企业在原有的喷油螺杆压缩机机型的基础上,开始不断探索无油螺杆压缩机的道路。在用气品质要求高的领域,如纺织、冶金、食品、化工、医药、石油和空分等各种需要纯净无油压缩空气的场所,无油单螺杆压缩机能够提供优质的压缩气体,满足各种需求。其中,机壳是蜗杆压缩机的关键零件,所有定位尺寸与强度都取决于一个整体机壳,且对装配后的强度要求较高。

2、压缩机机壳的前后侧均开有圆孔,后侧圆孔较大,装配好的螺杆组件由此装入;机壳的左右侧开有方形窗口,装配好的星轮组件由此斜向装入。目前主流的水润滑机壳为铜和不锈钢材质,因铜材质的机壳长期在水环境中容易产生铜绿,所以大大降低了水润滑压缩机的品质;而不锈钢的材料虽好但市场主流的机壳还都为焊接,从而大大影响了压缩机的安全与爆裂。最致命的问题就是常规机型工作压力为0.8~1.0mpa,而根据不同客户所需求市场出现了2.5~4.0mpa甚至更大工作压力的机型,焊接成型的压缩机机壳就相对比较危险,工作过程中容易出现爆裂,而造成不可估计的损失。

技术实现思路

1、本发明的目的在于提供一种压缩机的一体成型方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

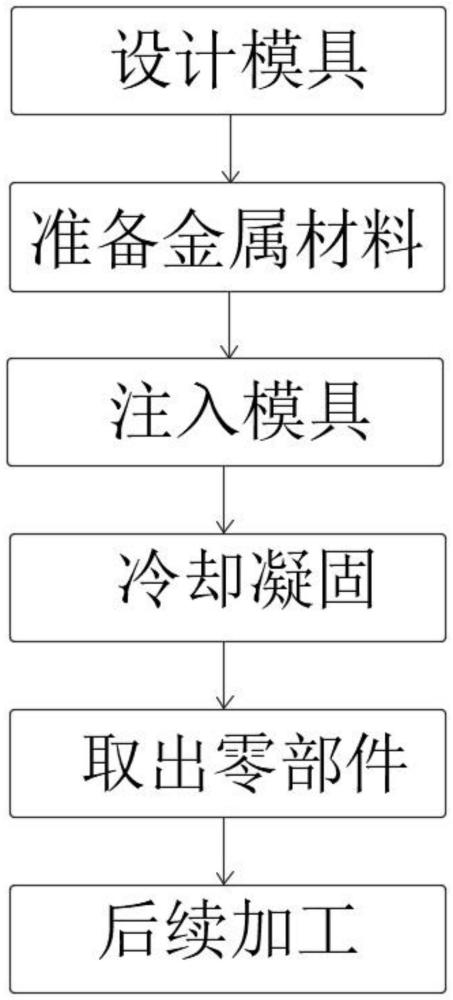

3、本发明为一种压缩机的一体成型方法,包括以下步骤:

4、步骤一:设计模具:根据压缩机零部件的设计要求,制作相应的模具;

5、步骤二:准备金属材料:选择合适的金属材料,通常使用铝合金、铜合金等具有良好机械性能和导热性能的材料;

6、步骤三:注入模具:将熔化的金属材料倒入预先准备好的模具中,确保金属充分填满模具的空腔;

7、步骤四:冷却凝固:待金属充分填充模具后,让金属在模具中冷却凝固;

8、步骤五:取出零部件:当金属完全凝固后,打开模具,取出成型的压缩机零部件;

9、步骤六:后续加工:对成型的压缩机零部件进行必要的后续加工。

10、进一步地,所述设计模具具体包括以下步骤:

11、s101:确定需求:首先需要明确压缩机零部件的设计要求,包括尺寸、形状、材料等方面的要求;

12、s102:收集资料:收集与压缩机零部件相关的设计图纸、样品或者cad模型等资料;

13、s103:设计模具结构:根据压缩机零部件的设计要求,结合实际生产工艺,设计模具的结构;

14、s104:绘制草图:借助cad软件等工具,绘制出模具的详细草图;

15、s105:完善设计:在草图的基础上进行反复修改和完善,确保模具的设计符合生产要求,并且能够生产出符合标准的压缩机零部件;

16、s106:核对检查:对设计好的模具进行仔细核对和检查,确保没有遗漏和错误;

17、s107:制造模具:根据最终确认的设计图纸,制造模具;

18、s108:调试和测试:制造完成后,进行模具的调试和测试工作。

19、进一步地,所述准备金属材料具体包括以下步骤:

20、s201:选择合适的金属材料:根据压缩机零部件的设计要求和工作环境,选择合适的金属材料;

21、s202:测量和称重:在准备金属材料之前,首先需要对金属材料进行测量和称重,确保使用的材料符合设计要求并且足够量;

22、s203:切割和预处理:根据需要,将金属材料进行切割和预处理。这包括去除表面氧化物、清除杂质、修整边缘等工作,以确保金属材料的表面光洁度和准确尺寸;

23、s204:熔化金属:将准备好的金属材料放入熔炉中进行熔化;

24、s205:清洁和过滤:在金属熔化完成后,通过过滤等方式去除熔液中的杂质和氧化物,确保金属质量纯净;

25、s206:检查温度和流动性:在金属完全熔化后,检查金属的温度和流动性,确保熔液达到最佳铸造温度和流动性,以便顺利注入模具。

26、进一步地,所述注入模具具体包括以下步骤:

27、s301:准备模具和注塑机:首先需要准备好设计好的模具和注塑机设备;

28、s302:固定模具:将模具正确安装在注塑机上,并进行固定,确保模具稳定且与注塑机对齐;

29、s303:加热和熔化金属:将所选的金属放入注塑机的料斗中,通过加热筒加热和螺杆旋转来熔化金属,使其成为流动状态的熔融金属;

30、s304:射料和压力注射:将熔融金属注入到模具的射出口,并施加一定的压力确保熔融金属填充模具腔室;

31、s305:冷却和固化:一旦熔融金属填充完毕,模具中的熔融金属会开始冷却和固化;

32、s306:开模和取出制品:当熔融金属完全固化后,打开模具并取出成型的压缩机零部件;

33、s307:清理和整形:清理模具表面和制品上的残留物,确保模具和制品的表面光滑和整洁;

34、s308:检验和质量控制:对成品进行检验,确保其符合设计要求和质量标准。

35、进一步地,所述冷却凝固具体包括以下步骤:

36、s401:冷却系统:模具通常会内置冷却系统,通过循环的冷却水或者其他介质来吸收模具和熔融金属的热量,加速熔融金属的冷却凝固过程;

37、s402:控制时间:在注塑机操作过程中,需要根据熔融金属的种类、厚度等因素,控制注射时间和冷却时间,确保熔融金属充分凝固而不至过早取模,以避免成型品变形或缺陷;

38、s403:凝固时间:不同类型的熔融金属有不同的凝固时间,需要根据实际情况来确定冷却时间,以确保熔融金属能够完全凝固并保持理想的形貌;

39、s404:质量控制:通过监测冷却凝固过程中的温度和时间等参数,确保熔融金属在模具中的凝固过程能够符合设计要求,从而保证最终产品的质量。

40、进一步地,所述取出零部件的具体包括以下步骤:

41、s501:开模:在冷却凝固完成后,打开注塑模具,通常是通过注塑机的机械系统或者液压系统来打开模具;

42、s502:取出零部件:轻柔地从模具中取出成型的压缩机零部件,可以使用专门的工具来帮助取出,确保不损坏制品或模具;

43、s503:检查:取出零部件后,进行初步的外观检查,确保零部件表面没有明显的缺陷或损伤;

44、s504:处理:根据需要,对取出的零部件进行必要的后续处理;

45、s505:包装:将成品进行包装,以防止在后续搬运和运输过程中受到损坏。

46、进一步地,所述后续加工的具体包括以下步骤:

47、s601:去毛刺:使用刀具或其他去毛刺工具,去除零部件表面或边缘上的毛刺,使其表面更加光滑,避免伤害操作人员或影响零部件的装配;

48、s602:修整尺寸:对零部件的尺寸进行修整,确保符合设计要求,通常使用切割、研磨等工艺来调整尺寸;

49、s603:表面处理:通过喷涂、镀层、阳极氧化等方式对零部件表面进行处理,增加表面硬度、耐腐蚀性或美观度;

50、s604:组装:将不同零部件组装在一起,形成完整的压缩机组件,可能需要使用螺纹连接、焊接等方式进行组装;

51、s605:功能测试:对加工后的零部件进行功能测试,确保其符合要求并且能够正常工作;

52、s606:质量检验:进行最终的质量检验,包括外观检查、尺寸测量、性能测试等,确保零部件达到质量标准。

53、本发明具有以下有益效果:

54、本发明的成型方法制得的压缩机机壳,采用一次成型机壳工艺,比现有技术中的后期焊接工艺更好。采用砂制模芯,使得机壳内腔清砂容易干净。在实际生产过程中比焊接生产效率高,避免因焊接造成爆裂泄露,加工变形,保证产品质量稳定,尺寸一致性更好。

55、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12474.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表