提升面内均一性的方法与流程

- 国知局

- 2024-06-20 15:42:38

本发明涉及半导体制造,特别是涉及提升面内均一性的方法。

背景技术:

1、化学机械研磨(cmp)是晶圆在研磨盘(platen)与研磨头(head)、研磨液(slurry)之间相互作用的过程,三者任意状态出现偏差都会影响研磨速率(mrr,material removerate)。

2、研磨头上与晶圆直接接触的组件有吸附膜membrane和研磨保持环(retainingring),吸附膜主要实现分压供压,更好的控制晶圆各半径区域内的研磨;研磨保持环是研磨头上非常重要的部件,它可以在研磨工艺中固定晶圆,并把晶圆边缘接触的抛光垫压平,但研磨保持环会随着晶圆一起被抛光磨损,随着使用时间的增加其对晶圆边缘部分过磨能力控制减弱,晶圆边缘与研磨垫的接触发生变化,导致晶圆边缘研磨速率变快(如图1所示),出现边缘mrr增高的情况,从而导致面内均一性(wiw)难以控制。

3、目前,对研磨头的使用寿命卡控主要是依据研磨保持环的磨损情况,一般卡控为2000pcs,但上述方式过于死板,并不能精确控制每一颗研磨头的实际情况。而且,先进工艺节点对于hth的差异要求非常苛刻,hth的差异也会造成wtw边缘膜厚的差异。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种提升面内均一性的方法,用于解决现有的在进行化学机械研磨时晶圆面内均一性较难控制的问题。

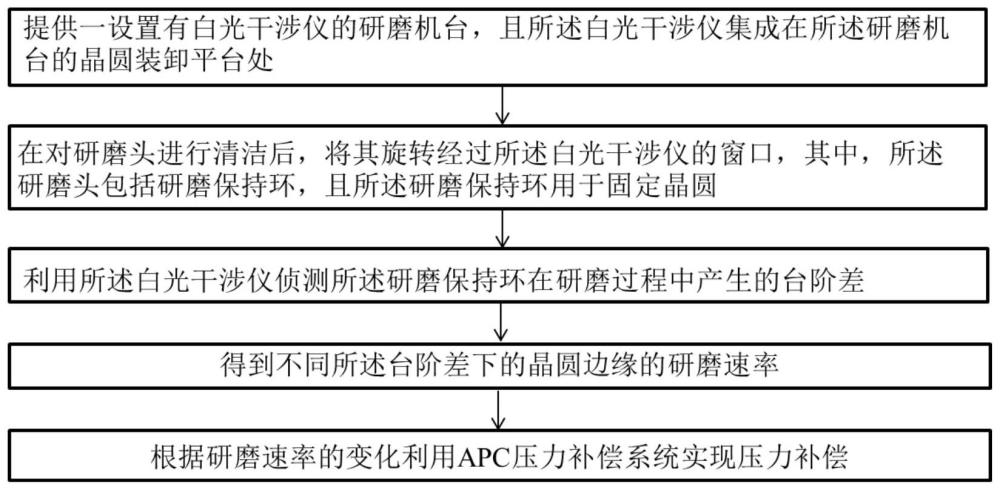

2、为实现上述目的及其他相关目的,本发明提供一种提升面内均一性的方法,所述方法包括:

3、提供一设置有白光干涉仪的研磨机台,且所述白光干涉仪集成在所述研磨机台的晶圆装卸平台处;

4、在对研磨头进行清洁后,将其旋转经过所述白光干涉仪的窗口,其中,所述研磨头包括研磨保持环,且所述研磨保持环用于固定晶圆;

5、利用所述白光干涉仪侦测所述研磨保持环在研磨过程中产生的台阶差;

6、得到不同所述台阶差下的晶圆边缘的研磨速率;

7、根据研磨速率的变化利用apc压力补偿系统实现压力补偿。

8、可选地,通过所述白光干涉仪获取所述研磨保持环的3d形貌,以获得所述研磨保持环的台阶差。

9、可选地,利用所述晶圆装卸平台清洗所述研磨头。

10、可选地,在进行化学机械研磨的过程中,所述研磨保持环的磨损导致晶圆边缘的研磨速率变快。

11、可选地,所述研磨保持环的材质包括高性能塑料pps、peek、pet、pai或不锈钢sus。

12、可选地,适用的技术节点小于等于28nm。

13、如上所述,本发明的提升面内均一性的方法,通过在研磨机台上集成白光干涉仪,测量研磨头的表面形貌及相同压力下晶圆边缘的研磨速率曲线,再通过apc压力补偿系统实现压力补偿,从而提升面内均一性;而且,通过上述方法还可以弥补四颗研磨头对晶圆边缘的研磨差异,提升wtw的研磨均一性;再者,上述方法还可以实现对研磨头磨损情况的精准控制,避免浪费。

技术特征:1.一种提升面内均一性的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的提升面内均一性的方法,其特征在于,通过所述白光干涉仪获取所述研磨保持环的3d形貌,以获得所述研磨保持环的台阶差。

3.根据权利要求1所述的提升面内均一性的方法,其特征在于,利用所述晶圆装卸平台清洗所述研磨头。

4.根据权利要求1所述的提升面内均一性的方法,其特征在于,在进行化学机械研磨的过程中,所述研磨保持环的磨损导致晶圆边缘的研磨速率变快。

5.根据权利要求1所述的提升面内均一性的方法,其特征在于,所述研磨保持环的材质包括高性能塑料pps、peek、pet、pai或不锈钢sus。

6.根据权利要求1~5任一项所述的提升面内均一性的方法,其特征在于,适用的技术节点小于等于28nm。

技术总结本发明提供一种提升面内均一性的方法,所述方法包括:提供一设置有白光干涉仪的研磨机台,且所述白光干涉仪集成在所述研磨机台的晶圆装卸平台处;在对研磨头进行清洁后,将其旋转经过所述白光干涉仪的窗口,其中,所述研磨头包括研磨保持环,且所述研磨保持环用于固定晶圆;利用所述白光干涉仪侦测所述研磨保持环在研磨过程中产生的台阶差;得到不同所述台阶差下的晶圆边缘的研磨速率;根据研磨速率的变化利用APC压力补偿系统实现压力补偿。通过本发明解决了现有的在进行化学机械研磨时晶圆面内均一性较难控制的问题。技术研发人员:王刚,却玉蓉,高宗源受保护的技术使用者:上海华力集成电路制造有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12467.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表