一种定向能束高平整度粉末成形方法与流程

- 国知局

- 2024-06-20 15:45:45

本发明涉及能量束选区扫描粉末床成形,且更准确地涉及一种定向能束高平整度粉末成形方法。

背景技术:

1、能量束选区扫描粉末床成形技术是增材制造主要类型之一,通过逐层铺设粉末薄层,用电子束、激光等定向能量束扫描选定区域的粉末薄层,使之熔融、聚合、冷却固化成形并熔合、沉积在成形基板上,从而得到所需三维成形部件。根据能量束种类差异,已有典型成形装备主要包括:slm(选区激光熔融-红外激光)、sls(选取激光烧结-射频激光)、ebm(电子束熔融-电子束)等类型,其中slm用于常规金属粉末材料成形,sls主要用高分子粉末材料成形,ebm主要用于难熔金属粉末材料成形。

2、与粉末材料、能量束种类无关,粉末床成形的共性关键特征是逐层铺粉、选区扫描固化成形。其中逐层铺粉环节采用直线模组带动刮条或滚筒,推动粉堆前进,通过刮条、滚筒与粉末床顶面的间隙大小调节铺粉层厚度;显然,粉末需具备充分流动性才能达成合格的铺粉平整度。工程实践中,为确保粉末材料的流动性,一般需分离、去除其中的超细组分,如直径10微米以下粉末,同时还要调控不同粒径粉末配比,以提升粉末松装密度(通常需达到实体密度50%左右),以尽可能降低逐层成形时,铺粉层厚与固化物层厚的比率、降低能量束熔融、烧结粉末层的穿透深度。

3、对流动性与松装密度的特殊要求,使得粉末材料铺设至粉末床后的z向密度,在平面上存在毫米尺度的随机分布。进一步的,当粉末床成形水平姿态、毫米及更大尺度平面时,能量束高速扫描导致粉末原位熔融、固化所生成的实体表面,充分表达了粉末z向密度分布规律,进而生成橘皮褶皱特征,显著限制了粉末床成形技术用于精密、超精密三维成形加工的发展潜力。目前在粉末床三维成形领域,毫米级以上水平面成形表面质量低、包含橘皮褶皱特征已成为普遍共识,尚无有效技术解决方案;有报道通过变换成形姿态,将水平表面调整为倾斜、竖直面,但会导致成形层数显著增加、过程风险增高的附加问题。目前在粉末床成形领域,尚缺少一种能有效解决大尺度水平面发生橘皮褶皱问题的定向能束扫描成形方法。

技术实现思路

1、针对现有技术的不足,本发明公开一种方案简便、技术可行的定向能束高平整度粉末成形方法,通过将大尺度水平面离散成栅带,采用定向能束交替扫描、逐层铺粉与补偿铺粉相结合的措施,解决粉末z向密度分布不均问题,实现毫米及更大尺度水平面的高平整度成形。

2、为了实现上述技术效果,本发明采用以下技术方案:

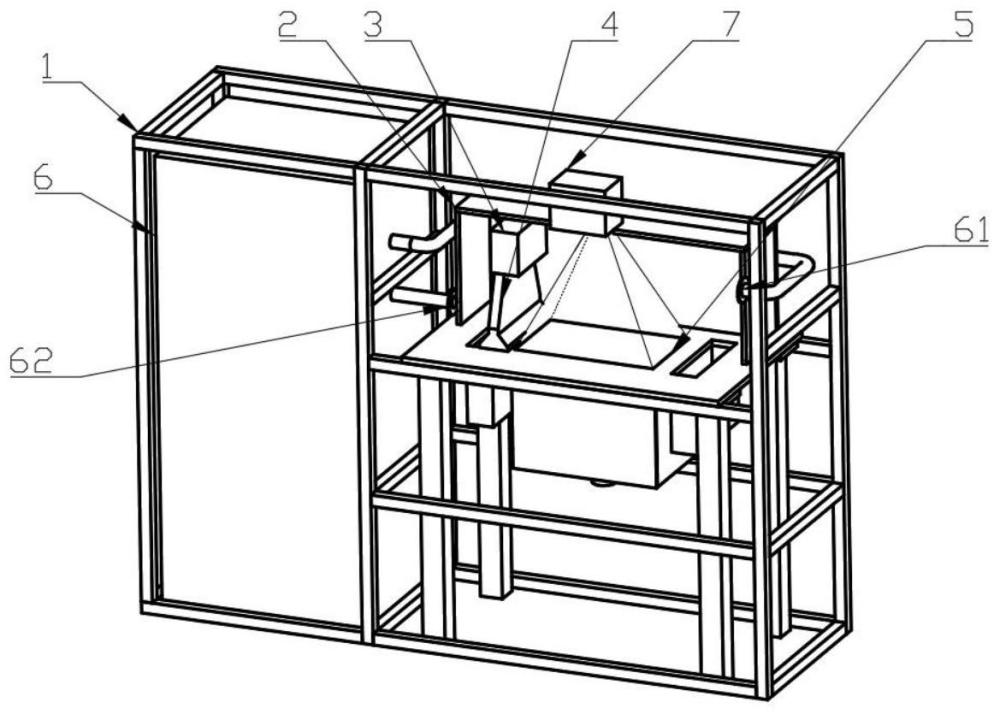

3、一种定向能束高平整度粉末成形方法,所述粉末成形方法应用粉末成形装置进行定向能束高平整度粉末成形,其中所述粉末成形装置包括框架,所述框架内设置有成形室、粉末床、氛围单元和控制器;所述成形室设置在粉末床和氛围单元之间;所述成形室内设置有粉仓和铺粉单元,所述粉仓设置在铺粉单元上;所述成形室顶部设置有扫描单元;所述粉末床上沿口嵌合固定在所述成形室底板上,所述粉末床内设置有成型基板;所述氛围单元设置有进气口和排气口,所述进气口和排气口分别与所述成形室两侧板连接;所述铺粉单元、所述粉末床、所述氛围单元和所述扫描单元的信号输入端分别与所述控制器的信号输出端连接。

4、作为本发明进一步的实施例,所述控制器通过无线数据通信接口接收所述粉仓连接的重力感应器的信号,并通过可编程控制指令计算每次铺粉后所述粉仓中应剩余粉末的质量;所述铺粉单元定量取粉的条件是:当所述粉仓中粉末的质量等于应剩余粉末的质量时停止取粉,所取粉末铺至所述粉末床开口,并刮除所述粉末床中固化物表面的游离粉末。

5、作为本发明进一步的实施例,所述控制器发出电信号至所述粉末床,控制所述粉末床通过内置升降装置驱动所述成形基板在复位时上移至初始位置,在逐层铺粉前下降单层成形厚度,在补偿铺粉时维持所述成形基板位置不变,在清粉前上升单层成形厚度。

6、作为本发明进一步的实施例,扫描单元的扫描区域完整覆盖所述粉末床开口;所述扫描单元设置为根据设定功率、线速度、能量聚焦半径选择性扫描照射所述粉末床选定区域的粉末薄层。

7、作为本发明进一步的实施例,所述粉末成形装置的工作方法步骤如下:

8、步骤1,先向所述粉仓注入足量粉末材料、关闭所述成形室,所述控制器发出运行指令至所述氛围单元,所述控制器发出复位指令至所述粉末床和所述铺粉单元;所述控制器加载所述粉末床坐标系格式的三维成形数据;

9、步骤2,所述控制器发出下降指令至所述粉末床,驱动所述成型基板下降单层成型厚度;

10、步骤3,所述控制器发出铺粉指令至所述铺粉单元,控制所述铺粉单元从所述粉仓取出单层铺粉所需粉末,并将粉末均匀铺设在所述成形室底板平面的粉末床开口上;

11、步骤4,所述控制器发出扫描指令至所述扫描单元,控制所述扫描单元顺序读取执行首层路径的向量数据,直至全部向量数据读取执行完毕,所述粉末床被扫描区域生成首层固化物且紧密熔合在所述成形基板上;

12、重复步骤2,3,4,固化物在所述成形基板上逐层沉积、直至逼近三维成形顶部,当剩余成形高度小于1mm时,所述控制器切换至高平整度成形方式,扫描成形剩余层路经数据。

13、作为本发明进一步的实施例,所述高平整度成形方式工作方法步骤如下:

14、步骤1,所述成形基板下降单层成形厚度,所述铺粉单元从所述粉仓取粉后实施铺粉,生成新铺粉层;

15、步骤2,所述控制器读取当前层路径,将路经离散为奇偶相间、宽度1mm或更窄的栅序列;

16、步骤3,所述控制器发出扫描指令至所述扫描单元,控制所述扫描单元执行奇数栅序列的扫描路径数据;

17、步骤4,维持所述成形基板位置不变,所述控制器发出铺粉指令至所述铺粉单元,控制所述铺粉单元对所述粉末床开口实施补偿铺粉;

18、步骤5,所述控制器发出扫描指令至所述扫描单元,控制所述扫描单元执行偶数栅序列的扫描路径数据;

19、重复执行步骤1,2,3,4,5,直至三维成形数据中剩余层路径数据读取、离散、奇偶栅序列交替扫描完毕。

20、作为本发明进一步的实施例,三维成形所有层数据扫描完毕,所述控制器发出上升指令至所述粉末床,控制所述粉末床驱动所述成形基板上移单层成形厚度;所述控制器发出清粉指令至所述铺粉单元,控制所述铺粉单元刮除固化物上表的游离粉末;所述控制器发出重熔指令至所述扫描单元,控制所述扫描单元对固化物上表实施密集网格覆盖扫描,通过二次重熔生成高平整度表面。

21、作为本发明进一步的实施例,所述一种定向能束高平整度粉末成形方法,逐层累积成形分两个阶段,距离顶部较远时采用单层整体扫描方式,距离顶部较近时将单层路径离散为奇偶栅序列;先后分别扫描奇数栅序列与偶数栅序列,并在两次扫描间隔实施补偿铺粉;单层扫描路径离散所得奇数栅序列与偶数栅序列,整体方向与铺粉方向一致,奇数栅与偶数栅形状一致,平面位置互补且覆盖完整单层路径区域;窄栅采用直条、正弦波、锯齿等形状,窄栅为正弦波、锯齿形状时,在均化补偿铺粉时,栅状固化物对铺粉刮条、滚筒磨损。

22、作为本发明进一步的实施例,所述高平整度成形方式在工作时,所述扫描单元执行奇数栅扫描时,偶数栅处粉末补充相邻奇数栅粉末在熔融时,z向密度分布不均导致的材料不足;所述铺粉单元在补偿铺粉时补充偶数栅区域的粉末消耗,并且在奇数栅固化物上形成厚度约为单层成形厚度的粉末层;所述扫描单元执行偶数栅扫描时,奇数栅处粉末补充相邻偶数栅粉末在熔融时,z向密度分布不均导致的材料不足。

23、作为本发明进一步的实施例,所述控制器包含粉末铺设信息识别模块,其中所述粉末铺设信息识别模块通过离散小波变换将粉末铺设信号分解为不同频率的子带,所述粉末铺设信息识别模块包含模式识别算法,所述模式识别算法通过特征提取公式提取每个粉末铺设信息子带的统计特征,特征提取的公式函数表达式为:

24、

25、在公式(1)中,m表示粉末铺设信息特征提取输出,x表示粉末铺设信号数据集;y为单个粉末铺设信息子带传输遗失量,表示每秒采集的信号样本数遗失量,z表示不同频率的子带增生出的数据信息数据集,然后通过模式分类函数对提取到的特征进行分类识别,模式分类函数的公式表达式为:

26、

27、在公式(2)中,d表示粉末铺设信息最近邻的个数;b表示粉末铺设信息决策信息样本,用于分类决策的判定;s表示输入粉末铺设信息样本;在分类完成后,通过自动预警函数进行预警告知,若类别表示粉末铺设信息异常事件或故障情况,则粉末铺设信息识别状态为真;否则粉末铺设信息识别状态为假;粉末铺设信息自动预警函数的公式表达式为:

28、

29、在公式(3)中,表示粉末铺设信息弱分类器的数量;γ表示粉末铺设信息弱分类器的预测结果;ω表示粉末铺设信息弱分类器权重;r表示粉末铺设信息偏置项;t表示粉末铺设信息分类时间。

30、积极有益效果:

31、本发明能够通过将毫米级或更大面积的单层扫描路径离散为奇偶栅序列,进行交替扫描,并在交替扫描期间补偿粉末消耗,能够实现毫米及更大尺度水平面的高平整度成形;

32、本发明通过设置具有粉末铺设信息识别模块的控制器,能够实现粉末铺设信息的识别,在识别过程中,通过离散小波变换将粉末铺设信号分解为不同频率的子带,通过特征提取公式提取每个粉末铺设信息子带的统计特征,以根据识别结果输出控制数据信息。

33、本发明方案实施简便、水平表面成形质量高,易于在各种高精度定向能量束粉末床三维成形装备中推广应用。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12576.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表