一种锆碳化硅复合包壳的制备方法与流程

- 国知局

- 2024-06-20 15:54:32

本发明涉及耐事故燃料元件包壳材料制备,特别是涉及一种锆碳化硅复合包壳的制备方法。

背景技术:

1、目前的商业水堆核电站几乎全部用锆合金作为燃料元件的包壳材料,经过多年的反应堆运行证明,在稳态条件下锆合金包壳是安全可靠的,但随着近年世界对反应堆的安全性被提升到了新的高度,需要考虑在海啸等事故条件下反应堆的安全性,氢气爆炸给核电站造成了严重的损害,并造成大量放射性物质释放事故,而爆炸的氢气正是事故中锆合金在高温条件下与水反应产生的,且锆合金在高温下性能会迅速降低,进而失去了安全屏障。因此,研发具有一定程度包容事故能力的包壳材料,成为国际上核燃料领域发展的新方向。

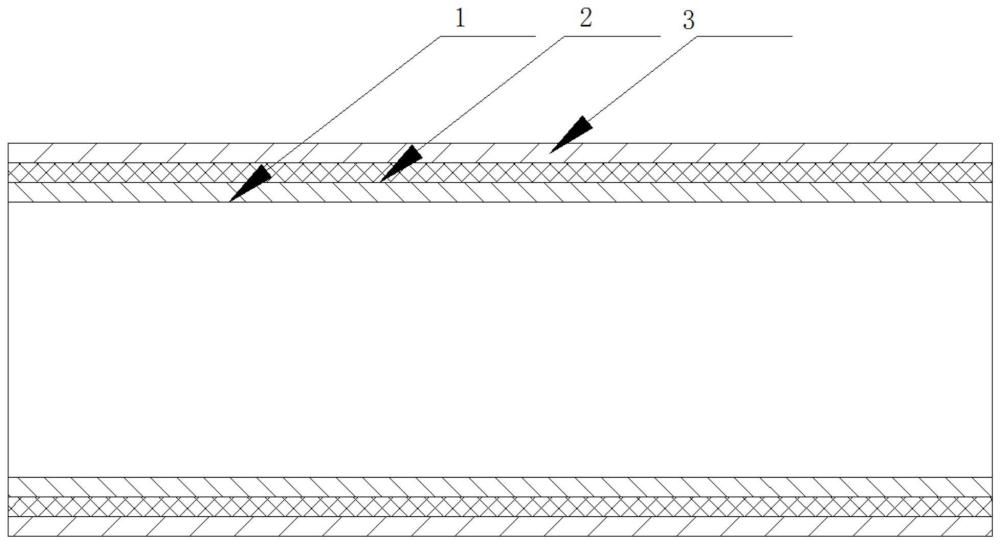

2、碳化硅材料具有耐高温、高强度、低中子吸收截面、结构稳定、在严苛辐照条件下活性低等特点,在核领域具有广泛的应用前景,有可能成为第四代核反应堆包壳材料。单纯的碳化硅陶瓷材料由于自身脆性的特征,无法具备包壳管多方面的性能要求,采用锆合金与碳化硅复合材料制成锆碳化硅复合包壳,由于在锆合金外加上碳化硅材料,可以使冷却剂不直接与锆合金结合,而碳化硅又因其较强的抗腐蚀性能可以减少冷却剂对包壳的腐蚀,可解决高温条件下锆水严重反应的问题,因此锆碳化硅复合包壳是一种有应用前景的多层包壳技术方案。

3、目前,碳化硅复合包壳的制备方法主要有先驱体浸渍裂解法和化学气相渗透法等。先驱体浸渍裂解法需要对样品反复加热至1000℃以上,甚至需要10个周期以上,且工艺原料聚碳硅烷中含有氢和氧元素,因此会造成锆管性能严重降低;化学气相渗透法也需对样品加热至1000℃以上长时间保温,且反应气体中含有大量氢气,也会造成锆管性能严重降低。

技术实现思路

1、基于此,有必要针对先驱体浸渍裂解法和化学气相渗透法制备锆碳化硅复合包壳过程中存在的锆管性能降低幅度大的问题,提供一种锆碳化硅复合包壳的制备方法,该方法充分发挥锆合金和碳化硅材料的性能优势,实现锆碳化硅复合包壳制备过程中锆管性能锆管性能降低幅度小。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种锆碳化硅复合包壳的制备方法,包括如下步骤:添加金属钎料至锆管和碳化硅管间,通过加热使钎料与锆管和碳化硅反应形成界面相,实现锆碳化硅复合包壳的制备。

4、进一步地,所述锆碳化硅复合包壳的制备方法,具体包括如下步骤:

5、1、将金属钎料熔炼形成合金,然后将合金通过气雾化的方法制备成合金粉末,筛取150-200目的合金粉末作为焊接钎料;

6、2、采用气相沉积的方法制备碳化硅复合材料管,密度达到2.80g/cm3以上,对碳化硅复合材料管内表面进行喷砂处理,然后超声清洗;

7、3、将zr4合金管内部充入0.1mpa氦气,两端密封焊接;

8、4、在焊接钎料中添加重量比2%固化剂并均匀混合,将焊接钎料涂刷固定于锆管外表面;

9、5、将锆管嵌入碳化硅管,放入真空加热炉内;

10、6、抽真空至10-3pa以下,以每10℃/min的速度升温至1000-1200℃保温10-20min,使焊接钎料与碳化硅和锆形成界面反应;

11、7、保温结束后,冷却至室温出炉。

12、进一步地,步骤1中,所述金属钎料按照质量百分比由以下组分组成:70-75%的ni、20-25%的cr和5-8%的hf。

13、进一步地,步骤1,具体包括如下步骤:将金属钎料按照质量百分比分别为70-75%、20-25%和5-8%的ni、cr和hf熔炼形成ni-cr-hf合金,然后将ni-cr-hf合金通过气雾化的方法制备成ni-cr-hf合金粉末,筛取150-200目的ni-cr-hf合金粉末作为焊接钎料。

14、在其中一个实施例中,所述锆碳化硅复合包壳的制备方法,具体包括如下步骤:

15、1、将金属钎料按照质量百分比分别为70%、25%和5%的ni、cr和hf熔炼形成ni-cr-hf合金,然后将ni-cr-hf合金通过气雾化的方法制备成ni-cr-hf合金粉末,筛取150目的ni-cr-hf合金粉末作为焊接钎料;

16、2、采用气相沉积的方法制备碳化硅复合材料管,密度达到2.80g/cm3,对碳化硅复合材料管内表面进行喷砂处理,然后超声清洗;

17、3、将zr4合金管内部充入0.1mpa氦气,两端密封焊接;

18、4、在焊接钎料中添加重量比2%固化剂并均匀混合,将焊接钎料涂刷固定于锆管外表面;

19、5、将锆管嵌入碳化硅管,放入真空加热炉内;

20、6、抽真空至10-3pa以下,以每10℃/min的速度升温至1000℃保温10min,使焊接钎料与碳化硅和锆形成界面反应;

21、7、保温结束后,冷却至室温出炉。

22、在其中一个实施例中,所述锆碳化硅复合包壳的制备方法,具体包括如下步骤:

23、1、将金属钎料按照质量百分比分别为75%、20%和5%的ni、cr和hf熔炼形成ni-cr-hf合金,然后将ni-cr-hf合金通过气雾化的方法制备成ni-cr-hf合金粉末,筛取200目的ni-cr-hf合金粉末作为焊接钎料;

24、2、采用气相沉积的方法制备碳化硅复合材料管,密度达到2.8g/cm3,对碳化硅复合材料管内表面进行喷砂处理,然后超声清洗;

25、3、将zr4合金管内部充入0.1mpa氦气,两端密封焊接;

26、4、在焊接钎料中添加重量比2%固化剂并均匀混合,将焊接钎料涂刷固定于锆管外表面;

27、5、将锆管嵌入碳化硅管,放入真空加热炉内;

28、6、抽真空至10-3pa以下,以每10℃/min的速度升温至1200℃保温20min,使焊接钎料与碳化硅和锆形成界面反应;

29、7、保温结束后,冷却至室温出炉。

30、在其中一个实施例中,所述锆碳化硅复合包壳的制备方法,具体包括如下步骤:

31、1、将金属钎料按照质量百分比分别为72%、20%和8%的ni、cr和hf熔炼形成ni-cr-hf合金,然后将ni-cr-hf合金通过气雾化的方法制备成ni-cr-hf合金粉末,筛取200目的ni-cr-hf合金粉末作为焊接钎料;

32、2、采用气相沉积的方法制备碳化硅复合材料管,密度达到2.8g/cm3,对碳化硅复合材料管内表面进行喷砂处理,然后超声清洗;

33、3、将zr4合金管内部充入0.1mpa氦气,两端密封焊接;

34、4、在焊接钎料中添加重量比2%固化剂并均匀混合,将焊接钎料涂刷固定于锆管外表面;

35、5、将锆管嵌入碳化硅管,放入真空加热炉内;

36、6、抽真空至10-3pa以下,以每10℃/min的速度升温至1000℃保温15min,使焊接钎料与碳化硅和锆形成界面反应;

37、7、保温结束后,冷却至室温出炉。

38、本发明的有益技术效果:

39、本发明的锆碳化硅复合包壳的制备方法,通过在锆管和碳化硅管间添加金属钎料,金属钎料与锆管和碳化硅反应形成界面相,实现锆碳化硅复合包壳的快速制备,由于工艺时间较短,锆管性能降低幅度较小,在实现锆碳化硅复合包壳制备的同时,解决了先驱体浸渍裂解法和化学气相渗透法制备锆碳化硅复合包壳过程中锆管性能大幅度降低的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表