一种船用发动机机架支承板焊接工艺的制作方法

- 国知局

- 2024-06-20 15:58:46

本发明涉及机械加工,尤其涉及一种船用发动机机架支承板焊接工艺。

背景技术:

1、焊接是造船业广泛采用的一种连接方式,目前已成为仅次于装配和机械加工的第三大加工产业,渗透于各个领域。

2、但是根据发动机机架支承板特殊结构,以现有的焊接工艺进行焊接时,会因坡口加工深度和宽度的尺寸的变化,焊接后支承板变形量过大,焊枪也没有微调角度空间、不断用火焰校正,劳动强度大,且在狭小空间出现气孔、裂纹等缺陷,不断刨开焊道重新焊接,焊接质量不能保证,焊接效率低。工艺过于繁琐。

技术实现思路

1、本发明的目的是针对现有技术的不足从而提供一种船用发动机机架支承板焊接工艺。

2、本发明是采用如下技术方案来实现的:

3、1.一种船用发动机机架支承板焊接工艺,其特征在于,包括以下步骤:

4、s1,加工坡口,将待焊接的支承板a及支承板b的焊接端,通过龙门铣加工成上坡口及下坡口;

5、s2,组装,将加工坡口后的支承板a和支承板b正向放于工装i上,采用电焊机以点焊的形式进行组焊;支承板a和支承板b的连接处加焊引弧板,并在支承板a及支承板b外侧加焊吊装板;

6、s3,焊接前准备:焊接前将焊剂加热温度至300℃,保温1.5小时;将上坡口内的焊道预热至100℃-150℃,然后用窄间隙埋弧焊机焊接3层焊缝,直流反接;

7、s4,以支承板a和支承板b的上坡口底部焊道为基层,焊接打底焊缝,打底焊缝上部焊接填充焊缝;填充焊缝上部焊接盖面焊缝;

8、打底焊缝、填充焊缝及盖面焊缝的焊接工艺电流:520-550a;电压29-31v,速度:35-40cm/min,每层焊缝焊接完成后,用焊剂回收一体机清理焊剂和焊渣,层间温度在120-180℃;

9、s5,待温度降至常温,为防止转运过程发生变形,故在支承板a和支承板b内侧加焊工艺支承板;

10、s6,将完成打底焊缝、填充焊缝及盖面焊缝的支承板a和支承板b转运至龙门铣进行下坡口焊道清根;

11、s7,清根后拆除工艺支承板,并通过角磨机进行打磨焊渣;

12、s8,将支承板a和支承板b反向放于工装ii,加热后焊接清根下坡口的3层焊缝,电流:520-550a;电压29-31v,速度:35-40cm/min,每层焊缝焊接完成后,用焊剂回收一体机清理焊剂和焊渣,层间温度在120-180℃,并用激光照射检测仪检测对温度进行检测;

13、s9,重复执行s3-s8,直至焊接完工。

14、优选的,所述支承板a和支承板b上端设有z向防裂凹槽。

15、优选的,所述工艺支承板厚度为40mm,且所述工艺支承板于所述支承板a和支承板b内侧1500-2000mm匀布设置。

16、优选的,因s3-s8过程中,支承板a和支承板b需进行翻转,故每次翻转后需检查支承板a和支承板b角度变化和上拱变形,支承板a和支承板b变形量<5mm;如变形量>5mm,则进行翻转焊接;

17、对每层焊缝进行目检;100℃≤焊道间温度<250℃。

18、优选的,所述上坡口深度88.9mm,下坡口深度:70.9mm;上坡口、下坡口的底部与水平夹角为30°,上坡口、下坡口的底部相邻夹角75°,上坡口、下坡口的单边开口部分截面为直角梯形体,上坡口、下坡口的双边组合后截面为等腰梯形体。

19、优选的,所述支承板a和支承板b为s275j2的低合金高强度结构钢板。

20、与现有技术相比,本发明具有以下有益的技术效果:

21、本发明通过工艺的改进,改变现有繁琐工艺,大大的缩短了加工周期;提高了焊接效率,缩短了加工时间,保证了焊接质量;而且全焊缝超声探伤一次性合格率99.5%。

技术特征:1.一种船用发动机机架支承板焊接工艺,其特征在于,包括以下步骤:

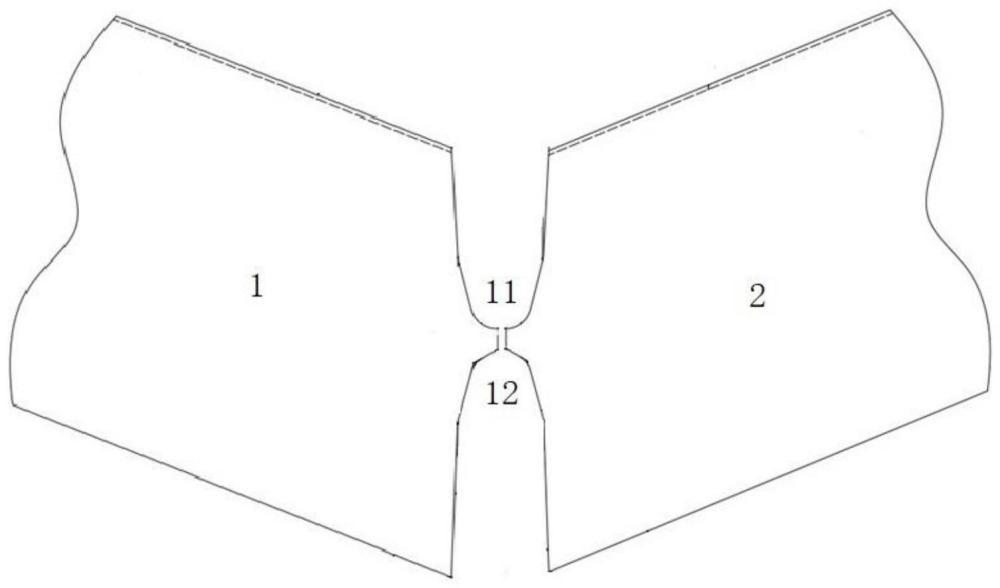

2.根据权利要求1所述的船用发动机机架支承板焊接工艺,其特征在于,所述支承板a(1)和支承板b(2)上端设有z向防裂凹槽(13)。

3.根据权利要求1所述的船用发动机机架支承板焊接工艺,其特征在于,所述工艺支承板(6)厚度为40mm,且所述工艺支承板(6)于所述支承板a(1)和支承板b(2)内侧1500-2000mm匀布设置。

4.根据权利要求1所述的船用发动机机架支承板焊接工艺,其特征在于,因s3-s8过程中,支承板a(1)和支承板b(2)需进行翻转,故每次翻转后需检查支承板a(1)和支承板b(2)角度变化和上拱变形,支承板a(1)和支承板b(2)变形量<5mm;如变形量>5mm,则进行翻转焊接;

5.根据权利要求1所述的船用发动机机架支承板焊接工艺,其特征在于,所述上坡口(11)深度88.9mm,下坡口(12)深度:70.9mm;上坡口(11)、下坡口(12)的底部与水平夹角为30°,上坡口(11)、下坡口(12)的底部相邻夹角75°,上坡口(11)、下坡口(12)的单边开口部分截面为直角梯形体,上坡口(11)、下坡口(12)的双边组合后截面为等腰梯形体。

6.根据权利要求1所述的船用发动机机架支承板焊接工艺,其特征在于,所述支承板a(1)和支承板b(2)为s275j2的低合金高强度结构钢板。

技术总结本发明涉及一种船用发动机机架支承板焊接工艺,将支承板A及支承板B的加工上坡口及下坡口;将加工坡口后的支承板A和支承板B放于工装I上,并加焊引弧板及吊装板;然后进行焊接前准备,以支承板A和支承板B的上坡口底部焊道为基层,焊接打底焊缝,打底焊缝上部焊接填充焊缝;填充焊缝上部焊接盖面焊缝;待温度降至常温在支承板A和支承板B内侧加焊工艺支承板;进行下坡口焊道清根;清根后拆除工艺支承板;将支承板A和支承板B反向放于工装II,焊接清根后下坡口的3层焊缝,直至焊接完工;通过工艺的改进,改变现有繁琐工艺,大大的缩短了加工周期;提高了焊接效率,缩短了加工时间,保证了焊接质量。技术研发人员:陈天和,周芳,刘二利,应建军受保护的技术使用者:陕西铁聚格机械制造有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13037.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表