一种半球状钛合金工件内表面的激光加工方法及装置

- 国知局

- 2024-06-20 15:58:52

本发明属于激光加工,特别涉及一种半球状钛合金工件内表面的激光加工方法及装置。

背景技术:

1、激光重熔是一种广泛应用于航空航天、海洋工程、医疗器械等领域关键零部件材料的加工工艺,其具有精度高、污染小、自动化程度高等特点,能够完成复杂零件特殊表面的精加工。通过激光重熔来改变零件表面形貌,不会去除基体材料,其通过一定能量密度的激光照射材料表面,引起表面凸起部分达到熔点后熔融变为液态,在表面张力和重力的作用下,熔融部分会向低处流动填平材料表面凹坑,当激光光束离开后,熔融部分冷却凝固即得到平整表面,通过激光重熔可实现对材料微观结构和性能的精细调控。激光几乎可对所有金属材料进行加工,同时也被应用于陶瓷和玻璃材料的加工,所以激光对材料并无过多限制。

2、钛合金作为金属材料,尤其是ti-6al-4v具有密度低、强度高、韧性好、耐腐蚀、生物相容性高等优点,适合用于制造航空发动机壳体、海底管道、人体植入物等。由于钛合金还具有导热性差、化学反应度高、硬度高和剪切强度高等特点,若使用传统机械方式加工会加速刀具磨损,加工效率低同时会造成环境污染。并且在加工复杂曲面钛合金零件时,传统加工工艺的加工自由度低、效率低、以及自动化程度低,无法满足实际加工需求。故相较于传统加工方式,钛合金更适合使用激光加工工艺。

3、大多数钛合金激光加工研究都是在平面材料上进行的,然而在抛光复杂曲面工件时,激光入射角和离焦量变化会影响加工效果,特别是半球状工件曲率变化大,直接使用激光加工处理其内表面则无法使激光垂直入射,并且每一点的激光加工距离不同,影响激光能量密度从而导致加工效果无法满足预期。例如生物医学领域中髋关节置换手术的髋臼杯,其内表面需进行后处理抛光以降低表面粗糙度值,减少磨损。故有必要探究半球状钛合金工件内表面的激光加工方法。

技术实现思路

1、为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种半球状钛合金工件内表面的激光加工方法。

2、本发明首先对激光抛光ti-6al-4v钛合金平板材料进行研究,研究了激光参数对抛光材料表面粗糙度的影响以及激光入射角对抛光材料表面粗糙度的影响,得到激光优化参数和满足加工需求的最大激光入射角,用于半球状工件的激光加工中;设计半球状工件内表面的分区分块方法,配合五轴运动系统依次完成每个分区分块的激光加工,并且每次加工区域内任意一点的激光入射角都不大于能够满足加工需求的最大激光入射角。采用动态聚焦技术,保证待加工区域内每点的激光加工距离相同,避免因加工点高度位置不同而导致激光能量不同,提高了加工的均匀性。

3、本发明另一目的在于提供实现上述加工方法的半球状钛合金工件内表面的激光加工装置。

4、本发明的装置能保证激光加工曲面过程中,激光入射角的变化在合理范围内,不同高度位置加工点的激光加工距离一致,极大减小了光斑畸变和离焦量变化导致的激光能量不均匀,提高了加工质量。

5、本发明的目的通过下述方案实现:

6、一种半球状钛合金工件内表面的激光加工方法,包括以下步骤:

7、(1)激光参数的确定:对平板钛合金材料进行激光参数实验,确定激光参数对加工效果的影响以及满足加工需求的最大激光入射角;

8、(2)半球状钛合金工件内表面的区域划分:根据步骤(1)的最大激光入射角将半球状钛合金工件内表面划分为分区一、分区二和分区三,再对分区二和分区三进行分块,划分后的区域满足:激光器在加工区域内各点激光入射角小于最大激光入射角;

9、(3)加工轨迹的确定:通过平行投影原理将步骤(2)划分的区域形状变换得到激光加工的平面图案,生成各区域的激光加工轨迹;

10、(4)激光器与工件位置的确定:将工件放置在预设位置,用激光加工软件绘制步骤(3)所得图案,开启激光器红光模式,移动激光器使得红光图形与工件的加工图案重合,记录激光器的坐标;

11、(5)激光加工:将激光器与工件移动至步骤(4)确定的加工位置后,激光器根据步骤(3)确定的激光加工轨迹,通过移动平台、旋转平台与激光器配合完成半球状钛合金工件内表面的加工;其中,激光器具备动态聚焦系统,可在±20mm高度范围内实现动态聚焦。

12、步骤(1)所述激光参数包括激光功率p,重复频率f,离焦量z,扫描速度v以及扫描间距d;其中,可通过调节激光参数得到不同粗糙度值范围的加工表面,实现半球状工件内表面的粗糙度调控。

13、步骤(1)所述激光参数具体为激光功率p=100w,f=80khz,离焦量z=+9mm,扫描速度v=200mm/s,扫描间距d=0.02mm。

14、步骤(1)所述最大激光入射角的取值满足:与在平面上激光加工后的表面粗糙度相比,加工后表面粗糙度值变化在30%以内的激光入射角的最大值。

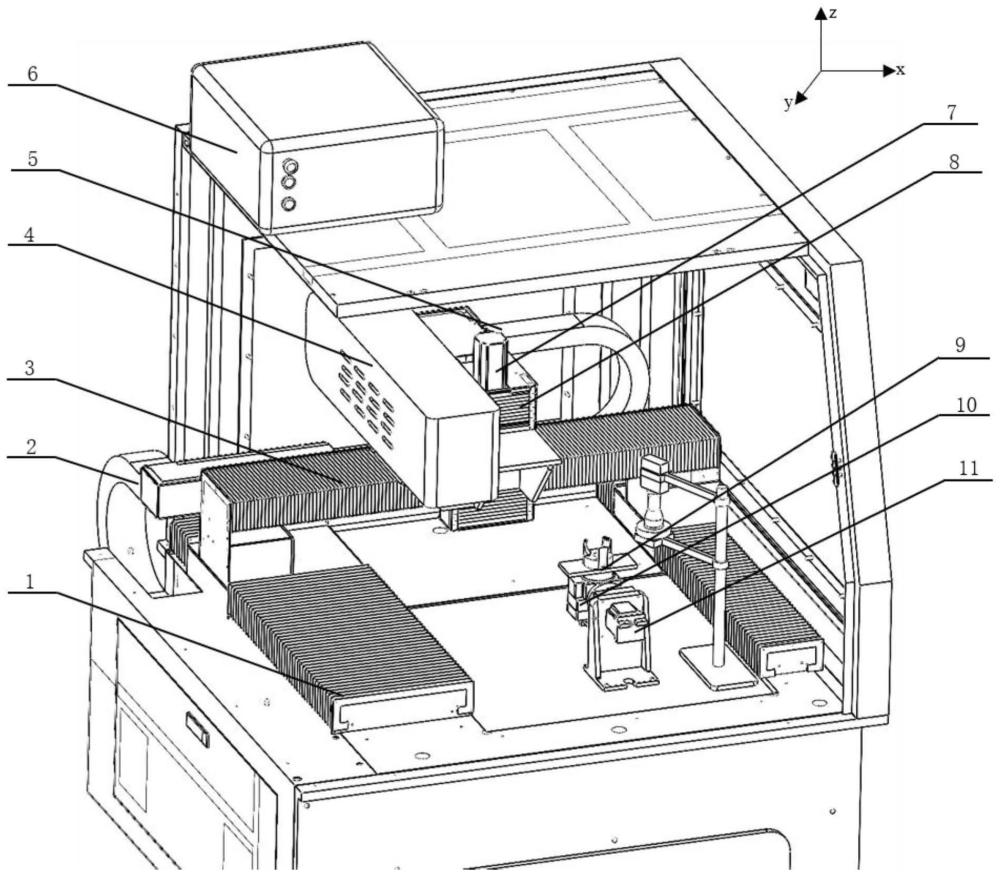

15、步骤(1)所述最大激光入射角为35°。

16、步骤(3)所述平面图案的对应关系如下:分区一的二维平面加工图案为圆形;分区二、分区三进行分块后的二维平面加工图案为扇环,分区二、分区三的扇环分块大小不同。

17、步骤(4)所述激光器与工件位置的确定具体为:进行分区一的激光加工时,工件水平放置,在激光加工软件中绘制与半球工件内径大小相同的圆形图案,开启激光器红光模式,移动激光器,将圆形红光与半球状工件内圆重合,此时激光器坐标位置为分区一加工位置;进行分区二的激光加工时,需将工件沿y轴方向倾斜30°,将加工分区二的扇环图案通过激光器红光模式照射在半球状工件内表面,控制激光器沿x轴平移相应距离,当扇环红光图形边缘与分区一圆形区域边缘重合时,再调整z轴高度,此时激光器坐标位置为分区二加工位置;同理可得分区三激光加工坐标位置;将各位置坐标进行记录,以完成加工程序编写,启动程序即可使激光器和工件自动移动至各加工区域位置。

18、步骤(5)所述激光加工具体为:工件固定于夹具中,水平放置,启动加工程序,以激光器初始位置为原点,当五轴运动系统带动激光器移动至分区一加工位置时,激光器会接收到由五轴运动系统发出的脉冲信号,收到信号后即按照分区一加工图案生成加工轨迹进行激光扫描加工;当激光器完成分区一的激光加工后,会发送脉冲信号至五轴运动系统,此时五轴运动系统将控制移动平台带动激光器位移至分区二加工位置,控制旋转平台带动工件倾斜30°,待激光器与工件到达指定位置后,五轴运动系统会再次给激光器发送信号,激光器即开始进行分区二的分块加工,每加工完成一个分块,即发送信号使五轴运动系统控制工件旋转,使未加工分块旋转至激光加工范围内,最终完成分区二的加工;分区三加工方式同分区二。

19、一种实现上述加工方法的半球状钛合金工件内表面的激光加工装置,包括夹具、激光器、五轴运动系统和控制系统;

20、所述激光器具备动态聚焦系统,包括扫描振镜和动态聚焦镜;

21、所述五轴运动系统包括移动平台和旋转平台;其中,移动平台与激光器连接,可带动激光器沿x、y、z轴方向移动;旋转平台与夹具连接,可使夹具倾斜或旋转,包括伺服电机、回转轴、角位移轴;

22、所述控制系统包括运动控制卡、电机驱动器和工控机。

23、所述激光加工装置,具体包括移动平台、旋转平台、夹具9、激光器4、激光发射源6;其中,移动平台包括x轴移动平台3、y轴移动平台1和z轴移动平台8;旋转平台包括回转轴10和角位移轴11;夹具9用于装载半球状钛合金工件,夹具9与旋转平台连接,以实现工件在角位移轴和回转轴方向运动;激光器4为红外纳秒光纤激光器,激光束从激光发射源6中发射,经过激光器4中的动态聚焦镜以及扫描振镜到达加工点,对半球状工件内表面进行激光加工;激光器4与z轴移动平台8连接,以实现升降。

24、本发明的机理为:

25、本发明加工半球状钛合金工件内表面方法的关键是通过五轴运动系统与激光器联动完成加工,保证激光加工过程中,激光入射角变化在合理范围内,即与在平面上激光加工后的表面粗糙度相比,加工后表面粗糙度值变化在30%以内的激光入射角范围。激光加工距离保持一致,极大程度减小了激光加工半球状工件内表面的能量变化。首先在平板钛合金材料表面进行激光参数化实验,探究激光参数对钛合金材料加工表面粗糙度的影响,得到一组优化参数可直接用于半球状工件内表面的激光加工。通过固定激光参数,不断改变平板钛合金材料倾斜角度,以探究激光入射角变化对钛合金材料加工表面粗糙度的影响,根据与激光垂直入射时材料表面粗糙度值对比,得到粗糙度值变化在可接受范围内的最大激光入射角,在激光加工半球状工件内表面过程中,待加工区域各点的激光入射角都必须小于最大激光入射角。基于实验所得的激光入射角范围,对半球状工件内表面进行加工区域划分,通过平行投影变换得到加工不同区域时的二维平面图案,通过旋转平台可使工件倾斜以改变加工区域激光入射角,使用具备动态聚焦功能的激光器依次完成各区域的加工。

26、本发明相对于现有技术,具有如下的优点及有益效果:

27、本发明方法能够实现半球状钛合金工件内表面的激光加工,可有效降低其表面粗糙度(本发明在激光功率p=100w,f=80khz,离焦量z=+9mm,扫描速度v=200mm/s,扫描间距d=0.02mm的参数下,可使半球状工件内表面粗糙度从sa=25μm降至sa=2.312μm,降低幅度达90.75%),改善表面形貌,保证内表面各区域加工质量的均匀性。

28、本发明基于激光入射角对半球状工件内表面进行加工区域划分,保证激光每次加工区域内各点的激光入射角在合理范围内,避免激光入射角过大导致光斑严重畸变的情况。

29、本发明所使用的激光器具有动态聚焦系统,能够在±20mm高度范围内根据加工点高度不同,动态调节激光焦点位置,保证在加工半球状工件内表面各区域过程中,激光加工距离一致,避免因激光加工距离不同而导致激光能量变化。

30、本发明使用五轴运动系统与激光器联动,共同完成半球状工件内表面的激光加工。五轴运动系统与激光器之间具备信号传输功能,可相互接收与发送脉冲信号,实现加工自动化,保证加工精度。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13040.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表