一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法

- 国知局

- 2024-06-20 16:33:40

本发明涉及一种利用溶液因温度引起的体积变化来填补筒形薄壁弱刚性结构加工后留有的型腔和空腔以便于筒形薄壁弱刚性结构加工的方法。

背景技术:

1、筒形薄壁构件在制造过程中,面临着因加工变形大、表面瑕疵频发和局部强度不足导致的形状和性能调控挑战,这些问题直接影响了薄壁构件的加工精度和表面完整性。随着大量材料的移除,构件壁变薄,其刚度显著下降(内在原因),使得在切削过程中的动态载荷作用下,零件易发生加工振动或切削变形,这大幅度降低了表面加工质量。受到零件本身刚度不足及切削过程中的载荷和残余应力的双重影响,薄壁构件容易出现加工偏差过大和表面缺陷问题,甚至可能导致零件报废,影响产品的按时交付。

2、薄壁件加工时在内部添加支撑是改善加工的方式之一,但传统支撑件通用性差,需要额外加工。同时,一部分以水为例的介质,因温度改变发生形态转变时,会出现固体密度小于液体密度的现象。如水发生液固转变,冰的体积可变为水的1.09倍。当水充满筒形薄壁弱刚性结构中发生液固转变时,按照长、宽、高三个方向均匀膨胀计算,则单个方向长度可变为水的1.03倍,即单方向可产生3%的变形量。内部的冰可以代替传统支撑件,在加工时,对薄壁件内壁提供支持力,改善加工。

3、因此,本发明提出了利用溶液体积变化提高薄壁结构加工刚度的方法,先利根据实验获取溶液发生液固变换的体积变化数据,选择合适的充型介质。再在薄壁弱刚性结构内添加硅橡胶类材料作为填充,以控制介质对内壁的支持力大小。即利用水或水溶液、聚苯乙烯、高分子树脂聚合物等均为可在温度变化过程发生明显体积变化的高膨胀系数材料,将上述材料作为介质基体,并将不可压缩材料作为填充结构,填充结构与基体共同形成一种结构、成份可控的高膨胀系数复合介质。将复合介质填充入薄壁件内部后,通过改变环境温度,使复合介质发生定量、定向胀形,实现薄壁件加工时刚度提升。再对变温充型加工的工件进行动态实时测试,对比仿真模型,验证加工质量提升效果,对薄壁弱刚性结构通过提高刚度改善加工有着重要意义。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种利用溶液体积变化消除筒形薄壁结构本身型腔和空腔并利于加工的方法,解决了薄壁弱刚性结构因加工产生大量的型腔和空腔导致的难加工、加工质量低的问题,显著提升薄壁件的动、静态刚度,对筒形薄壁弱刚性结构抑制不稳定切削和改善加工表面质量和加工变形有着重要意义。

3、(二)技术方案

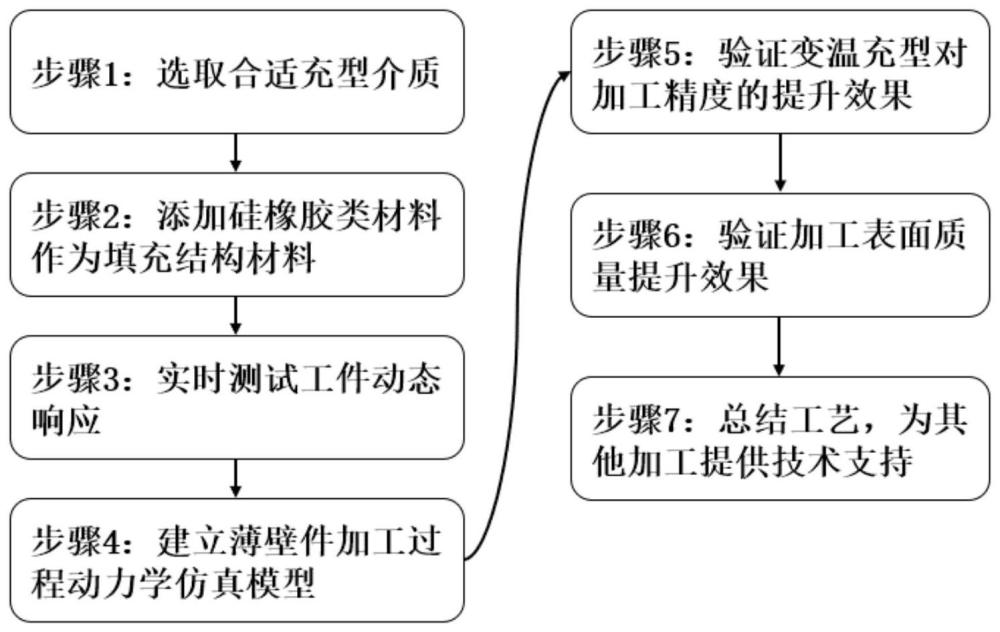

4、为实现上述目的,本发明提供如下技术方案:一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法。步骤如下:

5、步骤1:选取凝固膨胀比率高、成本低廉、凝固点接近室温的介质,如水及水溶液。开展不同介质溶液的结冰膨胀特性分析,探究介质基体在不同型腔形状膨胀力分布规律,并考虑溶解速度和融化后与切削加工的匹配性,确定介质溶液成份,并将其作为复合介质基体。

6、步骤2:为避免弱刚性筒形薄壁件内腔因全部填充介质导致的对内壁支持力过大,且便于变形量的控制,在弱刚性筒形薄壁件内腔添加硅橡胶类材料可以作为本发明一种理想的填充结构材料。

7、步骤3:对筒形薄壁件进行变温充型,介质发生液固转换。在变温充型工艺参数下,制备薄壁件试验件,并对试验件开展切削加工试验。实时测试工件动态响应。

8、步骤4:建立薄壁件加工过程动力学仿真模型。探究复合介质分布形式对刚度的影响。从动态测试数据中,开展阻尼(比)提取与分析,获得填充结构与基体复合后的抗振效果。为后续总结环节建立仿真基础,缩短其余薄壁件加工工艺选择。

9、步骤5:精加工完成后,获得试件的加工变形数据,将其与未使用本发明直接加工的筒形薄壁件进行比对,验证变温充型对加工精度的提升效果。

10、步骤6:应用表面粗糙度仪,对加工表面粗糙度进行形貌分析;应用x射线衍射仪,对加工后的表面残余应力进行测试;验证变温充型对加工表面质量的提升效果。

11、步骤7:基于仿真和实验结果,对复合介质制备、变温充型工艺、变温充型后试件切削加工等过程进行总结和归纳,为后续筒形薄壁件高性能制造提供技术支撑。

12、优选的,步骤3中在加工过程中,在试件上布置加速度传感器,应用动态特性测试系统,实时测试工件在切削载荷作用下的动态响应。

13、优选的,步骤4中将动态测试与动力学仿真相结合,分析不同胀形量的张紧力对薄壁件的应力刚化效应,对比不同部位加工动态响应。

14、优选的,步骤5中通过升温或降温去除薄壁件内部的充型复合介质,应用三坐标测量机或三维激光扫描仪,测量试件外形点云数据。

技术特征:1.一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法,步骤如下:

2.根据权利要求1所述的一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法,其特征在于:所述步骤2中,使用硅橡胶类材料作为填充,填充材料有效对筒形内腔进行划分,进而控制金属薄壁结构在内部介质液固变换时产生对内壁支持力大小。

3.根据权利要求1所述的一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法,其特征在于:所述步骤3中,在试件上布置加速度传感器,应用动态特性测试系统,实时测试已完成复合介质变温充型后的工件在切削载荷作用下的动态响应。

4.根据权利要求1所述的一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法,其特征在于:所述步骤3中,薄壁弱刚性结构因复合介质变温充型而使得本身从筒形薄壁件转变为实心加工件,降低加工中加工件因自身刚度低发生的加工变形,改善加工条件,进而提升加工效果。

5.根据权利要求1所述的一种弱刚性筒形薄壁件复合介质变温充型刚度强化调控方法,其特征在于:所述步骤4中,将步骤3中获得完成复合介质变温充型后的工件在切削载荷作用下的动态测试与动力学仿真相结合,分析不同胀形量的张紧力对薄壁件的应力刚化效应,对比不同部位加工动态响应。

技术总结本发明公开一种弱刚性筒形薄壁件复合介质变温充型残余应力调控方法,包括以下步骤:步骤1:选取合适充型介质;步骤2:在薄壁弱刚性结构内添加硅橡胶类材料作为填充;步骤3:基体全部凝固完成胀形,试测量工件在加工过程中的动态响应;步骤4:建立薄壁件加工过程动力学仿真模型;步骤5:验证变温充型对加工精度的提升效果;步骤6:验证加工表面质量提升效果;步骤7:总结工艺,为其他加工提供技术支撑。从而更加准确、有效的变温充型作用下弱刚性薄壁件塑性强化的发生条件和规律,对筒形薄壁弱刚性结构抑制不稳定切削和改善加工表面质量和加工变形有着重要意义。技术研发人员:高瀚君,杨尚儒,吴琼,闫坤受保护的技术使用者:北京航空航天大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/13768.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表