铁镍基合金管及制备方法和在制备多晶硅还原炉中的应用与流程

- 国知局

- 2024-06-20 16:42:15

本发明属于钢铁金属深加工,具体涉及一种铁镍基合金管及制备方法和在制备多晶硅还原炉中的应用。

背景技术:

1、铁镍基合金在高温下仍然具有良好的力学性能,同时具有较强的高温抗蠕变强度以及优良的抗氧化性能,对各种废气、碱性溶液和大多数有机酸及其化合物的耐蚀性能良好,因此被广泛应用在制造石化工业中的催化管、对流管、急冷管、裂化管以及核反应堆中的高温热交换机器配件中。

2、铁镍基合金进行管材成型时,由于该材料在高温下仍具有较大的变形抗力,国内大部分生产厂商通过热挤压的方式生产荒管,而国内进行热加压生产铁镍基合金钢管,都需将坯料进行预先打通孔,配合扩孔进行生产,同时由于挤压的特性,坯料不能完全从挤压模中挤出,需要进行压余切除,会造成较大的金属损耗,整体仅荒管的成材率只有85%左右,此外在热挤压过程中需要对坯料进行多次重复加热,能源消耗也较大,会造成生产成本的增高。因此需要一种能够制造成本较低、管材成材率高的方式进行生产。而目前较为满意的手段为通过斜轧穿孔的方式进行管材成型,但由于穿孔变形较为复杂,工艺参数调整较为复杂,铁镍基合金的变形抗力较大等原因,国内制造商仍较少使用穿孔方式生产。

技术实现思路

1、本发明的目的是针对现有技术的缺陷,提供了一种铁镍基合金管及制备方法和在制备多晶硅还原炉中的应用。

2、具体的,本发明提供的铁镍基合金管的制备方法,包括以下工序:坯料检查、坯料剥皮、定心打孔、锯切、坯料加热、穿孔变形、一次酸洗、冷轧、热处理、二次酸洗。

3、上述的铁镍基合金管的制备方法,按重量百分比计,所述铁镍基合金管,包括:c0.06%~0.1%,si≤1%,mn 1.0%~1.5%,p≤0.01%,s≤0.01%,cr 19%~23%,ni30%~35%,cu 0.5%~0.75%,fe≥39.5%,al 0.15%~0.6%,ti 0.15%~0.6%。

4、上述的铁镍基合金管的制备方法,坯料剥皮工序中,剥皮的厚度为1~2mm,剥皮后的车刀纹深度<0.5mm,剥皮后的整支料外径偏差≤1.5mm。

5、上述的铁镍基合金管的制备方法,定心打孔工序中,定心孔尺寸为坯料直径的0.2倍,公差为±1mm;定心孔深度为25~40mm,公差为±1mm。

6、上述的铁镍基合金管的制备方法,坯料加热工序中,预热段温度为950±30℃,预热段时间≤0.5min/mm厚度,加热段炉温为1120±30℃,加热时间为0.8~1min/mm厚度;均热段温度为1140±10℃,均热段时间为1~2.5min/mm厚度;出炉温度内外温差要控制在15~20℃。

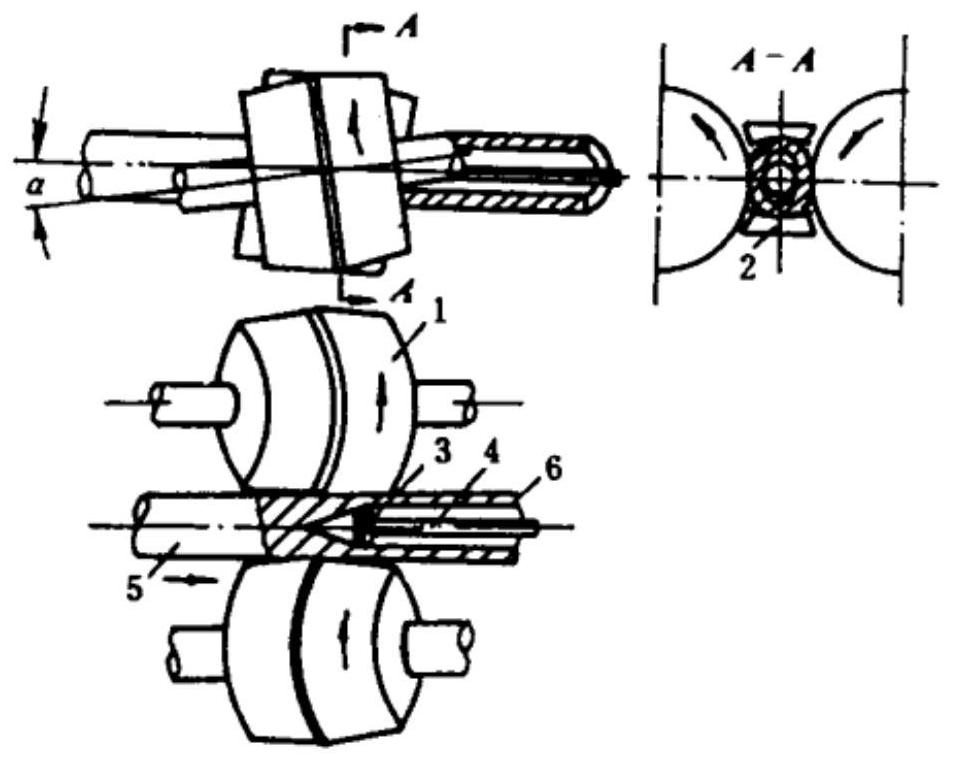

7、上述的铁镍基合金管的制备方法,穿孔变形工序中,穿孔速度为80~100mm/s,穿孔送进角为10°;其中,轧辊间距、导板间距、顶头前伸量按下表进行控制:

8、 坯料直径(mm) 轧辊间距(mm) 导板间距(mm) 顶头前伸量(mm) 110~115 98~101 107~111 59~71 180~194 164~167 178~181 151~169 210~230 194~196 209~212 164~175

9、。

10、上述的铁镍基合金管的制备方法,一次酸洗和二次酸洗工序中,酸洗液为硝酸和氢氟酸混合酸液,硝酸浓度为100~260g/l,氢氟酸浓度为20~50g/l,酸洗温度为30~70℃,酸洗时间为10~30min。

11、上述的铁镍基合金管的制备方法,热处理工序中,预热温度为1130±100℃,预热时间为10~15min;加热温度为1170±30℃,加热时间为15~20min;均热温度为1180±10℃,均热时间为2~3min/mm厚度。

12、另一方面,本发明提供了一种铁镍基合金管,其采用上述的铁镍基合金管的制备方法制备。

13、又一方面,本发明还提供了上述的铁镍基合金管在制备多晶硅还原炉中的应用。

14、本发明的技术方案具有如下的有益效果:

15、(1)本发明通过原料检验、剥皮、定心打孔、高温加热+快速穿孔得到荒管,再进行酸洗、冷轧、热处理等工序,生产制造的铁镍基合金管管尺寸精确,内孔检验无裂纹、发纹、划伤、雀皮等缺陷,外表面检查无裂纹、划伤、折叠等缺陷,适合多晶硅还原炉用的铁镍基合金管;

16、(2)本发明通过控制坯料加热工艺、热穿孔中送进角、轧辊间距、导板间距、顶头前伸量等工艺参数,可以保证本发明中提到范围内的铁镍基合金能够顺利的进行穿孔变形,同时内外表面良好,没有明显缺陷;

17、(3)本发明采用的酸洗工艺,可以保证铁镍基合金在热加工后的氧化皮能够去除干净,保证成品及半成品管表面光滑干净;

18、(4)本发明采用的热处理工艺,能够保证铁镍基合金的加工硬化消除干净,其内部晶粒尺寸均匀,力学性能良好;

19、(5)本发明通过采用穿孔工艺生产铁镍基合金,相比较传统热挤压的制造方式,能够大大提高成材率,降低生产成本。

技术特征:1.一种铁镍基合金管的制备方法,其特征在于,包括以下工序:坯料检查、坯料剥皮、定心打孔、锯切、坯料加热、穿孔变形、一次酸洗、冷轧、热处理、二次酸洗。

2.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,按重量百分比计,所述铁镍基合金管,包括:c 0.06%~0.1%,si≤1%,mn1.0%~1.5%,p≤0.01%,s≤0.01%,cr 19%~23%,ni 30%~35%,cu0.5%~0.75%,fe≥39.5%,al 0.15%~0.6%,ti 0.15%~0.6%。

3.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,坯料剥皮工序中,剥皮的厚度为1~2mm,剥皮后的车刀纹深度<0.5mm,剥皮后的整支料外径偏差≤1.5mm。

4.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,定心打孔工序中,定心孔尺寸为坯料直径的0.2倍,公差为±1mm;定心孔深度为25~40mm,公差为±1mm。

5.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,坯料加热工序中,预热段温度为950±30℃,预热段时间≤0.5min/mm厚度,加热段炉温为1120±30℃,加热时间为0.8~1min/mm厚度;均热段温度为1140±10℃,均热段时间为1~2.5min/mm厚度;出炉温度内外温差要控制在15~20℃。

6.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,穿孔变形工序中,穿孔速度为80~100mm/s,穿孔送进角为10°;其中,轧辊间距、导板间距、顶头前伸量按下表进行控制:

7.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,一次酸洗和二次酸洗工序中,酸洗液为硝酸和氢氟酸混合酸液,硝酸浓度为100~260g/l,氢氟酸浓度为20~50g/l,酸洗温度为30~70℃,酸洗时间为10~30min。

8.根据权利要求1所述的铁镍基合金管的制备方法,其特征在于,热处理工序中,预热温度为1130±100℃,预热时间为10~15min;加热温度为1170±30℃,加热时间为15~20min;均热温度为1180±10℃,均热时间为2~3min/mm厚度。

9.一种铁镍基合金管,其特征在于,采用权利要求1~8任一项所述的铁镍基合金管的制备方法制备。

10.权利要求9所述的铁镍基合金管在制备多晶硅还原炉中的应用。

技术总结本发明属于钢铁金属深加工技术领域,具体涉及一种铁镍基合金管及制备方法和在制备多晶硅还原炉中的应用。本发明提供的铁镍基合金管的制备方法,包括以下工序:坯料检查、坯料剥皮、定心打孔、锯切、坯料加热、穿孔变形、一次酸洗、冷轧、热处理、二次酸洗。本发明生产制造的铁镍基合金管管尺寸精确,内孔检验无裂纹、发纹、划伤、雀皮等缺陷,外表面检查无裂纹、划伤、折叠等缺陷,适合多晶硅还原炉用的铁镍基合金管。技术研发人员:宋博,刘恒,李树伟,卫文攀,李强,董亚彪,郭盈春,侯楠受保护的技术使用者:山西太钢不锈钢股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240618/14078.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表