一种自动翻锭过跨锯切生产线的制作方法

- 国知局

- 2024-06-20 17:04:38

本发明涉及铜及铜合金铸锭锯切加工,具体涉及一种自动翻锭过跨锯切生产线。

背景技术:

1、铜及铜合金板带的完整生产流程为配料→加料→熔炼→铸造→锯切→轧制,其配置的生产厂房包括原料跨、熔铸车间、轧制车间,其中原料跨、熔铸车间相连,由于熔铸车间生产环境差,一般轧制车间会与熔铸车间分离设置,熔铸车间与轧制车间之间设置有沿轨道移动的电动平板车,用于运输锯切加工后的铸锭。

2、目前国内外铜及铜合金铸锭的生产,主要采用立式半连续结晶铸造工艺,生产出的铜及铜合金铸锭呈竖直状态;该工艺生产的铸锭,由于铸锭起铸阶段和结束铸造缩尾阶段形成的铸锭,其头尾质量较差,在后续轧制加工前,需要将铸锭头尾部分采用锯切机锯切掉;目前广泛应用的铸锭锯切生产线均采用水平式上料装置,铜及铜合金铸锭通过天车用吊钳将原先竖直的铸锭,最终以水平方式吊运至锯切机的上料台上,在上料台上的铸锭通过步进形式被送至锯切机的上料辊道上,经上料辊道送入锯切机进行锯切作业;

3、现有铜及铜合金铸锭从竖直状态最终水平吊运至上料装置的具体过程为:天车首先用吊钳吊住铸锭的上端(头部)将铸造完成的竖直铸锭从铸井中吊出,移动天车将铸锭吊运至毛锭临时存放区,然后将铸锭缓慢下落,待铸锭底部(尾部)接触到地面后,一边水平移动吊钳、一边将吊钳缓慢下落,慢慢将铸锭倾斜,最终将铸锭放平在毛锭临时存放区的地面呈水平状态,放平后的铸锭再通过吊钳吊运至铸锭锯切机的上料台上;

4、上述吊运铸锭的过程存在以下问题:1、由于铸锭长度过长(通常为6.0-8.5米)、重量过大(5-25吨),因此铸锭吊运过程存在相当的危险性,尤其是铸锭在倾斜放平的过程中,由于铸锭需要与吊钳钳口之间会发生旋转,当旋转角度过大时很容易发生铸锭脱落掉下事故,是整个铸锭吊运过程中最容易发生危险的阶段;一旦发生铸锭掉落事故,可能会砸坏厂房墙壁、柱子以及周边设备,甚至发生人员伤亡事故;2、铸锭在毛锭临时存放区水平暂存时,为避免铸锭占用过长的空间,水平暂存的铸锭通常与铸锭锯切生产线呈垂直状态,因此在将水平铸锭吊运至上料台上时,需要将铸锭吊起在空中旋转90°,铸锭在空中旋转时,需要较大的操作空间,还要缓慢旋转防止铸锭转动惯量过大,同时还要估计铸锭与厂房墙壁、柱子、设备之间的距离,因此导致吊运操作危险性高、难度大、效率低;特别是吊运旋转过程中,地面一律不许有人员及车辆通过,因此也影响到其他人员和车辆的正常工作。

5、铸锭在锯切加工完成后,吊运至电动平板车上进行运输时,同样存在将铸锭吊起在空中旋转90°的操作,因此也存在吊运危险性高、效率低、影响其他人员和车辆正常工作的问题。

6、对于上述种种问题的存在,在新建铜及铜合金板带生产项目时,必须应予考虑并加以解决,但现有铸锭锯切生产线由于其结构限制,无法满足解决上述问题的要求,因此需对其进行改进。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种自动翻锭过跨锯切生产线,包括翻锭机、进料辊道、锯切机、储料台,其中翻锭机、进料辊道、锯切机依序设置在铸锭熔铸车间,储料台设置在轧制加工车间,锯切机与储料台之间设置有轨道,轨道上移动设置有过跨辊道车;相邻翻锭机设置有储料坑,储料坑内设置有储料架;铸锭以竖直状态临时储存在储料架上,缩短铸锭水平放置储存所占用的长度空间;翻锭机将竖直状态的铸锭翻转成水平状态,省去以往天车吊运铸锭平放在毛锭临时存放区的操作,锯切加工完成后的铸锭可自动移动至过跨辊道车进行运输,完全省去了将铸锭吊运至电动平板车的操作,从而极大提高了铸锭锯切加工过程的吊运安全性和生产效率。

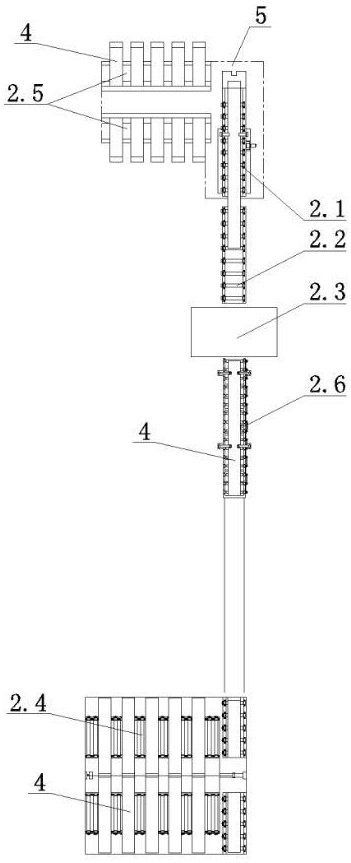

2、为了实现所述发明目的,本发明采用如下技术方案:一种自动翻锭过跨锯切生产线,设置在铸锭熔铸车间与轧制加工车间之间,用于铜及铜合金铸锭铸造完成后的头尾锯切加工及锯切加工后的转运;铸锭熔铸车间内设置有天车及并列设置的若干台熔铸机组;

3、自动翻锭过跨锯切生产线与并列设置的若干台熔铸机组垂直设置,其包括翻锭机、进料辊道、锯切机、储料台、过跨辊道车,其中翻锭机、进料辊道、锯切机依序设置在铸锭熔铸车间,储料台设置在轧制加工车间,锯切机与储料台之间设置有轨道,过跨辊道车移动设置在轨道上;

4、自动翻锭过跨锯切生产线生产时,翻锭机呈竖起状态,天车垂直吊运铸锭至竖起状态的翻锭机上,翻锭机翻转,将竖直状态的铸锭转变为水平状态,因此省去以往天车将毛锭临时存放区的铸锭吊运至铸锭锯切生产线时,铸锭在空中旋转90°的操作,极大降低了铸锭吊运作业的危险性,同时提高了吊运作业效率;铸锭经进料辊道输送至锯切机进行铸锭头部或尾部锯切加工;锯切加工后的铸锭自动移动至过跨辊道车上,经过跨辊道车输送至轧制加工车间的储料台上,因此省去了以往吊车吊运铸锭在空中旋转90°、再放置在电动平板车上的操作,极大提高了加工后铸锭的转运效率,同时消除了吊运铸锭的危险性,也不再影响其他人员和车辆的正常工作。

5、进一步的,相邻翻锭机设置有储料坑,因铸锭长度通常有6.0-8.5米,如将翻锭机直接设置在地面,会使放置在翻锭机上的铸锭重心过高,一旦铸锭发生倾倒会危及周边工作人员的生命安全,或损坏周边设备,同时翻锭机翻转的驱动力也会过大;在翻锭机侧边设置储料坑后,翻锭机在竖直状态下其下端会位于储料坑内,因此极大降低了放置在翻锭机上铸锭的重心高度,即使铸锭发生倾倒,铸锭会靠在储料坑的边缘,因此不会危及周边工作人员的生命安全或损坏周边设备;翻锭机通过设置在翻锭机底座上的铰接座铰接设置在储料坑侧边的台阶面上,当翻锭机翻转时绕铰接轴转动,由竖直状态转变为水平状态(或由水平状态转变为竖直状态)。

6、进一步的,翻锭机底座与翻锭机之间设置有翻锭机驱动油缸,翻锭机驱动油缸驱动翻锭机绕铰接轴转动,完成翻转动作。

7、进一步的,翻锭机上铰接设置有由卡锭爪驱动油缸驱动的卡锭爪,铸锭在竖直状态下落在翻锭机上后,卡锭爪由卡锭爪驱动油缸驱动旋转卡住铸锭,防止铸锭在翻转过程中发生侧向倾倒。

8、进一步的,储料坑内固定设置有1个以上储料架,铸锭在储料架上以竖直状态进行储存,因储料架设置在储料坑内,极大降低了放置在储料架上铸锭的重心高度,即使铸锭发生倾倒,铸锭会靠在储料坑的边缘,因此不会危及周边工作人员的生命安全或损坏周边设备;铜及铜合金铸锭翻锭锯切生产线的生产效率远高于熔铸机组的生产效率,因此铜及铜合金铸锭翻锭锯切生产线的生产安排通常为单班制或双班制,企业灵活选择低谷电价时段进行锯切作业,以节省用电成本,因此铸锭锯切加工前通常需要临时储存一段时间,待规格相同的一批铜或铜合金铸锭全部铸造完成后,一次进行锯切作业;在采用以往铸锭水平放置在毛锭临时存放区的方法时,因铸锭长度会占用过大的长度空间,因此不得不设置较大的毛锭临时存放区,导致生产车间面积利用率降低,间接提高了企业的生产成本;而采用设置储料坑内的储料架以竖直状态储存铸锭后,则极大降低了铸锭临时储存占用的长度空间,从而降低了企业的生产成本。

9、进一步的,储料台包括储料台底座、接料辊道、储料辊道、挡料板组件、铸锭驱动系统;接料辊道、储料辊道、挡料板组件、铸锭驱动系统通过支撑板固定设置在储料台底座上部;锯切加工后的铸锭首先进入储料台的接料辊道上,再经铸锭驱动系统驱动进入储料辊道上临时储存;接料辊道、储料辊道共同设置在储料台底座上的结构,可以进一步缩短自动翻锭过跨锯切生产线的长度。

10、进一步的,挡料板组件上设置有行程开关、拉绳传感器,拉绳传感器的拉绳外端固定设置在铸锭驱动系统的驱动块组件上;行程开关有两个作用:1、作为第一块铸锭在储料辊道移动的限位装置,控制第一块铸锭在储料辊道上的停止位置;2、作为储料辊道上放置的第一块铸锭宽度尺寸的测量基准;拉绳传感器用于动态检测铸锭驱动系统中驱动块组件的实时位置;行程开关、拉绳传感器均电性连接至翻锭锯切生产线的控制系统中,控制系统中预设有储料辊道上相邻铸锭的间隔距离,另外拉绳传感器工作前,需做零点位置校准;储料辊道没有铸锭时,行程开关处于断开状态,当铸锭驱动系统驱动第一块锯切完成后的铸锭移动到储料辊道上与行程开关接触时,行程开关闭合发出闭合信号至控制系统,此时拉绳传感器输出的测量值传输至控制系统中作为铸锭的宽度,完成铸锭的宽度测量;在后续锯切完成后的铸锭移动到储料辊道上时,控制系统根据行程开关的闭合状态、测量出的铸锭宽度尺寸、预设的相邻铸锭的间隔距离、拉绳传感器输出的测量值,自动控制驱动块组件的移动行程,从而控制铸锭在储料辊道上的储存位置,自动保证相邻铸锭之间的间隔距离(该间隔距离用于吊钳吊运铸锭时,防止与相邻铸锭发生干涉);另外拉绳传感器输出的测量值还用于监测驱动块组件的极限运动距离,避免驱动块组件越位而造成铸锭驱动系统的损坏,该种方式省去了用于监测驱动块组件极限运动距离的限位开关、及检测每块铸锭放置位置的限位开关,减少了锯切生产线上传感器的数量;挡料板组件上行程开关、拉绳传感器的组合设置结构,以极少的传感器数量实现了铸锭在储料辊道上移动设置的自动化,在铸锭宽度尺寸发生变化时,也无需作业人员干预,减少了操作失误几率,减轻了作业人员的工作负担,解决了作业人员因操作不当造成的撞机问题。

11、进一步的,铸锭驱动系统包括驱动链轮组合a、驱动链轮组合b、驱动块组件、链条,驱动链轮组合a、驱动链轮组合b中均设置有双链轮,以提高铸锭驱动系统的驱动能力;链条回转设置在驱动链轮组合a、驱动链轮组合b的链轮之间,驱动块组件通过链轮销轴固定设置在链条上;驱动链轮组合a驱动链条回转,链条回转带动驱动块组件运动,驱动块组件驱动铸锭在储料辊道上移动。

12、进一步的,驱动块组件上铰接设置有驱动爪,驱动爪单向驱动加工后的铸锭在储料辊道上移动。

13、进一步的,过跨辊道车包括辊道车体、转运辊、车轮、转运卡爪、电动缸;辊道车体为型钢焊接构成的框架结构;转运辊设置有若干个,转运辊通过轴承座转动设置在辊道车体上部,相邻转运辊支架通过链轮、链条连接,由电机通过链轮、链条驱动其中一个转运辊旋转,从而通过链条驱动所有转运辊旋转,转运辊旋转用于驱动铸锭在过跨辊道车上的移动;车轮转动设置在辊道车体下部,车轮连接有驱动电机,驱动车轮旋转;转运卡爪与辊道车体铰接连接,电动缸铰接设置在转运卡爪与辊道车体之间,当电动缸伸长或收缩时,驱动转运卡爪合拢或张开,当转运卡爪合拢时夹持住放置在过跨辊道车上铸锭,防止铸锭在转运过程中移动或脱落。

14、由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种自动翻锭过跨锯切生产线,包括翻锭机、进料辊道、锯切机、储料台,其中翻锭机、进料辊道、锯切机依序设置在铸锭熔铸车间,储料台设置在轧制加工车间,锯切机与储料台之间设置有轨道,轨道上移动设置有过跨辊道车;相邻翻锭机设置有储料坑,储料坑内设置有储料架;铸锭以竖直状态临时储存在储料架上,缩短铸锭水平放置储存所占用的长度空间;翻锭机将竖直状态的铸锭翻转成水平状态,省去以往天车吊运铸锭平放在毛锭临时存放区的操作,锯切加工完成后的铸锭可自动移动至过跨辊道车进行运输,完全省去了将铸锭吊运至电动平板车的操作,从而极大提高了铸锭锯切加工过程的吊运安全性和生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240618/14798.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表