一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法与流程

- 国知局

- 2024-06-21 09:48:17

本技术发明属于航空用镁、铝合金铸件及零件钢管油路外壁铸造缺陷焊接修复领域,涉及航空用镁、铝铸件及零件焊接修复过程中增强冷却效果控制焊处塌陷和变形。涉及一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法。

背景技术:

1、镁、铝合金具有比强度高、密度低,广泛应用于航空零件制造领域。铝、镁合金航空铸造的零件大多结构复杂,部分位置采用钢管作为内油路,具有结构稳定、油路承油压能力强的优点。但由于钢与铝、镁的膨胀系数差异大,导热速度的区别明显的特点,在浇注过程中,极易在铝和镁的铸造基体中产生缺陷,如疏松、线性裂纹等缺陷。一般采用手工氩弧焊补焊的方式进行焊接修复,但手工氩弧焊热输入较大,在焊接修复过程中极易造成钢管油路塌陷,堵塞油路,导致铸件报废,产生损失。

技术实现思路

1、发明目的

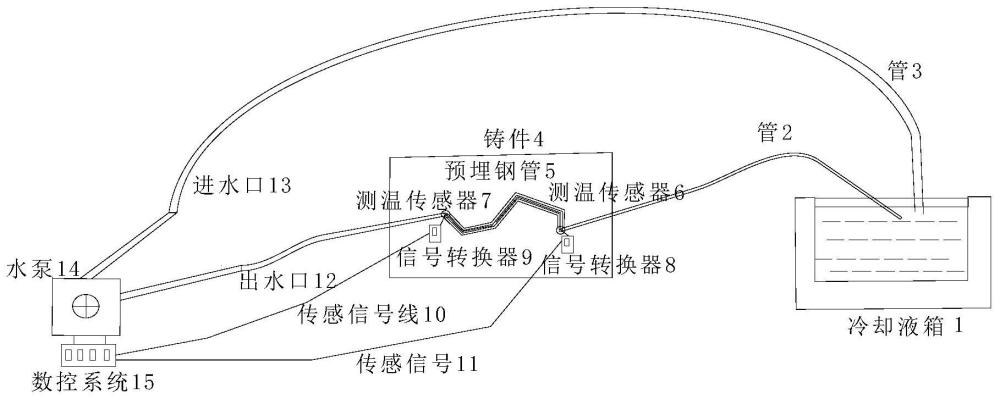

2、采用加强冷却的办法可以有效控制氩弧焊修复过程中的热输入,可防止钢管油路的塌陷。本发明主要解决镁、铝合金铸件钢管油路发现缺陷后的焊接修复过程热输入控制问题,避免钢管油路在焊接过程中产生塌陷堵塞油路问题。本发明通过在焊接过程中向钢管油路通入冷却水,并采用辅助设备控制水温,避免了钢管表面在焊接过程中产生过热而塌陷。本发明目的是通过设计的温度控制系统,控制钢管在焊接修复时的温度,避免钢管因过热而产生塌陷。

3、技术方案

4、一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法,本发明涉及材料为铸造铝合金和铸造镁合金,铸件缺陷形貌图如图1所示,待修复缺陷通常为疏松、裂纹等,修复尺寸约为15mm*15mm,厚度约为6mm(留1mm余量)。

5、本发明的目的是提供一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法,包括如下步骤:

6、步骤一、通过x射线衍射检测和荧光渗透检验对焊接修复区域表面质量进行评估,验证修复工艺是否满足铸件质量要求;

7、步骤二、通过x射线衍射检测和荧光渗透检验对铸件预埋钢管油路进行检测,寻找表面和内部缺陷,将发现的缺陷打磨去除,采用丙酮或酒精清洗待修复区表面;

8、步骤三、将修复所用丝材采用钢刷或砂纸打磨清理掉表面氧化膜,同时采用手工氩弧焊方式进行焊接修复;

9、步骤四、采用尺寸检验工具对修复后的局部尺寸进行测量,确保厚度符合设计要求;

10、步骤五、通过x射线衍射检测和荧光渗透检验对修复位置进行检查,要求无裂纹缺陷。

11、优选的,所述步骤一中检验所需修复试样,从实际修复试样中取得,以获得实际修复质量的评估。

12、优选的,所述的修复所用丝材为一种铝、镁合金焊丝,焊丝直径2~6mm,其成分应与被焊接修复材料成分相同。

13、优选的,所述步骤三中手工氩弧焊接修复工艺参数为:电流90~200a,采用氩气作为保护气,氩气流量为15l/min~20l/min,电弧干伸长为5mm~10mm,清洁宽度为5mm~12mm。

14、优选的,所述步骤三中待修复的预埋钢管油路应接入温度控制系统,钢内温度控制在90℃以内。

15、优选的,所述步骤三中手工氩弧焊修复策略为采用游标卡尺检验待修复区域尺寸,根据铸件修复位置的特征形状,将待修复区域修形,以达到铸件要求的尺寸标准。

16、本申请的有益效果在于:

17、1.本发明通过焊接修复温度控制系统,能够避免预埋钢管在修复过程中产生塌陷、穿透等二次缺陷,影响修复质量。

18、2.本发明通过焊接修复温度控制系统,能够避免修复过程中较大的热输入所产生的铸件、预埋钢管变形和应力集中,焊接修复温度控制系统可以有效将修复过程的高热输入带出,并根据钢管内温度进行反馈控制。

19、3.本发明为快速响应系统,连接方式为快速接头,操作过程简洁方便,适用范围广,同时所需后处理少且成本较低,便于推广应用。

技术特征:1.一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,所述步骤一中检验所需修复试样,从实际修复试样中取得,以获得实际修复质量的评估。

3.如权利要求2所述的方法,其特征在于,所述的修复所用丝材为铝、镁合金焊丝,其成分应与被焊接修复材料成分相同。

4.如权利要求3所述的方法,其特征在于,所述铝、镁合金焊丝,焊丝直径2mm~6mm。

5.如权利要求4所述的方法,其特征在于,所述步骤三中手工氩弧焊接修复工艺参数为:电流90~200a,采用氩气作为保护气。

6.如权利要求5所述的方法,其特征在于,氩气流量为15l/min~20l/min,电弧干伸长为5mm~10mm,清洁宽度为5mm~12mm。

7.如权利要求6所述的方法,其特征在于,所述步骤三中待修复的预埋钢管油路应接入温度控制系统,钢内温度控制在90℃以内。

8.如权利要求7所述的方法,其特征在于,所述步骤三中手工氩弧焊修复策略为采用游标卡尺检验待修复区域尺寸,根据铸件修复位置的特征形状,将待修复区域修形,以达到铸件要求的尺寸标准。

技术总结本技术发明属于航空用镁、铝合金铸件及零件钢管油路外壁铸造缺陷焊接修复领域,涉及航空用镁、铝铸件及零件焊接修复过程中增强冷却效果控制焊处塌陷和变形。涉及一种铝、镁合金铸件预埋钢管油路外表面焊接修复方法。通过在焊接过程中向钢管油路通入冷却水,并采用辅助设备控制水温,避免了钢管表面在焊接过程中产生过热而塌陷。本发明目的是通过设计的温度控制系统,控制钢管在焊接修复时的温度,避免钢管因过热而产生塌陷。技术研发人员:申发明,崔岩峰,吕文生,蔡增辉,邵童阁,郑欣,康洪岩,徐加平,李奇,韩永华受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表