一种高精度曲面转印装置及方法

- 国知局

- 2024-07-05 15:43:29

本发明涉及曲面转印领域,尤其涉及一种高精度曲面转印装置及方法。

背景技术:

1、转印技术是一种从供体基底到受主基体组装转移物体材料的一种技术,其基本工作过程包括拾取和释放两个阶段。在拾取阶段,利用印章将器件从源基体上剥离;在释放阶段,将器件释放到柔性/弯曲目标基体表面上。在图案转印时,可以先在平面衬底上制造出图案,然后通过转印技术将图案从平面衬底转移到曲面上。

2、转印技术在曲面图案制备领域具有巨大潜力,但它仍然面临着许多挑战。最迫切需要解决的问题是如何高精度、高效率的将图案从平面转印至曲面上。

3、中国发明专利cn202310750819.9“一种适用于柔性电子器件的曲面转印装置及方法”。提出了适用于柔性电子器件的曲面转印装置,通过控制阵列密集排布的插针气压和测距传感器,以实现柔性电子器件的吸附和变形,能够保有效减少对柔性电子器件的损害,实现无损转印。但是该设备在大曲率曲面上转印受限。

4、中国发明专利cn202010534781.8“柔性电子器件的曲面转印装置和曲面转印方法”。提供了一种柔性电子器件的曲面转印装置和曲面转印方法。该转印装置通推拉部带动曲面零件进出空腔,在曲面零件进入空腔时使弹性膜变形而将柔性电子器件按压至曲面零件,实现柔性电子器件贴合于曲面零件,机械化操作使得转印重复性较好,且弹性膜施力均匀有利于柔性电子器件贴附紧密。虽然这种方式可以获得较高的曲面定位精度,但由于是通过弹性膜变形而将柔性电子器件按压至曲面零件,以此无法保证柔性电子器件转印后在目标基体表面具有较高的几何精度。

5、中国发明专利cn201610535950.3“一种基于可热降解柔性印章的薄膜转印装置与方法”。描述了一种基于可热降解柔性印章的薄膜转印装置与方法,该装置将加载在加热板上的聚α-甲基苯乙烯聚合物作为转移印章,通过全局加热致聚合物热降解,使柔性印章上的薄膜或器件功能层以一种简易、可控的方式剥落至目标衬底,从而将功能单元选择性地转印到目标衬底上。该发明适用于自动化控制的大规模无机柔性可延展电子器件的制备,但是通过加热降解的方式,降低了效率,适配性较差。

技术实现思路

1、本发明的目的在于克服以上现有技术的缺陷,发明一种高精度曲面转印装置及方法。本发明为了克服图案转印时,在目标基体表面上定位精度与几何精度较差、效率低、适配性较差等问题。设计一种高精度曲面转印装置及方法,首先运用共形算法,在仿真软件中建模仿真和实验相结合,得到胶头变形下平面和曲面之间的位置映射关系,以此计算得到所需要的图案,然后在刻板上制备该图案,用对准杆和对准板进行高精度对准,再用柔性胶头将刻板上的图案拾取并释放到曲面上,从而实现曲面图案的高精度和高效率转印。

2、本发明的技术方案:

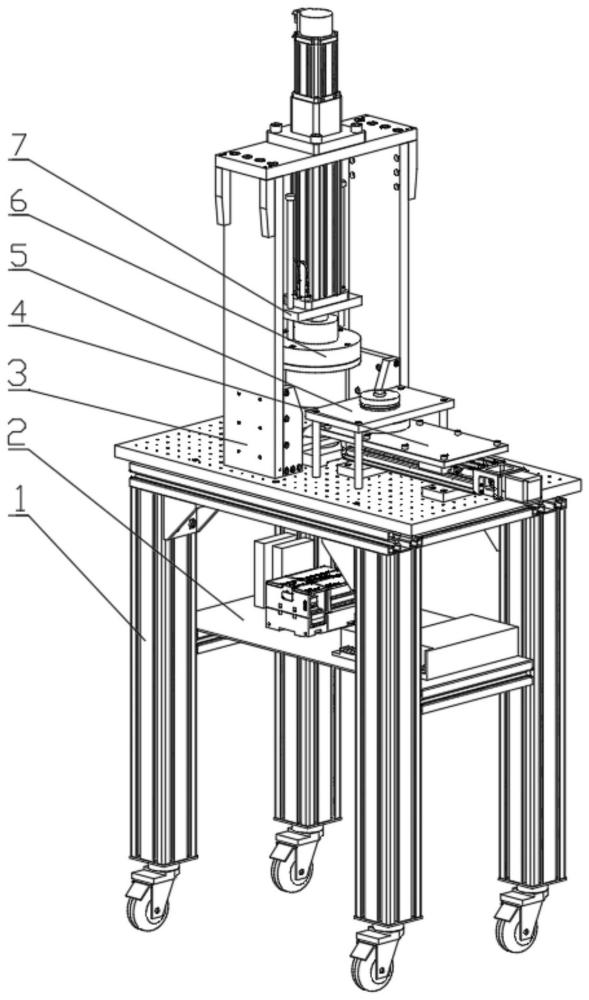

3、一种高精度曲面转印装置,所述的高精度曲面转印装置包括机械部分和上位机部分;机械部分包括承力机架模块1、运动控制模块2、电缸运动模块3、模组运动模块4、刮料模块5、胶头对中模块6和对准模块7;

4、承力机架模块1包括支撑架1-1和光学面包板1-2;支撑架1-1为底座,其顶面设有带通孔的光学面包板1-2;承力机架模块1内安装运动控制模块2;承力机架模块1的上表面上安装电缸运动模块3、模组运动模块4和刮料模块5;

5、运动控制模块2包括底板2-1、模组驱动器2-2、电缸驱动器2-3、运动控制器2-4、模数转换模块2-5、称重变送器2-6、直流开关电源a2-7和直流开关电源b2-8;底板2-1底部与支撑架1-1连接;模组驱动器2-2、电缸驱动器2-3、运动控制器2-4、模数转换模块2-5、称重变送器2-6、直流开关电源a2-7、直流开关电源b2-8安装于底板2-1顶部;直流开关电源a2-7为电缸驱动器2-3提供电压;直流开关电源b2-8为模组驱动器2-2、运动控制器2-4、模数转换模块2-5、称重变送器2-6提供电压;模组驱动器2-2用于驱动模组4-2;电缸驱动器2-3用于驱动电缸3-8;运动控制器2-4用于将驱动信号发送给模组驱动器2-2和电缸驱动器2-3;模数转换模块2-5用于将称重变送器2-6的模拟信号转换为数字信号;称重变送器2-6用于将称重传感器3-9所受压力转换为模拟信号。

6、电缸运动模块3包括门字形的支撑加强框架、电缸3-8和称重传感器3-9;电缸3-8穿过门字形的支撑加强框架顶端,通过法兰安装于门字形的支撑加强框架上;称重传感器3-9通过螺纹孔安装于电缸3-8推杆外螺纹上,用于测量电缸3-8工作时输出推力的大小。组运动模块4包括两个模组垫块4-1、模组4-2、刻板安装板4-3和刻板4-4;两个模组垫块4-1平行安装于光学面包板1-2上方,二者间距固定;模组4-2安装于两个模组垫块4-1上方;刻板安装板4-3安装于模组4-2的滑动平台上;刻板4-4安装于刻板安装板4-3上,其上具有图案并且两侧设有销孔,该图案在拾取阶段,通过与胶头6-1接触被拾取至胶头6-1上,销孔用于将刻板4-4在刻板安装板4-3上精确定位。

7、刮料模块5包括支杆5-1、油盅固定板5-2和油盅5-3;支杆5-1底端安装于光学面包板1-2上方;油盅固定板5-2通过通孔安装在四个支杆5-1上顶端,油盅固定板5-2中间的通孔用于固定油盅5-3的位置;油盅5-3套在油盅固定板5-2中间圆通孔内,位于刻板4-4上方。

8、胶头对中模块6包括胶头6-1、胶头固定板6-2、对中夹具a6-3、对中夹具b6-4和胶头座6-5;胶头6-1在由流体固化时通过模具固定在胶头固定板6-2上,在拾取和释放时,是通过自身的精确变形保证图案转印后在工件7-3表面后具有高几何精度;对中夹具a6-3位于胶头固定板6-2下方,胶头6-1穿过对中夹具a6-3中间圆通孔;对中夹具b6-4阶梯面安装于对中夹具a6-3上表面,对中夹具b6-4顶端的中间圆通孔用于胶头座6-5螺纹穿出;胶头座6-5通过自攻螺钉安装在胶头固定板6-2上方,另一端通过螺纹连接安装于电缸运动模块3下方。

9、对准模块7包括工件安装台7-1、工件对中板7-2、工件7-3、刻板安装板4-3、两个对准杆7-4和电缸对中板7-5;工件安装台7-1通过光学面包板1-2上特制的螺纹通孔安装于光学面包板1-2上方;工件对中板7-2中间通孔用于确定工件7-3的位置;工件7-3在对准之后安装在工件安装台7-1上,刻板安装板4-3安装在模组4-2的滑动平台上;电缸对中板7-5安装在电缸3-8前法兰下表面,两侧销孔用于将电缸对中板7-5与电缸3-8精确定位。

10、上位机部分连接运动控制器2-4。

11、进一步地,所述胶头6-1在拾取和释放两个阶段时的精确变形,是通过进行材料力学试验,即材料拉伸试验和材料压缩实验得到胶头6-1变形实验数据,再通过得到的实验数据拟合图像,以得到的拟合图像建立胶头6-1的超弹本构模型,最后进行仿真得到不同图案所需要的精确变形,实现不同图案从平面转印至异形曲面。

12、进一步地,所述对中夹具a6-3与对中夹具b6-4通过销孔来精确定位,对中夹具a6-3与对中夹具b6-4中心圆通孔用以保证胶头6-1与胶头座6-5之间的位置精度。

13、进一步地,所述刻板4-4上的图案,是通过共形算法得到平面和曲面之间的位置映射关系后,利用工件7-3上转印后形成的三维图案数据,反算得到与之对应的二维图案数据,然后在刻板4-4上制备出该图案,通过这种方式,能够根据不同的工件7-3表面与转印后形成的三维图案,得到对应的刻板4-4上的二维图案数据,并在刻板4-4上制备,通过标准螺纹孔实现刻板4-4上图案快速的更换和使用。

14、进一步地,所述油盅5-3包括杯体、磁铁和刀环,杯体套在油盅固定板5-2中间圆通孔内,杯体作用是存储油墨,并在刻板4-4上的图案运动至油盅5-3下方时,为图案补充油墨,磁铁安装于杯体内部,磁铁的作用是将油盅5-3吸附到刻板4-4上,刀环装于杯体下方并与刻板4-4接触,刀环的作用是,刻板4-4上的图案移出油盅5-3杯体时,将图案上多余油墨刮除。

15、进一步地,所述电缸对中板7-5、刻板安装板4-3和工件对中板7-2两端各有两个圆通孔,与两个对准杆7-4构成间隙配合,当两个对准杆7-4分别穿过电缸对中板7-5、刻板安装板4-3和工件对中板7-2上的两个圆通孔,即电缸对中板7-5、刻板安装板4-3和工件对中板7-2上的两个通孔在竖直方向上重合时,胶头6-1与刻板4-4分别安装在电缸3-8与刻板安装板4-3上后,胶头6-1、刻板4-4上图案与工件7-3完成高精度定位对准。

16、进一步地,所述的支撑加强框架包括两个支撑板3-1、两个下加强板3-2、两个左加强板3-3、两个中加强板3-4、两个右加强板3-5、四个上加强板3-6、横梁3-7,支撑板3-1和下加强板3-2分别通过光学面包板1-2上的螺纹通孔安装于光学面包板1-2上方;两个左加强板3-3、两个中加强板3-4和两个右加强板3-5分别依次对称安装于两个支撑板3-1内侧面,用于增加支撑板3-1的稳定性;横梁3-7安装于两个支撑板3-1上方;四个上加强板3-6分别安装在横梁3-7下表面两端并分别与两个支撑板3-1固定,用于加固横梁3-7和两个支撑板3-1的安装。

17、一种高精度曲面转印方法,所述的高精度曲面转印方法是通过上述一种高精度曲面转印装置实现的,包括步骤如下:

18、步骤1、在仿真软件中建立胶头6-1材料的超弹本构模型,进行在平面拾取和在曲面释放两过程的仿真;

19、步骤2、分析仿真过程中胶头6-1表面在平面和曲面的位移趋势,并根据位移趋势设计相应的二维图案4-4a;

20、步骤3、制备设计的平面图案并进行实验,得到三维图案7-3c的实验数据,测量实验中二维图案4-4a转印到三维图案7-3c的数据位移梯度;

21、步骤4、根据得到的位移梯度,得到胶头6-1变形下平面和曲面之间的位置映射关系;

22、步骤5、通过得到的平面和曲面之间的位置映射关系,计算得到与三维图案7-3c对应的二维图案4-4a数据;

23、步骤6、根据得到的图案数据,在刻板4-4上制备该二维图案4-4a;

24、步骤7、工件安装台7-1上放置工件7-3,工件对中板7-2中心圆通孔套在工件7-3上;

25、步骤8、刻板安装板4-3安装在模组4-2的滑动平台上,两者具有一定的相对运动范围;

26、步骤9、调节刻板安装板4-3和工件对中板7-2位置,使两个对准杆7-4由上往下穿过电缸对中板7-5、刻板安装板4-3和工件对中板7-2上的两个通孔;

27、步骤10、将刻板安装板4-3与模组4-2的滑动平台固定,刻板4-4通过销钉定位并安装于刻板安装板4-3上;

28、步骤11、工件7-3固定在工件安装台7-1上,两者相对位置固定,将工件对中板7-2和两个对准杆7-4撤除;

29、步骤12、将胶头对中模块6安装于电缸运动模块3下方,此时胶头6-1、刻板4-4上图案与工件7-3完成高精度定位对准;

30、步骤13、模组4-2运动带动刻板4-4上图案移动到油盅5-3下方后,油盅5-3为图案补充油墨后,模组4-2运动带动刻板4-4将图案移回至胶头6-1下方对应位置;

31、步骤14、电缸3-8运动,使胶头6-1拾取刻板4-4上的图案后回到原位置;

32、步骤15、模组4-2运动带动刻板4-4上图案重新回到油盅5-3下方;

33、步骤16、电缸3-8运动,使胶头6-1上拾取的图案释放至工件7-3表面后回到原位置。

34、本发明的有益效果是:相对于现有技术而言,本发明提出的高精度曲面转印装置不仅实现了图案转印时,在目标基体曲面上高精度、高效率的转印,同时提高了曲面转印设备的柔性。

本文地址:https://www.jishuxx.com/zhuanli/20240618/38154.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表