一种车轮钢制备方法、车轮钢以及车轮与流程

- 国知局

- 2024-06-20 14:32:35

本发明涉及车轮钢,具体涉及一种车轮钢制备方法、车轮钢以及车轮。

背景技术:

1、现有技术中,公布号为cn105200321a的中国专利公开了一种含钒微合金化800mpa汽车边梁用热轧卷板及生产方法,该发明中碳含量低,在0.06~0.10%,增加冶炼难度;且添加ti元素0.08~0.12%,含量较高,增加氢脆断裂风险;且延伸率最低限为16%,塑性较低。公布号为cn107287519a的中国专利公开了一种含钒800mpa级汽车结构用热轧卷板生产方法及汽车大梁,该发明中添加ti元素,增加氢脆断裂风险。公布号为cn103131956a的中国专利,公开了一种抗拉强度达800mpa以上的高强韧钢板及其制造方法,该发明中添加ti元素和cr元素,cr含量高,为0.4~0.65%,cr含量高对于轮辋钢闪光焊接性能不利;且生产工艺复杂,轧制中不采用控轧控冷,钢板在缓冷后需要进行淬火+回火热处理,增加了生产成本。公布号为cn106011631a的中国专利,公开了一种800mpa级低碳热镀锌双相钢及其制备方法,该发明中碳含量低,在0.05~0.10%,增加冶炼难度;mo含量在0.2~0.5%,含量高,合金成本增加;延伸率低,为15~18%;工艺复杂、流程长,热轧后需要进行酸洗+冷轧+退火+镀锌,不适合车轮使用。

技术实现思路

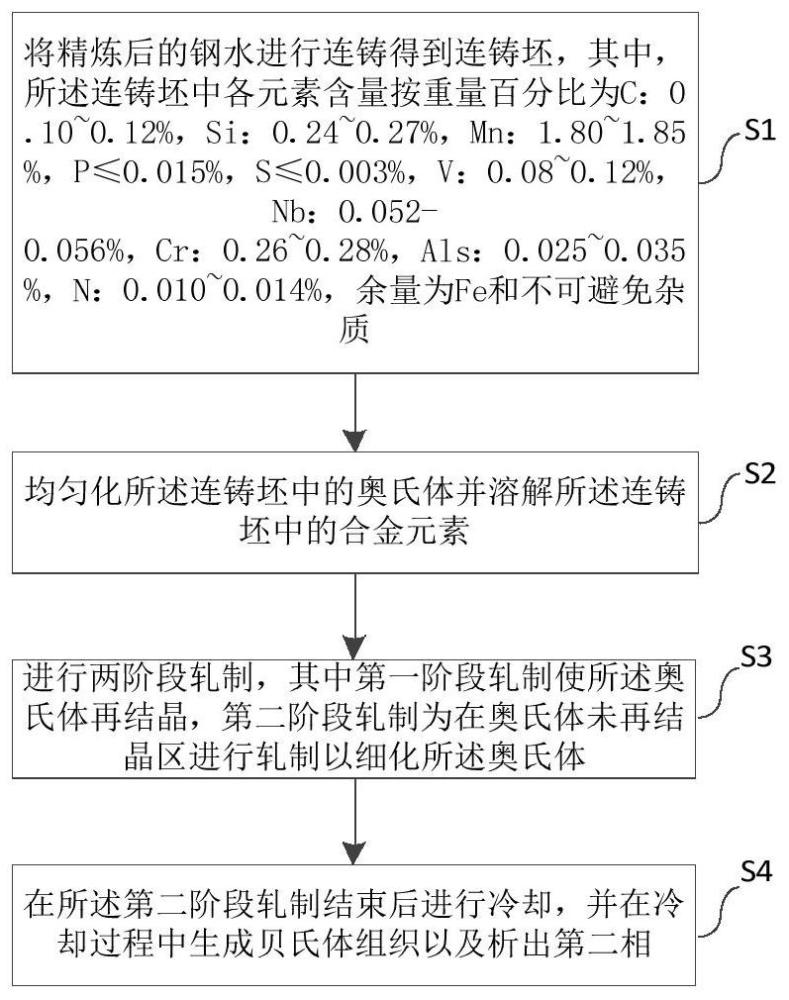

1、有鉴于此,为了克服上述问题的至少一个方面,本发明实施例提出一种车轮钢制备方法包括以下步骤:

2、将精炼后的钢水进行连铸得到连铸坯,其中,所述连铸坯中各元素含量按重量百分比为c:0.10~0.12%,si:0.24~0.27%,mn:1.80~1.85%,p≤0.015%,s≤0.003%,v:0.08~0.12%,nb:0.052-0.056%,cr:0.26~0.28%,als:0.025~0.035%,n:0.010~0.014%,余量为fe和不可避免杂质;

3、均匀化所述连铸坯中的奥氏体并溶解所述连铸坯中的合金元素;

4、进行两阶段轧制,其中第一阶段轧制使所述奥氏体再结晶,第二阶段轧制为在奥氏体未再结晶区进行轧制以细化所述奥氏体;

5、在所述第二阶段轧制结束后进行冷却,并在冷却过程中生成贝氏体组织以及析出第二相。

6、在一些实施例中,将精炼后的钢水进行连铸得到连铸坯,进一步包括:

7、将铁水进行脱硫处理;

8、转炉进行lf精炼,并在转炉、lf精炼过程中加入相应合金得到钢水;

9、对所述钢水进行rh精炼处理,并根据在lf精炼工序中的各元素含量,在rh精炼工序对各元素含量进行精调;

10、采用连铸结晶器进行全程保护浇铸,板坯浇铸后下线缓冷,最终获得所述连铸坯。

11、在一些实施例中,还包括:

12、在rh精炼工序喂钙线进行ca处理;

13、ca处理后软吹,软吹时间不小于8min,并且软吹过程中严禁钢液裸露。

14、在一些实施例中,均匀化所述连铸坯中的奥氏体并溶解所述连铸坯中的合金元素,进一步包括:

15、将所述连铸坯用2小时加热至1200~1230℃,保温2h。

16、在一些实施例中,进行两阶段轧制,其中第一阶段轧制使所述奥氏体再结晶,第二阶段轧制为在奥氏体未再结晶区进行轧制以细化所述奥氏体,进一步包括:

17、控制所述第一阶段轧制的温度大于第二阶段轧制的温度,并控制所述第一阶段轧制的压缩比小于所述第二阶段轧制的压缩比;

18、控制所述第二阶段轧制的开轧温度大于终轧温度。

19、在一些实施例中,还包括:

20、将所述第一阶段轧制的温度控制在1100~1000℃,压缩比为5.0~6.5;

21、将所述第二阶段轧制的开轧温度控制在950~960℃,终轧温度控制在820~830℃,压缩比为9.0~11.0;

22、其中,所述第一阶段轧制为2机架可逆轧机经3+3道次粗轧,所述第二阶段轧制为在精轧机架进行7道次精轧。

23、在一些实施例中,在所述第二阶段轧制结束后进行冷却,并在冷却过程中生成贝氏体组织以及析出第二相,进一步包括:

24、在所述第二阶段轧制结束后弛豫15s,至750℃左右,然后进行水冷冷却,终冷温度控制在400~430℃。

25、在一些实施例中,还包括:

26、经地下卷取机卷取,将成品卷放入缓冷坑,缓冷至室温,缓冷过程中继续析出第二相。

27、基于同一发明构思,根据本发明的另一个方面,本发明的实施例还提供了一种车轮钢,所述车轮钢利用上述任一项所述的方法制备而成。

28、基于同一发明构思,根据本发明的另一个方面,本发明的实施例还提供了一种车轮,所述车轮利用上述任一实施例所述的车轮钢制备而成。

29、本发明具有以下有益技术效果之一:本发明采用v、nb元素进行复合强化,以析出强化为主,辅以相变强化和细晶强化;v元素通过形成v(c,n)从而发生析出强化来提高钢铁材料的强度,v(c,n)往往在奥氏体晶界的铁素体中析出,v元素的加入,在热轧过程中奥氏体的再结晶过程会收到一定程度的抑制,防止晶粒的进一步长大,有效地细化铁素体晶粒,从而通过析出强化和细晶强化两种机理提高钢铁材料的强度和韧性。v的加入又可以固定钢中自由态的n,因为v与钢中的n元素具有较强的亲和力,与c和n结合形成v(c,n)化合物,可以降低钢中自由态的n含量,可以一定程度的避免钢的应变时效。nb元素的加入可以起到阻止奥氏体晶粒粗化,细化晶粒的作用。nb及其碳氮化物在固溶体中有较大的固溶度,析出的细小颗粒多分布在缺陷较多的晶界和亚晶界附近,从而晶界的迁移得以有效的抑制,奥氏体的再结晶温度有一定程度的提高,扩大了奥氏体的未再结晶区,对于在随后的轧制过程中,在未再结晶区进行轧制具有重要作用。从而使得最终得到的车轮钢的抗拉强度在800~850mpa,屈服强度在650~700mpa,断后伸长率≥18%,扩孔率≥55%。

技术特征:1.一种车轮钢制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的方法,其特征在于,将精炼后的钢水进行连铸得到连铸坯,进一步包括:

3.如权利要求2所述的方法,其特征在于,还包括:

4.如权利要求1所述的方法,其特征在于,均匀化所述连铸坯中的奥氏体并溶解所述连铸坯中的合金元素,进一步包括:

5.如权利要求1所述的方法,其特征在于,进行两阶段轧制,其中第一阶段轧制使所述奥氏体再结晶,第二阶段轧制为在奥氏体未再结晶区进行轧制以细化所述奥氏体,进一步包括:

6.如权利要求5所述的方法,其特征在于,还包括:

7.如权利要求1所述的方法,其特征在于,在所述第二阶段轧制结束后进行冷却,并在冷却过程中生成贝氏体组织以及析出第二相,进一步包括:

8.如权利要求7所述的方法,其特征在于,还包括:

9.一种车轮钢,其特征在于,所述车轮钢利用权利要求1-8任一项所述的方法制备而成。

10.一种车轮,其特征在于,所述车轮利用如权利要求9所述的车轮钢制备而成。

技术总结本发明公开了一种车轮钢制备方法,包括以下步骤:将精炼后的钢水进行连铸得到连铸坯,其中,所述连铸坯中各元素含量按重量百分比为C:0.10~0.12%,Si:0.24~0.27%,Mn:1.80~1.85%,P≤0.015%,S≤0.003%,V:0.08~0.12%,Nb:0.052‑0.056%,Cr:0.26~0.28%,Als:0.025~0.035%,N:0.010~0.014%,余量为Fe和不可避免杂质;均匀化所述连铸坯中的奥氏体并溶解所述连铸坯中的合金元素;进行两阶段轧制,其中第一阶段轧制使所述奥氏体再结晶,第二阶段轧制为在奥氏体未再结晶区进行轧制以细化所述奥氏体;在所述第二阶段轧制结束后进行冷却,并在冷却过程中生成贝氏体组织以及析出第二相。本发明还公开了一种车轮钢以及车轮。技术研发人员:崔凯禹,吕兵,曾瀚,李安科,张品军,高彩茹受保护的技术使用者:攀钢集团西昌钢钒有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10502.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表