一种高强度直齿轮及其制造方法与流程

- 国知局

- 2024-06-20 14:54:04

本发明涉及齿轮制造,更具体地说,它涉及一种高强度直齿轮及其制造方法。

背景技术:

1、齿轮是机械传动装置中的重要组成部分,主要传递力矩,承受弯曲和冲击等载荷,现有的直齿轮多为整体结构,齿在长期使用过程中出现损坏则需要进行整体更换,既不便于齿轮在机器上的整体拆装,也增加了更换维修成本。

2、经检索,公开号为cn112065951b的一种高强度直齿轮及其制造方法,装置包括齿圈和齿毂,齿毂设于齿圈中,齿毂设有固定机构,齿圈设有固定槽,固定机构卡于固定槽中,齿毂设有定位凸起部,齿圈设有定位槽,定位凸起部设于定位槽中;方法采用a零部件制造;b固定机构拼装;c齿圈加工;d齿轮组装;e齿轮检测,共五个步骤。通过分体式的设计,能够在不拆下齿毂的情况下直接更换齿圈,能够节约齿圈的更换时间,方便齿圈的更换,保证了齿轮的安装精度。

3、然而,上述直齿轮中的齿圈从齿毂上取下时,依旧是套设在齿轮轴上的,需要保证齿轮轴一端不与其他部件连接,增加了使用要求,降低了齿轮装配的实用性;同时,上述齿圈在锻造成型后,采用正火处理改善切削性能,之后粗加工成大致形状,保留余量,之后滚齿成型,加工步骤较为繁琐,而粉末冶金工艺具有独特的化学组成和机械、物理性能,而这些性能是用传统的铸造工艺无法获得的。运用粉末冶金技术可以直接制成多孔、半致密或全致密材料和制品,如含油轴承、齿轮、凸轮、导杆、刀具等,是一种少无切削工艺。

4、粉末冶金工艺在压制成型后形成毛坯件,粘附有金属粉末的毛坯件进行烧结后,影响成品件的品质,因此,操作人员需要逐个对粘附在毛坯件表面的金属粉末进行清洁,工作量大,降低了生产效率;因此设计出一种基于粉末冶金工艺、拆装方便同时提高品质的高强度齿轮是非常有必要的。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种通过各部件之间的联动配合,实现对多组毛坯齿圈的等间距自动摆放,通过各组刮板将毛坯齿圈侧面粘附的金属粉末刮除,同时通过鼓风机将毛坯齿圈齿牙槽中的金属粉末沿着对应的通道吹走,提高了对毛坯齿圈上的清洁效果,进而提高了弧形齿圈的品质,同时,降低了工作量、提高了工作效率的高强度直齿轮及其制造方法。

2、为实现上述目的,本发明提供了如下技术方案:

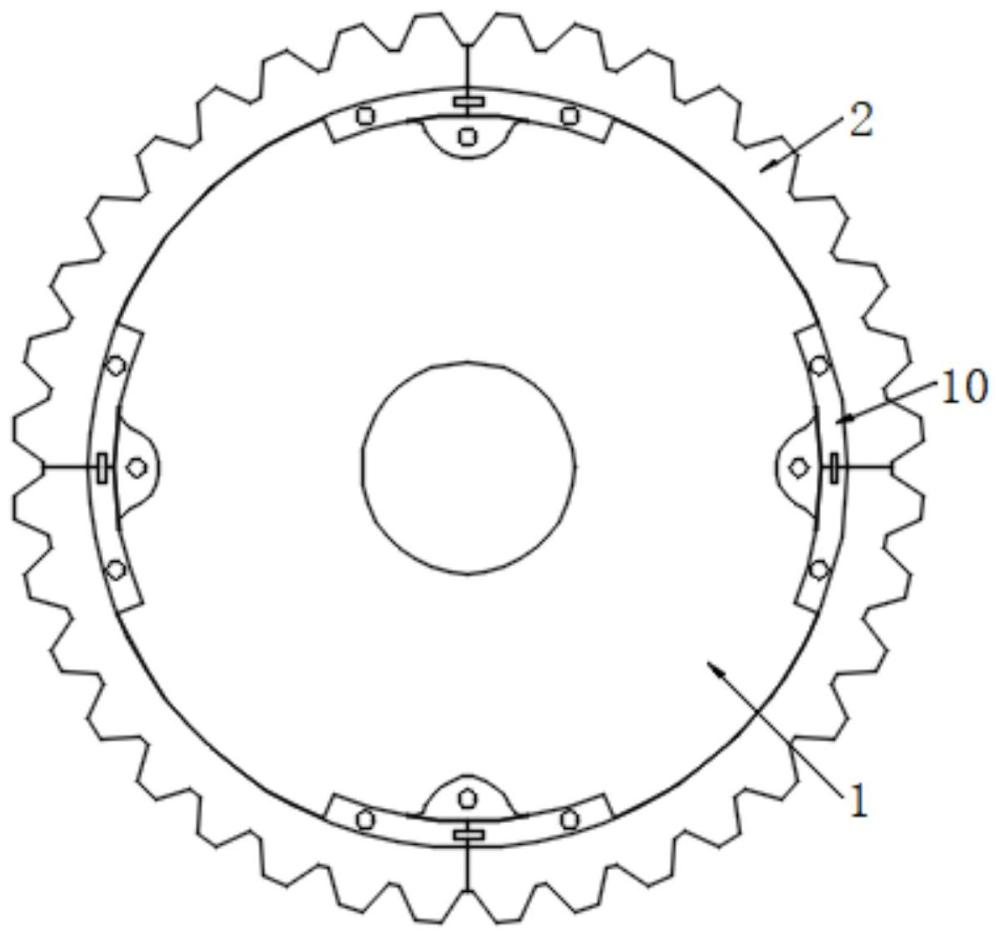

3、一种高强度直齿轮,包括齿毂以及均匀设置在所述齿毂周侧面的若干弧形齿圈;所述弧形齿圈由粉末冶金工艺成型;所述齿毂由锻造工艺成型;所述弧形齿圈内周侧面对称设置有弧形插块;所述齿毂周侧面均匀开设有若干与各弧形插块插接配合的弧形插槽;所述齿毂两相对表面位于各弧形插槽两侧均对称开设有安装槽;所述安装槽表面开设有第一螺孔;所述弧形插块表面开设有与第一螺孔同轴心设置的第二螺孔;所述安装槽上插接设置有连接件;所述连接件包括与安装槽相适配的定位板;所述定位板上固定有插接在弧形插槽中的适配板;所述定位板表面开设有第一安装孔;所述适配板表面对称开设有第二安装孔。

4、一种高强度直齿轮的制造方法,包括以下工艺步骤:

5、t1、齿毂锻造成型:齿毂锻造成型之后正火处理改善切削性能,通过切削加工分别加工出安装槽、弧形插槽。

6、t2、粉料制备:按以下重量百分比配料cu占2.5%-3.5%,c占0.45%-0.55%,zn占0.55%-0.65%,ni占3.5%-4.5%,mn占0.45%-0.55%,fe余量,添加适量的润滑油后,将上述配料搅拌混合均匀得到粉末冶金粉料。

7、t3、弧形齿圈压制成型:将步骤t2混合得到的粉末冶金粉料在200mpa的压力下压制成型得到毛坯齿圈。

8、t4、清理:将步骤t3中压制成型得到的多组毛坯齿圈置于清灰装置中进行清灰。

9、t5、烧结:将毛坯齿圈置于金属网盒中进行烧结,制得弧形齿圈成品。

10、t6、装配:通过各组连接件将各组弧形齿圈组装在齿毂上。

11、本发明进一步设置为:步骤t4中所述清灰装置包括清灰台;所述清灰台包括支撑底座;所述支撑底座表面安装有半环形挡板;所述半环形挡板内周侧面开设有弧形槽;所述弧形槽中滑动设置有分隔件;所述分隔件包括与半环形挡板同轴心的半环形滑板;所述半环形滑板外周侧面固定有与弧形槽滑动配合的弧形轨;所述弧形轨两相对侧面对称固定有限位轨;所述弧形槽内壁对称开设有与限位轨滑动配合的限位槽。

12、本发明进一步设置为:所述支撑底座表面固定有与半环形挡板同轴心的内弧形板;所述支撑底座侧面固定有收集盒;所述收集盒表面固定有竖板;所述内弧形板侧面固定有l形板;所述弧形齿圈上的两弧形插块侧面均开设有插槽;两所述插槽分别滑动设置在竖板以及l形板上。

13、本发明进一步设置为:所述半环形滑板内周侧面呈线性阵列分布固定有若干与弧形齿圈上的齿牙相适配的波形挡条;各所述弧形齿圈间隔设置在相邻两波形挡条之间;各所述波形挡条上均固定有滑动设置在相邻两弧形齿圈侧面之间的刮板。

14、本发明进一步设置为:所述半环形滑板侧面固定有集风罩;所述集风罩侧面均匀开设有进风口;所述支撑底座表面依次安装有控制器以及鼓风机;所述半环形挡板内壁固定有安装板;所述安装板表面固定有压力传感器;所述控制器输出端与鼓风机通过电连接,且其输入端与压力传感器通过电连接;所述鼓风机输出端均匀设置有出风管;各所述出风管与对应进风口之间通过软管连接。

15、本发明进一步设置为:所述内弧形板周侧面固定有滑轨;所述滑轨两相对侧面对称固定有导轨;所述内弧形板周侧面对称固定有滑杆;两所述滑杆端部均固定有电磁吸盘;两所述滑杆之间滑动设置有连接杆;所述连接杆上对称固定有分别滑动在两滑杆上的铁环;所述控制器输出端与两电磁吸盘通过电连接。

16、本发明进一步设置为:所述滑轨上滑动设置有定位件;所述定位件包括若干滑动设置在滑轨上的弧形滑板;一所述弧形滑板通过紧固螺栓固定在滑轨上,其余弧形滑板均滑动设置在滑轨上;所述弧形滑板内周侧面开设有与滑轨滑动配合的滑槽;所述滑槽内壁两侧对称开设有与导轨滑动配合的导槽;各所述弧形滑板侧面对称设置有挡杆;相邻两所述弧形滑板之间对称设置有复位弹簧。

17、本发明进一步设置为:各所述弧形滑板外周侧面均固定有套筒;所述套筒内部滑动设置有挤压杆;所述挤压杆底端与套筒内地面之间固定有挤压弹簧;所述套筒周侧面连通设置有导向管;所述导向管内部滑动设置有拉杆;所述拉杆一端固定有滑动设置在连接杆上的滑环,且其另一端与挤压杆底端之间连接有钢丝绳。

18、本发明进一步设置为:所述滑轨表面靠近其一端部处贯穿滑动设置有升降板;所述升降板两相对侧面对称固定有耳板;所述内弧形板内周侧面固定有支撑条;所述支撑条与两耳板之间均固定连接有支撑弹簧;所述升降板底面固定有衔铁柱;所述支撑条表面位于两支撑弹簧之间固定有电磁线圈;所述控制器输出端与电磁线圈通过电连接。

19、本发明的优点是:

20、1、本发明通过连接件将各组弧形齿圈安装在齿毂上,提高了齿轮安装的实用性,只需更换损坏的弧形齿圈即可,便于齿轮在机器上的整体拆装,也降低了更换维修成本;弧形齿圈采用粉末冶金工艺制得,无需滚齿成型以及相关切削工艺,优化了加工步骤。

21、2、本发明初始状态下两电磁吸盘得电吸住对应的铁环,拉动连接杆朝向电磁吸盘方向移动,从而通过各钢丝绳同步拉动对应的挤压杆下降收纳进套筒中,将压制成型得到的多组毛坯齿圈依次滑动进清灰台,通过外部杆推动各组毛坯齿圈,使得相互贴合并抵紧在升降板上,在通过外部杆推动弧形滑板,使得各复位弹簧被压缩,至对应的挡杆抵紧在相邻的弧形滑板侧面,此时,挤压杆置于对应的弧形齿圈正下方,控制两电磁吸盘失电,在各挤压弹簧的弹性作用力下带动对应的挤压杆上升抵紧对应的毛坯齿圈,撤走外部杆,在复位弹簧的弹性作用力下,使得各组弧形滑板带动对应的毛坯齿圈滑动展开,实现对多组毛坯齿圈的等间距自动摆放,便于后续分隔件的装配。

22、3、本发明完成多组毛坯齿圈的等间距自动摆放后,转动分隔件,分隔件在转动的过程中,各组刮板对相邻两毛坯齿圈侧面粘附的金属粉末进行刮除,刮除的金属粉末落到收集盒中被收集;当半环形滑板转动至安装板上时,此时,各组波形挡条置于相邻两毛坯齿圈之间,沿半环形滑板长度方向上的毛坯齿圈齿牙槽与对应的波形挡条凹槽部形成通道,将毛坯齿圈齿牙槽与毛坯齿圈分隔开,压力传感器将信号传递给控制器,控制启动鼓风机,将毛坯齿圈齿牙槽中的金属粉末沿着对应的通道吹走,提高了对毛坯齿圈上的清洁效果,进而提高了弧形齿圈的品质,同时,降低了工作量、提高了工作效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11187.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表