刀具磨削磨具尺寸在线测量并补偿磨削参数的系统和方法与流程

- 国知局

- 2024-06-20 15:11:18

本发明属于数控加工,具体为刀具磨削磨具尺寸在线测量并补偿磨削参数的系统和方法。

背景技术:

1、刀具是机械加工中不可缺少的工具,其几何尺寸和形状直接影响着加工质量和效率。因此,对刀具进行精密和超精密的磨削加工是提高刀具性能和寿命的重要手段。目前,刀具磨削加工主要采用数控磨床或专用磨床,通过对砂轮的形状、尺寸、姿态和运动轨迹进行控制,实现对刀具的多工序加工。然而,由于刀具材料的硬度高、磨削力大、切削温度高等因素,导致砂轮在加工过程中发生磨损、变形、变质等现象,影响了刀具的加工精度和表面质量。为了保证刀具的加工质量,并对刀具进行在线或离线检测,根据检测结果对加工参数进行调整或补偿。

2、现有技术中的刀具磨削磨具尺寸在线测量并补偿磨削参数的方法和系统,一些只能对刀具的部分尺寸进行测量和补偿,一些需要安装多种传感器,增加了系统的复杂度和成本,还有些只能计算出初始加工参数,并不能对砂轮的变化进行在线测量和补偿。因此,急需一种刀具磨削磨具尺寸在线测量并补偿磨削参数的系统和方法解决以上问题。

技术实现思路

1、针对以上问题,本发明提供刀具磨削磨具尺寸在线测量并补偿磨削参数的系统和方法,用于解决现有技术中刀具磨削磨具尺寸在线测量并补偿磨削时效率慢、加工出的刀具质量不高的技术问题。

2、为实现上述目的,本发明采用的技术方案是:刀具磨削磨具尺寸在线测量并补偿磨削参数的系统,包括:

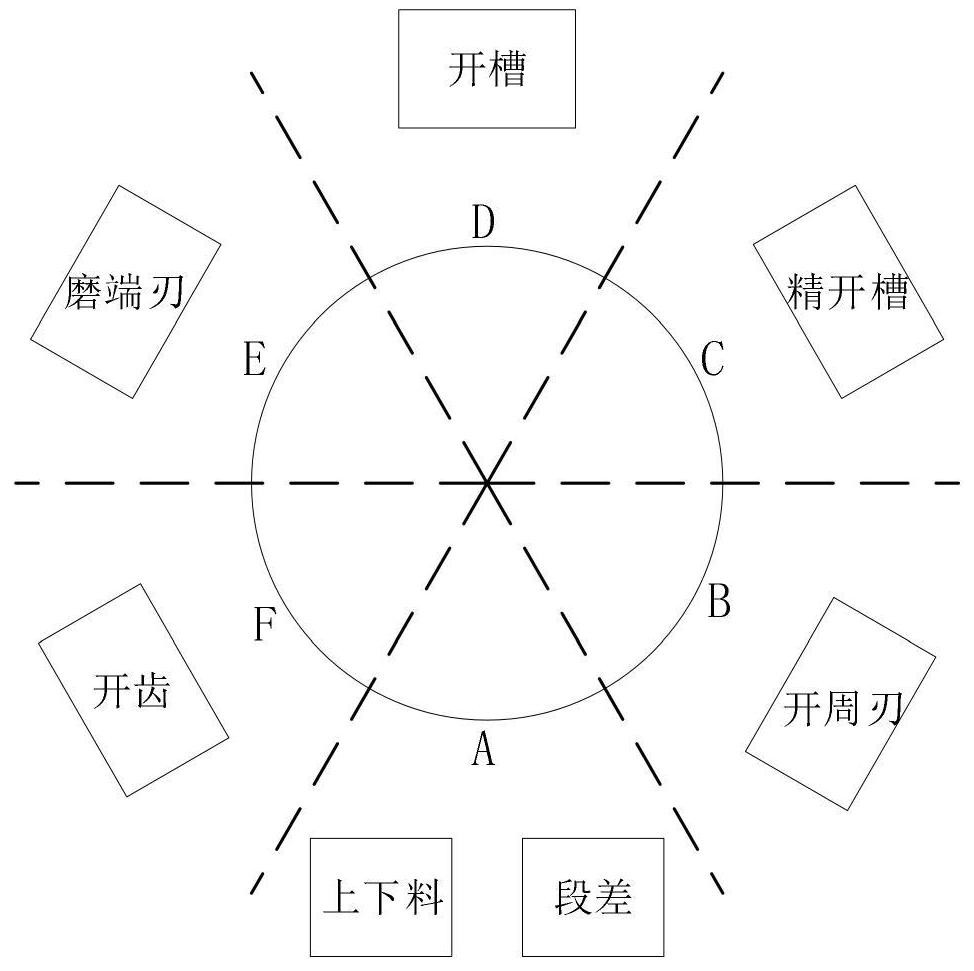

3、八工位磨具,用于对刀具进行多工序加工,每个工位上安装有一个或多个砂轮;

4、旋转工位,用于将刀具从一个工位转移到另一个工位;

5、检测装置,安装在上下料工位上,用于对加工完成的刀具进行放大并获取图像;

6、图像处理模块,用于对检测装置获取的图像进行处理,提取刀具的几何尺寸;

7、加工模型模块,用于根据刀具的目标尺寸和磨具的形状和尺寸,计算出初始加工参数;

8、参数补偿模块,用于根据图像处理模块测量的刀具尺寸和加工模型模块计算的初始加工参数,计算出参数补偿值,并将其发送给八工位磨具;

9、控制模块,用于控制八工位磨具、旋转工位和检测装置的运行。

10、与现有技术相比,本发明的有益效果为:该系统可以实现对刀具的全面、准确、高效、低成本的磨削加工,提高了刀具的加工质量和效率。该系统通过八工位磨具对刀具进行多工序加工,可以满足不同类型和规格的刀具的加工需求。该系统通过检测装置和图像处理模块对加工完成的刀具进行在线测量,并提取出刀具的几何尺寸。该系统通过加工模型模块和参数补偿模块根据目标尺寸和实际尺寸计算出参数补偿值,并将其发送给八工位磨具,实现对下一次加工参数的在线调整或补偿。该系统通过控制模块控制八工位磨具、旋转工位和检测装置的运行,实现对整个加工过程的自动化控制。

11、作为上述方案的进一步改进,所述八工位磨具包括上下料工位、段差工位、开齿工位、磨端刃工位、开槽工位、精开槽工位和开周刃工位。

12、上述改进的技术效果为:该技术方案可以实现对刀具的多工序加工,提高了刀具的加工效率和质量。该技术方案通过八工位磨具对刀具进行多工序加工,包括段差、开齿、磨端刃、开槽、精开槽和开周刃等,可以满足不同类型和规格的刀具的加工需求。

13、作为上述方案的进一步改进,所述检测装置为高倍电子显微镜。

14、上述改进的技术效果为:该技术方案可以实现对刀具的高精度和高分辨率的在线测量,提高了刀具的检测质量和效率。该技术方案通过在上下料工位安装高倍电子显微镜,对加工完成的刀具进行放大并获取图像。高倍电子显微镜可以清晰地显示出刀具的微观结构和表面形貌,可以有效地检测出刀具的几何尺寸、形状误差等参数。高倍电子显微镜可以在线对刀具进行快速和准确的测量,无需将刀具从加工机床上取下来,节省了检测时间和成本。

15、作为上述方案的进一步改进,所述图像处理模块采用边缘检测、轮廓提取和几何变换算法来提取刀具的几何尺寸。

16、上述改进的技术效果为:该技术方案可以实现对刀具的高效和准确的图像处理,提高了刀具的检测质量和速度。该技术方案通过图像处理模块对高倍电子显微镜获取的图像进行处理,提取出刀具的几何尺寸。图像处理模块采用边缘检测、轮廓提取和几何变换等算法来对图像进行分割、特征提取和量化等操作,从而得到刀具的长度、宽度、厚度、角度、曲率等参数。边缘检测算法是一种通过检测图像中灰度或颜色的突变来识别物体边界的算法,可以有效地区分出刀具和背景的区域。轮廓提取算法是一种通过追踪物体边界上的像素点来获取物体轮廓的算法,可以有效地描述出刀具的形状和结构。几何变换算法是一种通过对图像进行旋转、平移、缩放、扭曲等操作来改变图像视角或尺寸的算法,可以有效地消除图像的畸变和噪声。图像处理模块可以实现对刀具的高效和准确的图像处理,提高了刀具的检测质量和速度。

17、作为上述方案的进一步改进,所述加工模型模块采用基于加工轨迹模型的参数预估计方法来计算初始加工参数。

18、上述改进的技术效果为:该技术方案可以实现对刀具的高效和精确的磨削加工,提高了刀具的加工效率和质量。该技术方案通过加工模型模块根据刀具的目标尺寸和磨具的形状和尺寸,计算出初始加工参数,并将其发送给八工位磨具。加工模型模块采用基于加工轨迹模型的参数预估计方法来计算初始加工参数,即根据砂轮与刀具的相对位置和运动轨迹,建立数学模型,求解出砂轮的形状、尺寸、姿态和运动轨迹等参数,使得刀具能够达到目标尺寸和形状。该方法可以有效地考虑刀具和磨具的几何特性和运动规律,提高了初始加工参数的精度和可靠性。

19、作为上述方案的进一步改进,所述参数补偿模块采用基于二分法的步长调整策略来计算参数补偿值。

20、上述改进的技术效果为:参数补偿模块采用基于二分法的步长调整策略来计算参数补偿值,即根据目标参数值和实际参数值之间的差值,不断缩小参数搜索范围,直到找到最优的参数补偿值。该方法可以有效地避免因为参数过大或过小而导致的刀具加工误差或砂轮损坏,也可以减少对参数的试验次数和时间,提高了参数补偿的精度和效率。

21、作为上述方案的进一步改进,刀具磨削磨具尺寸在线测量并补偿磨削参数的方法,包括以下步骤:

22、s1、输入刀具的目标尺寸,包括端齿偏转角σ,端齿前角γ,横磨宽度d,横磨角度α,周刃前角β,槽深h,螺旋常数p,周刃第一后角φ1,周刃宽b1,周刃第二后角φ2,端刃第一后角ψ1,端刃宽b2,端刃第二后角ψ2;

23、s2、调用加工模型模块计算出初始加工参数,并将其发送给八工位磨具;其中初始加工参数包括各工位上的砂轮半径ri,厚度ti,倾斜角度θi和δi;其中各参数满足以下关系:

24、

25、

26、

27、

28、其中,rg为立铣刀半径,β为立铣刀螺旋角;

29、s3、控制旋转工位将刀具从上下料工位转移到段差工位,并控制段差工位对刀具进行段差加工;

30、s4、依次控制旋转工位将刀具从段差工位转移到开齿、磨端刃、开槽、精开槽和开周刃等其他加工工位,并控制相应的加工动作;

31、s5、控制旋转工位将加工完成的刀具转移到上下料工位,并控制检测装置对刀具进行放大并获取图像;

32、s6、调用图像处理模块对获取的图像进行处理,并提取出刀具的几何尺寸;

33、s7、调用参数补偿模块根据提取的刀具尺寸和初始加工参数,计算出参数补偿值,并将其发送给八工位磨具;其中参数补偿值为:

34、δp=p-p0

35、其中,δp为参数补偿值,p为目标参数值,p0为实际参数值;

36、s8、判断刀具尺寸是否符合目标尺寸的精度要求,如果是,则结束加工;如果否,则重复步骤3至7,直到刀具尺寸符合要求。

37、上述改进的技术效果为:该技术方案可以实现对刀具的全面、准确、高效、低成本的磨削加工,提高了刀具的加工质量和效率。该技术方案通过输入刀具的目标尺寸,调用加工模型模块计算出初始加工参数,并将其发送给八工位磨具。该技术方案通过控制旋转工位将刀具从一个工位转移到另一个工位,并控制相应的加工动作。该技术方案通过控制检测装置对加工完成的刀具进行放大并获取图像,并调用图像处理模块对图像进行处理,并提取出刀具的几何尺寸。该技术方案通过调用参数补偿模块根据提取的刀具尺寸和初始加工参数,计算出参数补偿值,并将其发送给八工位磨具。该技术方案通过判断刀具尺寸是否符合目标尺寸的精度要求,如果是,则结束加工;如果否,则重复以上步骤,直到刀具尺寸符合要求。该技术方案可以实现对不同类型和规格的刀具进行多工序、多角度、多尺度的磨削加工,可以满足不同用户的需求,可以有效地保证刀具的加工精度和表面质量,可以有效地降低刀具的加工时间和成本。

38、作为上述方案的进一步改进,所述段差加工包括以下步骤:

39、s1、控制段差工位的砂轮以特定角度倾斜进刀,加工出端齿偏转角;

40、s2、控制段差工位的砂轮绕轴旋转出一定角度度,加工出端刃前角;

41、s3、控制段差工位的砂轮按照设计的横磨宽度d和横磨角度α,横向直线磨削,加工出端面齿槽;其中横向直线磨削的位移量δx和δy满足以下关系:

42、δx=dcosα

43、δy=dsinα。

44、上述改进的技术效果为:该技术方案可以实现对立铣刀端面齿槽的精密和高效的磨削加工,提高了立铣刀端面齿槽的加工质量和效率。该技术方案通过控制段差工位的砂轮以特定角度倾斜进刀,加工出端齿偏转角,使得立铣刀端面齿槽能够与立铣刀轴线形成一定的夹角,提高了立铣刀的切削性能。该技术方案通过控制段差工位的砂轮绕轴旋转出一定角度度,加工出端刃前角,使得立铣刀端面齿槽能够与立铣刀端面形成一定的倾斜角度,提高了立铣刀的耐磨性和抗冲击性。该技术方案通过控制段差工位的砂轮按照设计的横磨宽度d和横磨角度α,横向直线磨削,加工出端面齿槽,使得立铣刀端面齿槽能够达到目标尺寸和形状,提高了立铣刀的加工精度和表面质量。

45、作为上述方案的进一步改进,所述开槽和精开槽加工包括以下步骤:

46、s1、控制开槽和精开槽工位的砂轮以特定姿态绕工件旋转轴沿螺旋线运动,加工出圆周螺旋槽;其中螺旋线运动的角速度ω和线速度v满足以下关系:

47、

48、其中,rg为立铣刀半径,β为立铣刀螺旋角;

49、s2、控制开槽和精开槽工位的砂轮绕轴旋转一定角度,加工出周刃前角。

50、上述改进的技术效果为:该技术方案可以实现对立铣刀圆周螺旋槽的精密和高效的磨削加工,提高了立铣刀圆周螺旋槽的加工质量和效率。该技术方案通过控制开槽和精开槽工位的砂轮以特定姿态绕工件旋转轴沿螺旋线运动,加工出圆周螺旋槽,使得立铣刀圆周螺旋槽能够与立铣刀轴线形成一定的夹角,提高了立铣刀的切削性能。

51、作为上述方案的进一步改进,所述开周刃和磨端刃加工包括以下步骤:

52、s1、控制开周刃和磨端刃工位的碗形砂轮以特定姿态绕工件旋转轴沿螺旋线运动加工出周刃或端刃第一后角;

53、s2、控制开周刃和磨端刃工位的碗形砂轮绕轴旋转一定角度,加工出周刃或端刃第二后角。

54、上述改进的技术效果为:该技术方案通过控制开周刃和磨端刃工位的碗形砂轮以特定姿态绕工件旋转轴沿螺旋线运动加工出周刃或端刃第一后角,使得立铣刀周刃或端刃能够与立铣刀轴线形成一定的夹角,提高了立铣刀的耐磨性和抗冲击性。该技术方案通过控制开周刃和磨端刃工位的碗形砂轮绕轴旋转一定角度,加工出周刃或端刃第二后角,使得立铣刀周刃或端刃能够与立铣刀端面形成一定的倾斜角度,提高了立铣刀的耐磨性和抗冲击性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11644.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表