一种基于水基两相流和磨粒流的复合抛光方法与流程

- 国知局

- 2024-06-20 15:11:28

本发明属于零件精密加工,具体涉及一种基于水基两相流和磨粒流的复合抛光方法,可用于口径≤3mm,长径比>50:1且具有弯道的微细内流道结构的抛光。

背景技术:

1、口径≤3mm、长径比>50:1且具有小转弯的内流道结构(以下简称微细内流道结构)零件在航空航天、船舶、核、汽车、模具等工业领域有着广泛的应用,特别是与流体动力系统相关的零部件常常具有上述微细内流道结构,起到对气体和液体流体输运、交换或施加液压力等功能,如各类发动机燃油喷嘴、热交换器、液压组件、油路控制节流器等。

2、可加工该微细内流道结构的工艺包括精密机加工、飞秒/水导/长脉冲激光加工、电火花加工及增材制造(3d打印)等,通过这些技术加工流体动力零部件内流道表面时,会带来毛刺、粘结粉末和烧结颗粒等残留物、粗糙表面及重熔层等不利问题,需要采用一定的表面光整技术消除这些不利影响后才能满足产品的性能要求。按照去除表面物质基本机理划分,常见内流道表面光整方法可分为物理方法和化学方法两大类:物理方法包括手工抛磨、磨粒流抛光、磨料水射流抛光、磁力抛光、磁流变抛光、超声波抛光、水基两相流等,而化学方法包括化学抛光、电化学抛光及电浆抛光等。

3、水基两相流可解决口径较小(≤3mm),长径比较大(≥50:1)结构的微细内流道结构的抛光,但是时常存在局限,例如加工口径≤3mm流道所需抛光介质的磨粒粒径比较大,因为随着内流道口径和流体通量的增加,磨粒粒径如果不相应增加会使磨削效率下降。水基两相流磨粒粒径的增加会对小转弯弯道抛光带来不利影响,小转弯流道易出现过抛光、变形甚至破损。因此使用水基两相流对口径≤3mm且具有小转弯的内流道结构进行抛光时,常因为磨粒粒径较大导致小转弯流道易出现过抛光、变形甚至破损,必须对粒径大小严格控制。再者,例如加工口径≤3mm的内流道结构所需抛光介质的压力和流速通常比较高,因为随着内流道口径的缩小磨粒会相应减小,抛光介质压力和流速如果不相应增加会因磨粒粒径减小而使磨削效率下降。然而水基两相流介质压力和流速的增加会对小转弯弯道抛光带来不利影响,压力和流速过大也易出现过磨抛、变形甚至破损。过磨抛、变形甚至破损通过转弯形变<150μm进行量化。

4、因此对于使用水基两相流抛光上述微细内流道结构时,高速水基两相流对小转弯过磨抛、变形甚至破损与加工质量和加工效果存在内在固有矛盾,难以兼具加工质量、效果和控制小转弯变形。此外,加工所需抛光介质的粘度也要适当,抛光介质黏度太高会导致通过性差,抛光效低下,耗时长,且无法达到ra<1.6μm的技术要求,抛光介质黏度太低又会导致内流道小转弯处出现过抛光、变形甚至破损。

5、磨粒流技术利用多为刚性较大的半固态软性黏稠胶体抛光介质对内腔通过挤压衍抛光光,这种雷诺数极小状态的蠕变流体中磨粒固体相始终被黏稠胶体相包裹,黏稠抛光介质在流道中经过小转弯运动时,受黏稠胶体包裹的磨粒固体相因胶体极高的粘滞阻力不易发生分层,因此磨粒流中的磨粒不易对内流道小转弯处产生过抛光、变形甚至破损。然而磨粒流技术抛光口径≤3mm,长径比>50:1的微细内流道结构时,胶体介质随着流道的行程增加和小转弯阻挡结构增加会因自身粘稠性过高而出现沿程压力和速度急剧衰减的情况,导致内流道内部由于胶体抛光介质压力和流速损失过大而抛光效果有限甚至无法抛光。即磨粒流抛光技术不适合口径≤3mm,长径比>50:1且空间呈三维走向的小转弯内流道抛光。

6、综上可知,国内外尚未有针对口径≤3mm,长径比>50:1且具有小转弯的微细内流道结构更有效的抛光技术,而缺乏此类内流道有效抛光手段已经成为制约增材制造在工业领域大量应用的关键技术瓶颈之一。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种基于水基两相流和磨粒流的复合抛光方法。本发明要解决的技术问题通过以下技术方案实现:

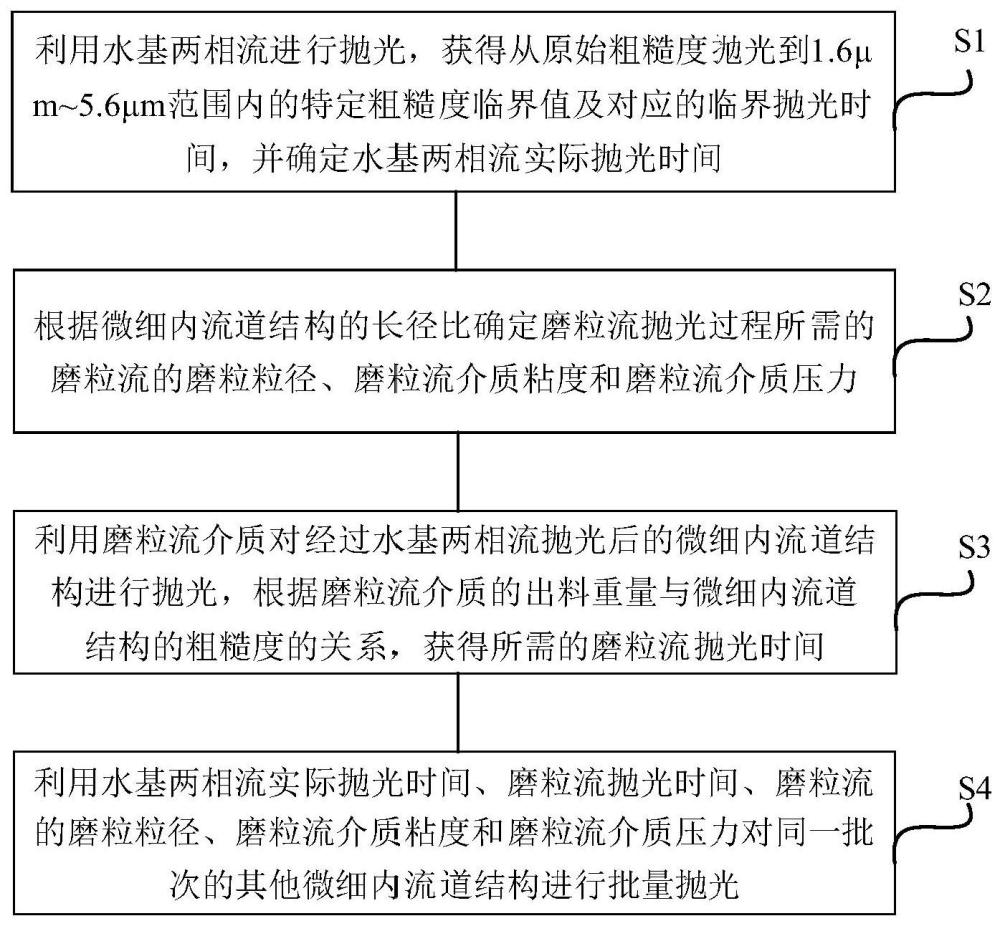

2、本发明提供了一种基于水基两相流和磨粒流的复合抛光方法,用于口径≤3mm,长径比>50:1且具有弯道的微细内流道结构的抛光,所述复合抛光方法包括:

3、s1:利用水基两相流对所述微细内流道结构进行抛光,获得所述微细内流道结构从原始粗糙度抛光到1.6μm~5.6μm范围内的特定粗糙度临界值及对应的临界抛光时间,并根据所述临界抛光时间确定水基两相流实际抛光时间;

4、s2:根据所述微细内流道结构的长径比确定磨粒流抛光过程所需的磨粒流的磨粒粒径、磨粒流介质粘度和磨粒流介质压力;

5、s3:利用磨粒流介质对经过水基两相流抛光后的微细内流道结构进行抛光,根据所使用磨粒流介质的出料重量与所述微细内流道结构的粗糙度的关系,获得所需的磨粒流抛光时间;

6、s4:利用所述水基两相流实际抛光时间、磨粒流抛光时间、磨粒流的磨粒粒径、磨粒流介质粘度和磨粒流介质压力对同一批次的其他微细内流道结构进行批量抛光。

7、在本发明的一个实施例中,所述特定粗糙度临界值表示所述水基两相流抛光过程中介质的流量发生突变点时所述微细内流道结构的粗糙度值。在本发明的一个实施例中,所述s1包括:

8、在料缸中加入水基两相流介质,设置水基两相流抛光的初始抛光时间,启动抛光设备对所述微细内流道结构进行抛光并实时测量所述水基两相流介质的流量,判断流量是否出现突变点,若是,则获得出现突变点时所述微细内流道结构的粗糙度值及相应的临界抛光时间,根据所述临界抛光时间确定水基两相流实际抛光时间,所述水基两相流实际抛光时间略短于所述临界抛光时间;若否,则继续进行抛光,直至所述水基两相流介质的流量出现突变点。

9、在本发明的一个实施例中,所述水基两相流介质中包括碳化硅颗粒和水,其中,所述碳化硅颗粒的质量浓度为50%,所述水基两相流的压力为3~5mpa。

10、在本发明的一个实施例中,所述s3包括:

11、在料缸中加入磨粒流介质,根据所述微细内流道结构的长径比设置磨粒流的磨粒粒径、磨粒流介质粘度、磨粒流介质压力以及磨粒流抛光的初始抛光时间;

12、启动抛光设备对经过水基两相流抛光的微细内流道结构进行抛光,实时测量流出所述微细内流道结构的磨粒流介质重量,建立所使用磨粒流介质的出料重量与所述微细内流道结构的粗糙度的关系,并获得粗糙度达到预定数值时流出所述微细内流道结构的磨粒流介质的重量以及对应的磨粒流抛光时间。

13、在本发明的一个实施例中,实时测量流出所述微细内流道结构的磨粒流介质重量,包括:

14、在微细内流道结构的磨粒流介质出口端放置一个电子天平,使得流出的磨粒流介质落到所述电子天平的托盘上,根据电子天平的读数监测单位时间的磨粒流介质的出料重量。

15、在本发明的一个实施例中,所述磨粒流介质包括二甲基硅油和碳化硅磨料,其中,所述碳化硅磨料的质量浓度为70%。

16、在本发明的一个实施例中,在所述s1之前还包括:

17、在待抛光的微细内流道结构的抛光介质出口处安装第一工装接头,所述第一工装接头的一端沿轴向方向密封固定至所述抛光介质出口处,使得水基两相流抛光过程中所述水基两相流介质从所述微细内流道结构流入所述第一工装接头的轴向通孔,其中,所述轴向通孔的内径略大于所述微细内流道结构的内径。

18、在本发明的一个实施例中,在所述步骤s3之前还包括:

19、在水基两相流抛光结束后,拆除所述第一工装接头,并在水基两相流抛光后的微细内流道结构的抛光介质出口处安装第二工装接头,所述第二工装接头的一端沿轴向方向密封固定至所述抛光介质出口处,使得磨粒流抛光过程中所述磨粒流介质从所述微细内流道结构流入所述第二工装接头的轴向通孔。

20、在本发明的一个实施例中,当待抛光的微细内流道结构的长径比为50:1~70:1时,所述第一工装接头的安全长度为0.5~1.2cm,所述第二工装接头的安全长度为1.0~2.2cm;当待抛光的微细内流道结构的长径比为70:1~100:1时,所述第一工装接头的安全长度为0.7~1.5cm,所述第二工装接头的安全长度为1.5~3.0cm;当待抛光的微细内流道结构的长径比为100:1~150:1时,所述第一工装接头的安全长度为1.0~2.0cm,所述第二工装接头的安全长度为2.0~3.5cm;当待抛光的微细内流道结构的长径比为>150:1时,所述第一工装接头的安全长度为1.8~5cm,所述第二工装接头的安全长度为3.0~7.5cm。

21、与现有技术相比,本发明的有益效果有:

22、1、利用本发明基于水基两相流和磨粒流的复合抛光方法,对口径≤3mm,长径比>50:1且具有小转弯弯道的微细内流道结构,先通过水基两相流抛光将粗糙度从原始粗糙度抛光到1.6μm~5.6μm范围内的某一特定粗糙度临界值ra*及对应的临界抛光时间,再使用磨粒流技术时磨粒流黏稠胶体抛光介质则可以保持对微细内流道结构较好的通过性。

23、2、在本发明的复合抛光方法中,水基两相流将微细内流道结构从原始粗糙度抛光到1.6μm<ra<5.6μm范围内的某个特定临界值ra*的过程中,由于加工时间的缩短,对微细内流道结构中的小转弯流道变形产生了很好地控制,加上后续磨粒流抛光过程本身对小转弯不易变形的优势,最终既可以控制小转弯不出现过抛光、变形甚至破损,又能在水基两相流和磨粒流二次复合抛光,实现所述微细内流道最终ra<1.6μm甚至更表面质量,同时转弯形变控制在<150μm甚至更优。

24、以下将结合附图及实施例对本发明做进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11652.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表