一种无铜超高强铝合金及其制备方法

- 国知局

- 2024-06-20 15:21:20

本发明属于铝合金设计与加工,特别涉及一种不含铜元素的新型超高强铝合金及其制备方法,满足消费电子、交通运输等领域对高强铝合金高的表面加工和处理性能的需求。

背景技术:

1、铝合金具有比强度高、耐腐蚀、易加工和特有的金属光泽等优点,广泛应用于消费电子、交通运输、航空航天等领域。其中,便携式消费电子产品的外壳、框架与散热器等用高性能铝合金呈快速增长之势。常用的6061、6063系列铝合金具有优良的耐腐蚀性能和氧化着色效果,但存在强度低(<300mpa),精密加工能力不足等问题。随着消费电子产品的大规格化和轻薄化,高强度al-zn-mg-(cu)(7xxx系)铝合金产品的开发和应用逐渐受到重视,如7003、7n01铝合金,其抗拉强度为300~400mpa,同时具有良好的表面加工、氧化着色效果与耐腐蚀性能。但相比于不锈钢(抗拉强度600~800mpa),7003、7n01铝合金的强度水平仍有较大差距。因此,开发表面光洁加工能力、阳极氧化等表面处理能力和耐腐蚀性能与现有7003、7n01合金相当,强度大幅度提升,可达到不锈钢强度水平的超高强铝合金,是消费电子产品以及高端交通运输装备实现轻量化的重大需求。

2、成分优化设计是实现铝合金性能提升的一个非常重要的手段。7003、7n01等铝合金中zn含量的范围为4.0%~6.5%、mg含量的范围为0.5%~2.0%、cu含量小于0.2%。通过进一步提高zn、mg等主元素的总含量,并添加适量的微合金化元素,增加晶内析出相密度,细化晶粒尺寸,可提升al-zn-mg-(cu)系铝合金的强度。但当主元素含量超过元素在合金中的最大固溶度,或主元素之间匹配不合理使其中一种元素产生“过剩”时,就会产生大量无法通过均匀化和固溶等热处理消除的微米级粗大第二相,显著恶化合金的韧性、产品表面加工与耐腐蚀性能,从而损害合金的综合性能和产品/装备的使用性能。因此,合理匹配复杂合金主元素成分,添加合适的微合金元素,抑制或消除微米级粗大第二相的形成,是复杂成分高性能铝合金设计长期以来的一个重大挑战。另一方面,复杂成分析出强化型合金的固溶时效处理参数优化是消除粗大原生相、获得高密度、细小均匀分布的析出相,提升合金综合性能,提升加工产品的光洁表面程度、阳极氧化等表面处理能力和耐腐蚀性能的关键。

3、然而,以a l-zn-mg-(cu)系为典型代表的高强铝合金存在成分复杂、制备工艺流程长、目标性能多样、成分-工艺-组织-性能内禀关系构建困难等问题,使用传统“经验+试错”的策略,在巨大的成分和工艺空间搜索可能的成分和工艺方案,开发新型高性能铝合金的效率低下。随着数据驱动研究新范式的发展,采用机器学习结合理论计算方法,有可能突破上述难题。

技术实现思路

1、本发明针对现有工业化生产的a l-zn-mg-(cu)合金的强度、表面光洁度、氧化着色效果、耐腐蚀等多种性能难以同时满足消费电子及高端交通运输装备领域对铝合金材料的需求,开发了一种新型无铜超高强铝合金a l-zn-mg-zr-(cr)-(t i),其特征在于,新型合金元素的质量分数(wt%):zn为8.00%~12.00%,mg为2.00%~3.00%,zr为0.05%~0.15%,cr为<0.15%,t i为<0.10%,cu为<0.15%,fe,si等杂质元素总和<0.05%,余量为a l。

2、相比于7003与7n01合金,无铜超高强铝合金的zn元素含量显著提升,从4.40%~6.50%增加至8.00%~12.00%;mg含量大幅度增高,从0.50%~2.00%增加至2.00%~3.00%;有助于合金强度的增加。对微合金化元素zr、cr、t i以及杂质元素fe、s i更为严格的控制,使得合金中几乎完全不存在微米级第二相。

3、进一步的合金元素的优选成分质量分数(wt%):zn为9.00%~11.00%,mg为2.40%~2.80%,zr为0.08%~0.13%,cr为<0.10%,t i为<0.07%,cu为<0.10%,fe,si等杂质元素总和<0.05%,余量为a l。

4、匹配上述铝合金成分的特点,本发明提供一种制备工艺,包括如下步骤:

5、1)以高纯铝、工业纯锌、工业纯镁、铝铬中间合金、铝锆中间合金、铝钛中间合金为原料:其中,高纯铝的纯度≥99.95wt%,工业纯锌的纯度≥99.99wt%,工业纯镁的纯度≥99.99wt%,铝铬中间合金中铬含量≥5wt%,铝锆中间合金中锆含量≥5wt%,铝钛中间合金中钛含量≥10wt%;

6、2)按合金成分称取合金原料,经熔炼、熔体净化后,进行模铸或半连续铸造,熔炼温度控制在700~800℃;

7、3)对步骤2)中获得的铸锭进行均匀化处理:先升温至380~420℃,保温10~30h,再升温至460~475℃,保温10~30h后,出炉空冷至室温;

8、4)对步骤3)均匀化处理后的铸锭进行热挤压或热轧加工:铝合金铸锭加热温度为380~420℃,加热时间为2~4h;挤压时挤压比取7~50,热轧时热轧总变形量为50%~90%;

9、5)对步骤4)热加工处理后的坯料进行三级固溶处理:先升温至430~450℃,保温1h;而后升温至465~475℃,保温1h;最终升温至475~485℃,保温0.5h,随后在室温水中淬火;

10、6)对步骤5)固溶处理后的坯料进行单级时效处理:将坯料升温至110~130℃,保温15~30h,获得终态铝材。

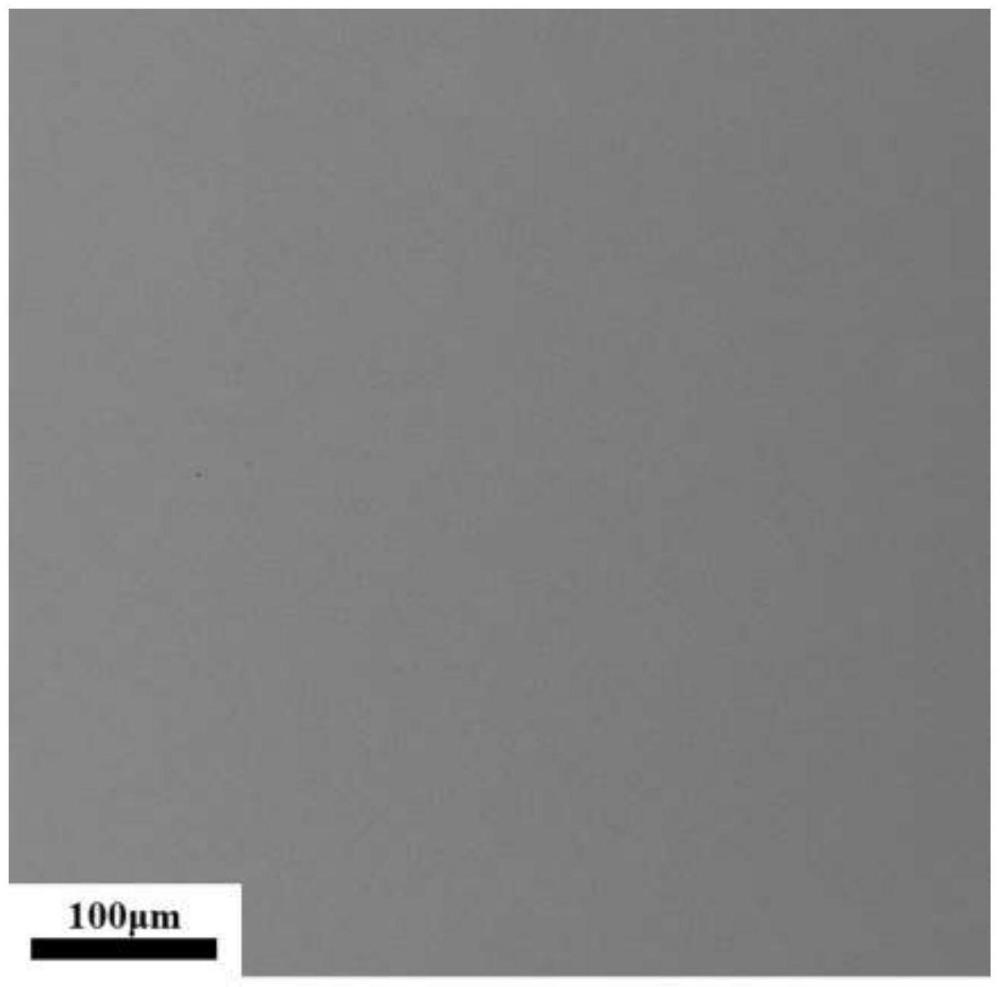

11、进一步地,终态铝材的组织特征如下:表面光洁、微米级第二相的体积分数小于0.001%,晶粒尺寸为6~15μm,合金中存在富zr等元素的纳米级弥散相,尺寸范围在20~300nm,如附图2所示,同时基体中存在体积分数大于8%的η’和gp区等纳米级析出相,尺寸范围在2~10nm,如附图3所示。

12、进一步地,终态铝材的性能特征如下:抗拉强度uts>700mpa,断后伸长率δ>8%,耐剥落腐蚀等级为ea级,在显著提升强度的同时保持了优异的耐腐蚀性能。

13、本发明原理是:

14、1.从成分角度出发,本发明成分与现有技术的区别在于本发明大幅度提高了zn、mg含量,其中提高zn、mg含量的作用是:zn、mg在铝基体中具有较大固溶度,增加zn、mg含量可以在不产生微米级第二相的情况下,提高合金中η’相、gp区等析出相的体积分数。7003、7n01合金中析出相体积分数在4%左右,而本发明合金中析出相体积分数在8%左右,可以起到更强的时效强化效果,从而显著提高合金强度;合金中存在zr、cr、ti等元素,在保证不产生微米级第二相的情况下,形成al3zr与al 18(cr,ti)2mg3等纳米级弥散相,起到弥散强化、细化晶粒、阻碍腐蚀扩展的作用,从而提升合金的力学性能与抗腐蚀性能。

15、2.从制造工艺角度出发,本发明采用三级固溶处理制度,与单级固溶制度相比,三级固溶制度能使温度超过多相共晶温度而不产生过烧组织,提高残余可溶第二相的溶解程度,同时可保证较低的再结晶程度,增加淬火后固溶体的过饱和度,提高合金的时效强化效果,从而提升合金的力学性能与抗腐蚀性能。

16、本发明收集公开报道的铝合金成分-工艺-性能数据,采用机器学习策略结合热力学计算,实现合金成分的快速设计和组织-性能的同步预测,高效筛选出时效处理后无微米级粗大第二相组织,大幅度提升力学性能的成分设计和制备工艺方案,发明满足消费电子产品以及其他高端制造苛刻要求的新型铝合金。

17、本发明与一般的al-zn-mg-cu合金相比,由于a l-zn-mg-cu合金中cu的存在,会导致阳极氧化后的表面呈现红色等杂色,影响表面质量,为克服这个问题,本发明通过大幅度提高al-zn-mg-(cu)合金中的zn-mg,取代了al-zn-mg-cu合金中的cu,同样能够提升合金的力学性能与抗腐蚀性能,而本发明中残余的cu仅仅是由于冶炼过程的返回料所带入的不可避免的杂质,对al-zn-mg-(cu)合金本身的性能不会产生影响。

18、新型铝合金经固溶-时效处理后几乎完全不存在微米级第二相,这大大减少产生点蚀与空洞的位点,如附图1所示。该合金采用常规铝合金工艺生产,成本低且可进行大规模工业化生产,最终产品的抗拉强度uts>700mpa,断后伸长率δ>8%,耐剥落腐蚀等级为ea级。在合金强度显著提升的同时兼顾极佳的表面光洁度、氧化着色效果与优异的耐腐蚀性能。

19、本发明与现有al-zn-mg-(cu)系铝合金相比,具有以下优点:

20、(1)本发明制备的无铜超高强铝合金抗拉强度uts>700mpa,强度比7003、7n01铝合金高一倍以上,达到不锈钢的水平。超高强度对于消费电子产品与高端交通运输装备的轻量化具有重要意义。

21、(2)本发明制备的无铜超高强铝合金严格控制微合金化元素与杂质元素,使得合金中几乎完全不存在微米级第二相,保证了光洁表面、优异的氧化着色效果和耐腐蚀性能,水平与7003、7n01铝合金相当。

22、(3)本发明采用常规铸造(模铸或半连铸)→均匀化→热挤压或热轧加工→固溶处理→时效处理,适合大规模工业化生产,有利于实现低成本生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11936.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表