一种光伏焊带镀锡工艺的制作方法

- 国知局

- 2024-06-20 15:24:16

本发明属于光伏焊带镀锡领域,涉及一种光伏焊带镀锡工艺。

背景技术:

1、现今市场,光伏组件的新技术不断涌现,微细圆形焊带mbb成为主力,整个组件封装技术和制程工艺已经完全成熟,会有一段时间的稳定量产期。就目前行业的发展情况来看,焊带细化是主流方向,随着主流电池片尺寸增大和工艺升级,更具降本潜能的多主栅mbb有望加速推广。更多的主栅线和obb技术要求焊带的稳定性和一致性必须有保证,否则在组件端串焊的过程中会引发很多诸如漏栅、虚焊、碎片、隐裂等问题,增加企业的运营成本。

2、光伏焊带行业常规的热浸镀工艺是将铜丝通过熔融的锡液后竖直向上提拉,用接触式或非接触式工装来控制表面锡层的厚度,然后冷却成型。该工艺在铜丝脱离锡液面后,铜丝表面附着的锡液在上升冷却过程中依然具有流动性,随着冷却装置的接入,表面温度快速下降,锡液的粘度增加、流动性变差,当镀锡工装精度不足、风刀偏心或者存在气压波动时,锡液在铜线圆周面上还没有充分流平就完成了凝结固化,导致焊带锡层同心度不足、表面锡瘤等产品质量问题。

3、有鉴于此,本发明人提供一种光伏焊带镀锡工艺,以解决上述技术问题。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提出一种光伏焊带镀锡工艺,对现有的热浸镀工艺进行优化,使锡合金在向上牵引的过程中,在特定的高度内始终保持液体状态,在锡液粘性力、表面张力和重力的相互作用下,使锡液在铜丝圆周面上的自然流平,形成均匀厚度的液膜后经过冷却凝固成形,规避了焊带在制备过程中锡层偏心或出现锡瘤的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

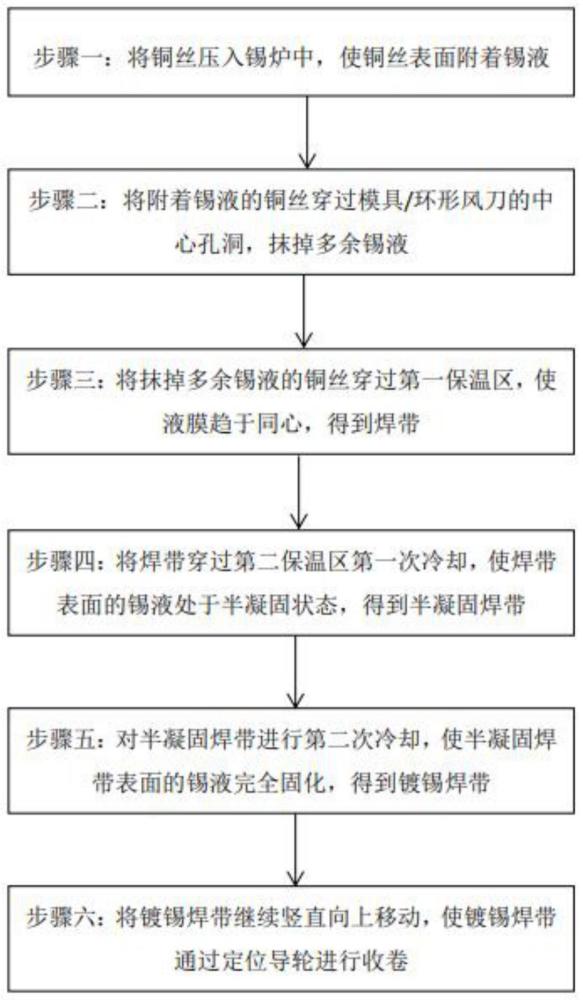

3、本发明提供一种光伏焊带镀锡工艺,包括以下步骤:

4、步骤一:通过压线轮将铜丝压入锡炉中,使铜丝表面附着锡液;

5、步骤二:将附着锡液的铜丝穿过设置在锡炉正上方的模具/环形风刀的中心孔洞,抹掉多余锡液;

6、步骤三:将抹掉多余锡液的铜丝穿过第一保温区,使铜丝表面的锡液液膜在铜丝表面趋于同心液膜,将附着同心液膜的铜丝作为焊带;

7、步骤四:将焊带穿过第二保温区,对焊带表面的锡液进行第一次冷却,使焊带表面的锡液处于半凝固状态,得到半凝固焊带;

8、步骤五:将第一次冷却后的半凝固焊带穿过雾化冷却箱内进行第二次冷却,使半凝固焊带表面的锡液完全固化,得到镀锡焊带;

9、步骤六:将镀锡焊带继续竖直向上移动,使镀锡焊带通过定位导轮进行收卷。

10、进一步地,所述步骤六中定位导轮的竖直方向的切点、步骤二中模具的中心点/环形风刀的风口聚焦点以及步骤一种压线轮的竖直方向的切点位于同一竖直线上;

11、其中,定位导轮的竖直方向切点和压线轮的竖直方向切点的位置均为固定的,模具的中心点/环形风刀的风口聚焦点的位置能够向上或向下调节。

12、进一步地,所述步骤三中第一保温区的温度和步骤一中锡液的温度相同,且所述第一保温区的高度为800mm-1000mm。

13、进一步地,所述步骤四中第二保温区的结构和高度均与步骤三中第一保温区相同,且所述第二保温区的温度低于第一保温区的温度。

14、进一步地,所述步骤四中第二保温区的温度设置为40℃-80℃。

15、进一步地,所述步骤四中半凝固焊带进入步骤五中雾化冷却箱内后进行第二次冷却,得到步骤五中的镀锡焊带;

16、所述第二次冷却的方法为:利用所述雾化冷却箱内的雾化器不断对第一次冷却后的所述半凝固焊带不断喷洒常温的雾化水,雾化水附着在所述半凝固焊带上与其热交换进行第二次冷却。

17、进一步地,所述步骤五中雾化冷却箱内设置有雾化水箱,且所述雾化冷却箱正上方设置有与雾化冷却箱固定连接的锥型收集器,用于收集步骤五中镀锡焊带表面的雾化水,所述锥型收集器正上方间隔设置有气刷,用于将所述镀锡焊带表面的雾化水吹回锥型收集器中。

18、更进一步地,所述步骤五中雾化水在与步骤四中半凝固焊带进行热交换,在所述镀锡焊带向上牵引过程中,所述雾化水变为水珠附着在步骤五中镀锡焊带表面,通过设置在所述雾化冷却箱正上方的气刷吹回所述雾化冷却箱和气刷中间的锥型收集器中,最后流回所述雾化冷却箱中的雾化水箱内。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明一种光伏焊带镀锡工艺,通过设置两个温度不同的保温区,使铜丝表面的锡液在经过与锡液温度相同的第一保温区时,保持较好的流动性,在锡合金的粘性力、重力、表面张力的共同作用下,使液膜在铜线表面趋于同心,然后进入比第一保温区温度低的第二保温区缓慢冷却,避免焊带出现锡层偏心或锡瘤的情况。

技术特征:1.一种光伏焊带镀锡工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的光伏焊带镀锡工艺,其特征在于,所述步骤六中定位导轮的竖直方向的切点、步骤二中模具的中心点/环形风刀的风口聚焦点以及步骤一种压线轮的竖直方向的切点位于同一竖直线上;

3.根据权利要求1所述的光伏焊带镀锡工艺,其特征在于,所述步骤三中第一保温区的温度和步骤一中锡液的温度相同,且所述第一保温区的高度为800mm-1000mm。

4.根据权利要求1所述的光伏焊带镀锡工艺,其特征在于,所述步骤四中第二保温区的结构和高度均与步骤三中第一保温区相同,且所述第二保温区的温度低于第一保温区的温度。

5.根据权利要求4所述的光伏焊带镀锡工艺,其特征在于,所述步骤四中第二保温区的温度设置为40℃-80℃。

6.根据权利要求1所述的光伏焊带镀锡工艺,其特征在于,所述步骤四中半凝固焊带进入步骤五中雾化冷却箱内后进行第二次冷却,得到步骤五中的镀锡焊带;

7.根据权利要求6所述的光伏焊带镀锡工艺,其特征在于,所述步骤五中雾化冷却箱内设置有雾化水箱,且所述雾化冷却箱正上方设置有与雾化冷却箱固定连接的锥型收集器,用于收集步骤五中镀锡焊带表面的雾化水,所述锥型收集器正上方间隔设置有气刷,用于将所述镀锡焊带表面的雾化水吹回锥型收集器中。

8.根据权利要求7所述的光伏焊带镀锡工艺,其特征在于,所述步骤五中雾化水在与步骤四中半凝固焊带进行热交换,在所述镀锡焊带向上牵引过程中,所述雾化水变为水珠附着在步骤五中镀锡焊带表面,通过设置在所述雾化冷却箱正上方的气刷吹回所述雾化冷却箱和气刷中间的锥型收集器中,最后流回所述雾化冷却箱中的雾化水箱内。

技术总结本发明属于光伏焊带镀锡领域,具体公开了一种光伏焊带镀锡工艺,本发明通过设置第一保温区和第二保温区以及雾化冷却箱,且设置的两个保温区温度不同,使铜丝表面的锡液在经过与锡液温度相同的第一保温区时,保持较好的流动性,在锡合金的粘性力、重力、表面张力的共同作用下,使液膜在铜线表面趋于同心,然后进入比第一保温区温度低的第二保温区缓慢冷却,避免焊带因模具堵模、气刀气压波动、锡液降低等因素引起的锡层偏心或锡瘤的情况。技术研发人员:高林,董文卫,郭杰受保护的技术使用者:西安泰力松新材料股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12042.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表