3D打印喷油板的制作方法与流程

- 国知局

- 2024-06-20 15:25:06

本申请属于3d打印成型,具体涉及3d打印喷油板的制作方法。

背景技术:

1、配置有复杂流道的钽钨合金喷油板构件属于典型的流道结构件,因钽钨合金属于难加工且易开裂材料,加工成型的喷油板构件的尺寸性能及组织缺陷难以控制,导致制造成型尺寸性能及成型质量合格的喷油板存在困难。

技术实现思路

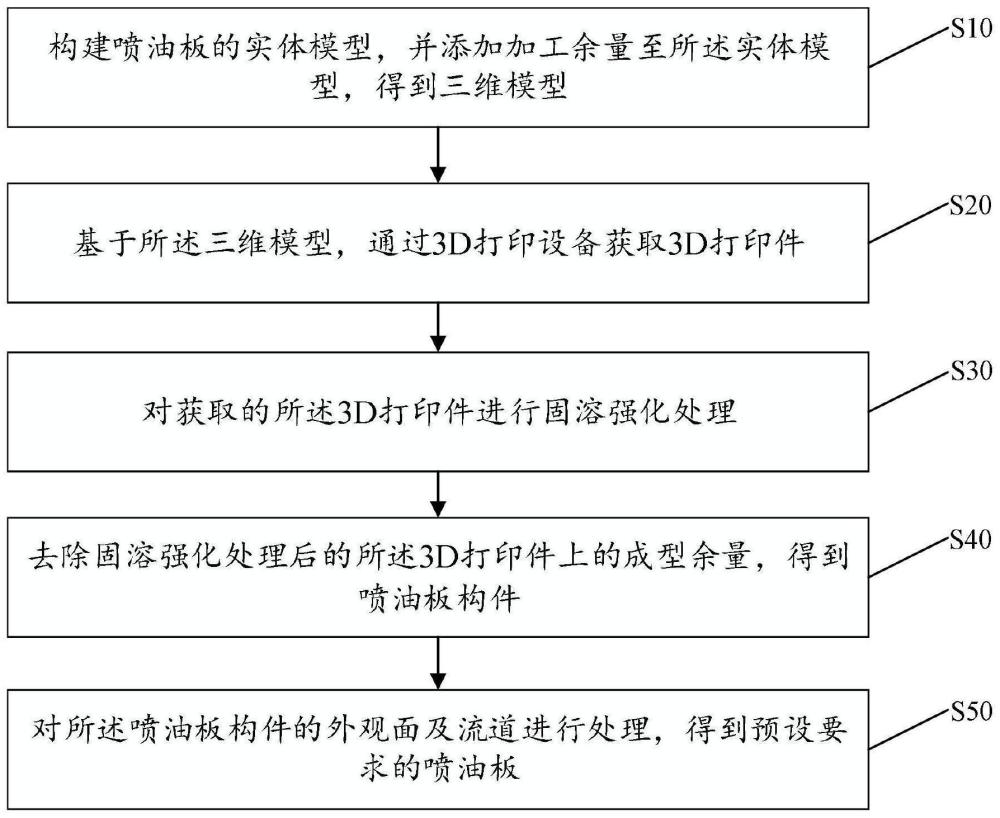

1、为了解决相关技术中制造成型尺寸性能及成型质量合格的喷油板存在困难的技术问题,本申请提供一种3d打印喷油板的制作方法,所述制作方法包括:

2、构建喷油板的实体模型,并添加加工余量至所述实体模型,得到三维模型;

3、基于所述三维模型,通过3d打印设备获取3d打印件;

4、对获取的所述3d打印件进行固溶强化处理;

5、去除固溶强化处理后的所述3d打印件上的成型余量,得到喷油板构件;

6、对所述喷油板构件的外观面及流道进行处理,得到预设要求的喷油板。

7、在一些实施例中,所述添加加工余量至所述实体模型,包括:

8、通过孔内填平及孔径向添加余量的方式添加加工余量至所述实体模型的输油孔及装配孔。

9、在一些实施例中,所述基于所述三维模型,通过3d打印设备获取3d打印件之前,还包括:

10、调整所述三维模型的打印成型方向;

11、对所述三维模型进行切片处理,并生成打印程序。

12、在一些实施例中,所述调整所述三维模型的打印成型方向之前,还包括:

13、通过仿真分析软件对所述三维模型进行防变形仿真计算,变形阈值设置为0.2mm。

14、在一些实施例中,所述基于所述三维模型,通过3d打印设备获取3d打印件,包括:

15、获取钽钨合金ta-6.5w粉材,其中,所述钽钨合金ta-6.5w粉材的粒径为35μm至53μm;

16、将所述钽钨合金ta-6.5w粉材放入真空干燥箱内进行烘干,其中,烘干温度为100℃,烘干时长为6小时;

17、将经过烘干的所述钽钨合金ta-6.5w粉材倒入3d打印设备;.

18、运行所述3d打印设备,得到3d打印件。

19、在一些实施例中,所述运行所述3d打印设备,得到3d打印件之前,包括:

20、采用单层扫描方式对基板上的首层粉末进行烧结,其中,所述3d打印设备的成型仓内氧含量降低至50ppm以下,基板预热温度为200℃;

21、基于首层烧结,进行逐层烧结,其中,设定所述3d打印设备的激光功率为240w至320w,铺粉层厚为0.04mm,扫描间距为0.06mm至0.09mm,扫描速度为600mm/s至1000mm/s,内轮廓扫描速度为800mm/s至1050mm/s,外轮廓扫描速度为700mm/s至1200mm/s;

22、对每层烧结的外轮廓进行重熔扫描,其中,设定所述3d打印设备的激光功率为100w至120w,扫描间距为0.06mm至0.09mm,实体扫描速度为2000mm/s至2500mm/s。

23、在一些实施例中,所述采用单层扫描方式对基板上的首层粉末进行烧结之前,包括:

24、将所述打印设备的基板安装到位,其中,所述基板的线膨胀系数与所述3d打印件的线膨胀系数一致。

25、在一些实施例中,所述对获取的所述3d打印件进行固溶强化处理,包括:

26、将所述3d打印件放至真空炉内;

27、运行所述真空炉,使所述3d打印件随炉升温至(500±10)℃,保温(20±5)min,继续升温至(1300±20)℃,保温(30±5)min;

28、升温后的所述3d打印件随炉冷却至(200±20)℃;

29、将冷却至(200±20)℃的所述3d打印件出炉空冷。

30、在一些实施例中,所述对所述喷油板构件的外观面及流道进行处理,得到预设要求的喷油板包括:

31、对所述喷油板构件的表面进行吹砂处理,设定吹砂处理的磨料为刚玉砂,粒度为20目至180目,压缩空气压力为0.4mpa至0.6mpa,喷嘴直径为12.5mm,吹砂距离大于等于100mm;

32、对所述喷油板构件的流道进行磨粒流处理,设定磨料为sic,粒径为10μm,打磨压力为30mpa至35mpa,打磨时间为20min至30min。

33、在一些实施例中,所述对所述喷油板构件的外观面及流道进行处理,得到预设要求的喷油板之后,还包括:

34、对所述喷油板进行超声清洗,去除所述喷油板表面及内部流道的残余物

35、根据本申请一个或多个实施例提供的3d打印喷油板的制作方法,制作方法包括:构建喷油板的实体模型,并添加加工余量至实体模型,得到三维模型。基于三维模型,通过3d打印设备获取3d打印件。对获取的3d打印件进行固溶强化处理。去除固溶强化处理后的3d打印件上的成型余量,得到喷油板构件。对喷油板构件进行吹砂处理及磨粒流处理,分别去除喷油板构件的表面毛刺及流道内毛刺,得到喷油板。通过3d打印喷油板的制作方法,可有效地控制slm成型的喷油板内流道的粗糙度,通过3d打印过程的打印工艺参数设置,有效减少喷油板打印过程中的组织缺陷及微裂纹的产生,提高喷油板的致密度及强度,提高喷油板的尺寸性能及组织稳定性,保证喷油板的成型精度。

技术特征:1.一种3d打印喷油板的制作方法,其特征在于,所述制作方法包括:

2.根据权利要求1所述的3d打印喷油板的制作方法,其特征在于,所述添加加工余量至所述实体模型,包括:

3.根据权利要求2所述的3d打印喷油板的制作方法,其特征在于,所述基于所述三维模型,通过3d打印设备获取3d打印件之前,还包括:

4.根据权利要求3所述的3d打印喷油板的制作方法,其特征在于,所述调整所述三维模型的打印成型方向之前,还包括:

5.根据权利要求1所述的3d打印喷油板的制作方法,其特征在于,所述基于所述三维模型,通过3d打印设备获取3d打印件,包括:

6.根据权利要求5所述的3d打印喷油板的制作方法,其特征在于,所述运行所述3d打印设备,得到3d打印件之前,包括:

7.根据权利要求6所述的3d打印喷油板的制作方法,其特征在于,所述采用单层扫描方式对基板上的首层粉末进行烧结之前,包括:

8.根据权利要求1所述的3d打印喷油板的制作方法,其特征在于,所述对获取的所述3d打印件进行固溶强化处理,包括:

9.根据权利要求1至3及5至8任一项所述的3d打印喷油板的制作方法,其特征在于,所述对所述喷油板构件的外观面及流道进行处理,得到预设要求的喷油板包括:

10.根据权利要求9所述的3d打印喷油板的制作方法,其特征在于,所述对所述喷油板构件的外观面及流道进行处理,得到预设要求的喷油板之后,还包括:

技术总结本申请公开了一种3D打印喷油板的制作方法,制作方法包括:构建喷油板的实体模型,并添加加工余量至实体模型,得到三维模型。基于三维模型,通过3D打印设备获取3D打印件。对获取的3D打印件进行固溶强化处理。去除固溶强化处理后的3D打印件上的成型余量,得到喷油板构件。对喷油板构件进行吹砂处理及磨粒流处理,分别去除喷油板构件的表面毛刺及流道内毛刺,得到喷油板。通过3D打印喷油板的制作方法,可有效地控制SLM成型的喷油板内流道的粗糙度,通过3D打印过程的打印工艺参数设置,有效减少喷油板打印过程中的组织缺陷及微裂纹的产生,提高喷油板的致密度及强度,提高喷油板的尺寸性能及组织稳定性,保证喷油板的成型精度。技术研发人员:刘新宇,王维新,辛宇,杜鹏程,亢红伟,季兆山,李春光,宋豫娟,罗静受保护的技术使用者:湖北三江航天红阳机电有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12074.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表