一种改性对位芳纶原液、改性对位芳纶长丝及制备方法与流程

- 国知局

- 2024-06-20 11:20:28

本发明涉及一种改性对位芳纶原液、改性对位芳纶长丝及制备方法,属于高分子聚合和成型。

背景技术:

1、对位芳纶,即聚对苯二甲酰氯对苯二胺(ppta),由于分子链中具有刚性结构以及分子间氢键的存在,赋予其高强度、高模量、耐高温和绝缘等优异性能,被广泛应用于航空航天、军工国防、安全防护、船舶绳索、汽车工业等领域。

2、目前常规的ppta的熔点很高,不溶解于常见有机试剂,将其溶解于浓硫酸中进行液晶纺丝,对设备要求较高并且浓硫酸难以回收,并且对位芳纶的耐冲击性能和耐磨性能较差,与树脂的结合力较弱,限制其在复合材料领域的应用。

3、采用在主链中引入其他单体的方法,在分子链中引入柔性链段,在保持其优良性能的前提下,改善ppta的溶解性和耐疲劳性,这种聚合方法制备的各向同性聚合液需要在成型后进行高倍的热拉伸来提高纤维取向度和结晶度,制备高性能纤维。公开号为cn101787582a和cn101921395a介绍了改性对位芳纶的聚合以及纺丝的生产方法,采用在聚合过程中引入2-(4-氨基苯基)-5-氨基苯并咪唑的第三单体,制备均相的各向同性聚合液,通过湿法纺丝工艺制备高强高模的杂环芳纶,可以发现,改性对位芳纶可以改善传统对位芳纶的溶解性,避免了设备被腐蚀以及溶剂难以回收的问题。

4、中国专利申请cn113136629a和cn106544748a介绍了一种高强度、高伸长率对位芳纶的制备工艺,使用浓硫酸制备各向异性纺丝溶液然后通过液晶纺丝制备,该工艺对设备腐蚀性较强且工艺步骤繁琐。中国专利申请cn104350190a介绍了一种将3,4-二氨基二苯醚作为第三单体参与聚合反应,然后通过干喷湿纺工艺制备长丝,可达到高强、高伸级别。一般聚芳酰胺的耐疲劳性和韧性不够理想,使用领域受限,需进一步改进聚合及纺丝工艺。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种改性对位芳纶原液、改性对位芳纶长丝及制备方法,解决目前对位芳纶耐疲劳性和韧性不理想,与基体材料结合性能较差的问题,本发明所述制备方法工艺简单,同时制备的改性对位芳纶断裂伸长率得到了显著提升,改性效果明显。

2、本发明解决上述技术问题的技术方案如下:一种改性对位芳纶原液的制备方法,其特征在于,所述的制备方法为:

3、s1、将助溶剂均匀分散到有机溶剂中,然后加入二胺单体混合均匀得到均相溶液;

4、s2、将对苯二甲酰氯(tpc)分批加入步骤s1中的均相溶液中,进行反应;

5、s3、反应结束后,中和处理得到所述改性对位芳纶原液,所述改性对位芳纶原液的特性粘度为3-6 dl/g;

6、所述二胺单体包括对苯二胺(ppd)和1,3-双(4-氨苯氧基)苯(tpe-r);所述1,3-双(4-氨苯氧基)苯占所述二胺单体总摩尔数的40-60%。

7、进一步的,所述有机溶剂为n-甲基吡咯烷酮(nmp),所述改性对位芳纶原液的固含量为4-20 wt%;该范围的固含量能够使聚合物原液具有良好的可纺性,以满足后续纺丝的要求。

8、所述助溶剂为氯化钙,所述助溶剂加入量为有机溶剂质量的0.5-5 wt%。氯化钙能够促进聚合物原液的溶解性,保持均相的体系,防止后期发生相转化。

9、所述对苯二甲酰氯和所述二胺单体的摩尔比为(1-1.06):1。假如二胺单体过量氨基封端会使得纤维易氧化变色,因此tpc过量封端。

10、进一步的,步骤s2,所述对苯二甲酰氯向均相溶液中加入时,控制体系温度为-5~10℃,低温加入tpc可防止副反应的发生影响聚合度。所述对苯二甲酰氯加完后,控制体系内温度为20~70℃进行反应。

11、进一步的,步骤s3,中和处理使用的中和剂为碳酸钙、氧化钙、碳酸锂、氢氧化钙、氢氧化钠、氢氧化锂中的任意一种。

12、优选的,步骤s3,中和处理使用的中和剂为碳酸钙、碳酸锂中的任意一种。使用碳酸钙、碳酸锂作为中和剂,可以降低因中和反应产生的水量,跟利于后续的纺丝效果。

13、本发明还公开了一种改性对位芳纶原液,所述改性对位芳纶原液为按照本发明所述制备方法制得,所述改性对位芳纶原液中包含如下聚合物:

14、;

15、其中,m与n的比值大于0且小于等于1,聚合物的重均分子量为90×105~200×105g/mol。

16、本发明还公开了一种改性对位芳纶长丝的制备方法,所述制备方法为:将改性对位芳纶原液通过喷丝板变为细流状依次通过凝固浴、拉伸浴、水洗浴、烘干装置;然后丝束在氮气气氛下经过热拉伸、热定型处理,最后经过油槽收卷,得到改性对位芳纶长丝;

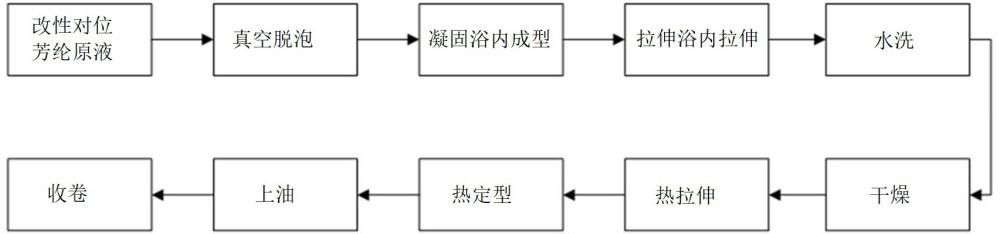

17、所述改性对位芳纶原液为按照本发明所述制备方法制得。

18、进一步的,所述凝固浴为n-甲基吡咯烷酮、水、cacl2的混合溶液;其中,n-甲基吡咯烷酮在所述凝固浴中的体积份数为35-60%,所述凝固浴中cacl2的质量份数为3-7 wt%;

19、所述拉伸浴为n-甲基吡咯烷酮、水、cacl2的混合溶液;其中,n-甲基吡咯烷酮在所述拉伸浴中的体积份数为30-40%,所述拉伸浴中cacl2的质量份数为3-5 wt%。

20、所述凝固浴和拉伸浴中cacl2的存在可以促进原液的溶解性,减缓成型,降低剧烈程度,初生纤维表面沟槽较少,皮层和芯层应力均匀,纤维更加致密。

21、进一步的,所述改性对位芳纶原液的温度为25-65 ℃;改性对位芳纶原液由于粘度较大,在常温下分子链处于缠结状态,需调控原液温度降低粘度并且使分子链尽量舒展。

22、所述凝固浴的温度为10-40 ℃;所述拉伸浴的温度为10-50 ℃;所述改性对位芳纶原液、凝固浴和拉伸浴之间的温差都不大于25℃。湿法浴液(凝固浴和拉伸浴)温度与改性对位芳纶原液温度不适合相差过大,否则影响可纺性。

23、所述水洗时的温度为55-80 ℃。

24、进一步的,所述热拉伸温度为320~450 ℃,热拉伸倍数为2~5倍;所述热定型温度为350~470 ℃;所述热拉伸和热定型时全程为氮气气氛,防止酰胺键的氧化导致纤维色泽变焦。

25、进一步的,所述热拉伸和所述热定型的温度差不大于30℃。

26、进一步的,所述喷丝板的孔径为0.05-0.5 mm,长径比为(2.5~5):1,所述喷丝板上喷头的拉伸比为(0.3~0.9):1;由于加入tpe-r单体使分子链柔性增大,相应聚合物弹性势能增加,喷丝孔挤出胀大效应严重,因此需增大孔径以及长径比来减少弹性势能,改善可纺性。

27、所述拉伸浴的拉伸倍数为2.0~2.4;纺丝速度为15 m/min~35 m/min。

28、本发明还公开了一种改性对位芳纶长丝,所述改性对位芳纶长丝为按照本发明所述制备方法制得。

29、本发明的有益效果是:

30、本发明所述改性对位芳纶长丝的制备方法,省略了常规对位芳纶在制备过程中的水洗、干燥、研磨、分级、溶解的过程,优化了生产工艺;制备的改性对位芳纶长丝具有较高的耐磨性能和耐疲劳性能,主要应用于橡胶增强制品、复合结构材料、海洋用绳缆及传送带等高端领域,产品附加值极高。

31、本发明所述改性对位芳纶原液的二胺单体添加了tpe-r作为改性物质,进行三元共聚,进而使得分子链的柔性增强,分子链缠结能力增大,聚合液转为各向同性溶液,更利于得到性能优异的改性对位芳纶长丝。

32、本发明所述改性对位芳纶原液制备方法中,以对苯二甲酰氯、对苯二胺、1,3-双(4-氨苯氧基)苯为原料,采用低温溶液缩聚制备纺丝原液,通过引入柔性基团,破坏传统对位芳纶刚性分子链结构,制备的各向同性聚合物具有良好的流动性和溶解性能,易于湿法纺丝制备长丝。tpe-r的合适量加入,并配合相应的反应温度,更利于得到粘度适宜的均匀对位芳纶原液,从而提升对位芳纶长丝的各项性能。

33、本发明所述改性对位芳纶长丝的拉伸强度>17 cn/dtex,拉伸模量>650 cn/dtex,断裂伸长率>3.9 %,单丝纤度1.5-3dtex,各项性能优异,改性效果显著。

34、本发明所述改性对位芳纶长丝的制备过程中,凝固浴和拉伸浴的温度及成分组成,更利于对位芳纶长丝的缓慢成型,实现纺丝过程的顺利进行,利于得到致密度更高更均匀的改性对位芳纶长丝;另外,热拉伸和热定型操作,可以进一步提升改性对位芳纶长丝的性能,尤其在断裂伸长率方面具有显著的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表