一种隐形车衣可剥离的透明聚酯基膜及其制备方法与流程

- 国知局

- 2024-06-20 10:32:18

本发明涉及聚酯基膜制备,具体涉及一种隐形车衣可剥离的透明聚酯基膜及其制备方法。

背景技术:

1、隐形车衣也称透明车衣,主要应用于汽车的漆面保护,是贴在车漆表面上的一层透明保护膜,属于高性能新型环保薄膜,还具有增亮、耐刮擦、耐污染等功能。隐形车衣的结构主要是涂层、tpu基膜、胶水,隐形车衣的功能主要通过tpu以及上面的功能涂层实现,除此之外,在包装出货过程中,车衣还需要有两层包装膜,又叫离型膜。在实际应用中,功能涂层受离型膜的影响较大,而离型膜的硅油析出会对涂层性能产生影响。目前核心的技术在于需要使用非硅离型体系。

2、为了更好保护隐形车衣tpu的功能涂层,现有技术主要围绕离型膜的生产进行讨论,如中国专利cn 216782958u公开了tpu薄膜用高透离型膜,其通过在pet基膜上涂布非硅离型层,使离型膜具有良好的剥离性能,在撕开使用时,不会残留硅油在胶水层上,确保使用性能。但离型膜的性能如细腻且平滑的表面、低雾度、高清晰度也很重要,涂布非硅离型层会影响这些性能,离型膜的这些性能主要依赖于聚酯基膜。因此,需要提出一种隐形车衣用可剥离的透明聚酯基膜及其制备方法,使得离型膜无需涂布离型层就可以满足透明车衣的使用要求,同时具有光滑的表面和优异的光学性能。

技术实现思路

1、本发明要解决的技术问题是提供一种隐形车衣可剥离的透明聚酯基膜及其制备方法,能够解决现有技术中为确保隐形车衣的使用性能会在离型膜的基膜上涂布非硅离型层、离型膜的表面细腻及平滑度、低雾度、高清晰度受到影响的问题。

2、为解决上述技术问题,本发明的技术方案为:包括聚酯和润滑改性剂;

3、所述润滑改性剂制备步骤如下:

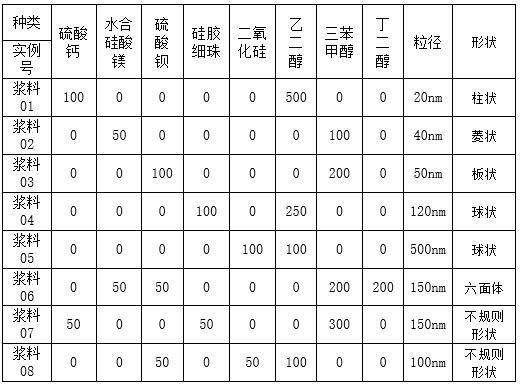

4、a、无机颗粒研磨:将无机颗粒混合溶剂,通过研磨机研磨无机颗粒至纳米级,制备浆料;

5、b、反应制备润滑改性剂:采用纳米级粒径的无机颗粒制备的浆料,加入共聚酯,同时添加分散剂,经酯化缩聚造粒制得润滑改性剂,该润滑改性剂可以在开口的同时,在特定条件下降低表面张力,实现剥离性能,使薄膜表面光滑;

6、所述步骤a中,无机颗粒与溶剂的质量比为1:1~5;

7、所述步骤b中,浆料的质量百分比为1%~20%,共聚酯的质量百分比为80%~99%,其中共聚酯的分子量为20000~30000;

8、所述润滑改性剂的特性粘度为0.60~0.75dl/g,熔点为255~265℃,端羧基含量为15~30 mol/t。

9、进一步地,所述无机颗粒为硫酸钙、磷酸氢钙、碳酸钙、水合硅酸镁、二氧化硅、硅胶细粉、硅胶细珠、碳酸钡、硫酸钡中的一种或几种;

10、所述浆料中无机颗粒的形状为球状、柱状、菱状、板状、六面体中的一种或几种,浆料中无机颗粒平均直径大小为20nm、40nm、50nm、100nm、120nm、150nm、500nm的一种或几种;

11、所述溶剂为丁二醇、乙二醇、1,4-环己烷二甲醇、1,4-环己烷二甲酸、三苯甲醇、乙醇中的一种或几种;

12、所述步骤a中研磨机使用0.01~0.5mm的研磨颗粒进行研磨。

13、进一步地,所述步骤b中,酯化反应真空度为0.06~0.08mpa,酯化反应温度为230~260℃,反应时间2~3小时;缩聚反应真空度为0.08~0.09mpa,反应温度为270~290℃。

14、进一步地,所述步骤b中,分散剂为十二烷基苯磺酸钠、辛酸钠、十二烷基硫酸钠、硅酸钠中的一种或几种;所述分散剂与浆料质量比为0.1~5:100~1000。

15、一种隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:包括以下步骤:

16、s1、干燥:将聚酯切片在流化床和干燥塔中,140~180℃下干燥2~6h;

17、s2、挤出:将干燥后的聚酯送至挤出机ⅰ内作为中间层b层,经过熔融挤出机和计量挤出机后定量输送至模头;将聚酯和润滑改性剂的混合料,送至挤出机ⅱ内,作为上表层a层;将聚酯和润滑改性剂的混合料送至挤出机ⅲ内,作为下表层c层,挤出机温度在265~295℃;

18、s3、铸片:挤出机ⅰ、挤出机ⅱ、挤出机ⅲ内的熔体经模头汇合挤出,在冷鼓上急冷形成铸片,冷鼓温度为25~35℃,模唇开度设定在2~4mm;

19、s4、纵向拉伸:铸片以5~70m/min的速度进入纵拉,预热辊温度60~90℃,拉伸温度70~100℃,拉伸压辊对拉伸辊的压力设置在4-8kg,红外功率为40~60%,纵拉拉伸比为2.0~3.8倍,拉伸后冷却辊温度设定在20~40℃,冷却辊冷却后形成单向片;

20、s5、横向拉伸:单向片以15~266m/min的速度进入横拉箱,预热段温度100~130℃,拉伸段拉伸温度110~150℃,拉伸比为3.0~4.5倍,热定型段定型温度220~245℃,定型时间5~20s,定型后经过冷却,冷却温度20~40℃,得到光学聚酯基膜;

21、s6、牵引收卷:双向拉伸薄膜经过横拉机横拉出口,通过导辊进入到牵引区域,进行测厚、电晕处理、瑕疵检测流程,通过收卷驱动装置进行收卷;

22、s7、分切:大母卷经由分切导辊进入分切,通过分切刀进行分割收卷,分切速率300~500m/min。

23、进一步地,所述聚酯为特性粘度0.6~0.75dl/g、熔点255~265℃、分子量20000~30000的聚酯切片。

24、进一步地,所述挤出机ⅱ、挤出机ⅲ内的混合料,由质量百分比为90%~10%的聚酯和10%~90%的润滑改性剂组成。

25、进一步地,所述步骤s2中,润滑改性剂与聚酯混合时通过金属混料器混合均匀,混合时间控制在5~20min;所述挤出机ⅱ、挤出机ⅲ的过滤器温度260~285℃,真空泵压差设定在-4~0bar。

26、进一步地,所述步骤s4中,纵拉预热辊、拉伸辊、冷却辊使用粗糙度在10~20nm。

27、本发明的优点在于:

28、(1)本发明通过特殊研磨使得无机颗粒的大小达到纳米级分布,且大小分布均匀,形状规整,从而制得有效的润滑改性剂,此润滑改性剂除了能够提供开口性和爽滑性外,还不会形成聚集,可在膜面均匀分布,从原材料方面解决车衣保护膜需要的光滑问题,实现ra≤14nm的超低粗糙度;

29、(2)本发明通过加入有效的润滑改性剂,能够充分降低聚酯基膜上下表层的表面能,膜面能够与tpu涂层充分剥离,无需涂布非硅离型层,就可具备一定的剥离力,表面张力依据达因值测定≤38;

30、(3)本发明对现有光学基膜进行改进,通过在上表层和下表层加入润滑改性剂,通过特定的添加量,能够实现低雾度、高清晰度性能,透光率≥90.0%,雾度≤1.2,清晰度≥99.3%;

31、(4)本发明可剥离的透明聚酯基膜无需对双向拉伸设备进行改造,不受设备限制,制备工艺简便,可操作性强,实用性强,成本低廉。

技术特征:1.一种隐形车衣可剥离的透明聚酯基膜,其特征在于:包括聚酯和润滑改性剂;

2.根据权利要求1所述的一种隐形车衣可剥离的透明聚酯基膜,其特征在于:所述无机颗粒为硫酸钙、磷酸氢钙、碳酸钙、水合硅酸镁、二氧化硅、硅胶细粉、硅胶细珠、碳酸钡、硫酸钡中的一种或几种;

3.根据权利要求1所述的一种隐形车衣可剥离的透明聚酯基膜,其特征在于:所述步骤b中,酯化反应真空度为0.06~0.08mpa,酯化反应温度为230~260℃,反应时间2~3小时;缩聚反应真空度为0.08~0.09mpa,反应温度为270~290℃。

4.根据权利要求1所述的一种隐形车衣可剥离的透明聚酯基膜,其特征在于:所述步骤b中,分散剂为十二烷基苯磺酸钠、辛酸钠、十二烷基硫酸钠、硅酸钠中的一种或几种;

5.一种权利要求1所述的隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:包括以下步骤:

6.根据权利要求5所述的一种隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:所述聚酯为特性粘度0.6~0.75dl/g、熔点255~265℃、分子量20000~30000的聚酯切片。

7.根据权利要求5所述的一种隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:所述挤出机ⅱ、挤出机ⅲ内的混合料,由质量百分比为90%~10%的聚酯和10%~90%的润滑改性剂组成。

8.根据权利要求5所述的一种隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:所述步骤s2中,润滑改性剂与聚酯混合时通过金属混料器混合均匀,混合时间控制在5~20min;所述挤出机ⅱ、挤出机ⅲ的过滤器温度260~285℃,真空泵压差设定在-4~0bar。

9.根据权利要求5所述的一种隐形车衣可剥离的透明聚酯基膜的制备方法,其特征在于:所述步骤s4中,纵拉预热辊、拉伸辊、冷却辊使用粗糙度在10~20nm。

技术总结本发明公开了一种隐形车衣可剥离的透明聚酯基膜及其制备方法,它涉及聚酯基膜制备技术领域。聚酯基膜共3层结构,中间层由聚酯组成,表层由聚酯和润滑改性料混合,聚酯基膜采用双向拉伸工艺制成。聚酯基膜制备包括以下步骤:使用研磨机研磨无机颗粒与溶剂混合料制成浆料后,在反应器内进行酯化反应,再进入缩聚反应器缩聚,制得润滑改性料备用;干燥、挤出、铸片、纵向拉伸、横向拉伸,得到光学级聚酯基膜。本发明的优点在于:采用纳米级形状规整的无机颗粒制得润滑改性料,具备开口性和爽滑性的同时,颗粒均匀分散不会形成聚集,具备一定剥离力,能够充分降低聚酯基膜上下表层的表面能,能够不涂布离型剂的同时与TPU顺利剥离,降低成本。技术研发人员:杭颖婷,程凡宝,李宏途,杨彪,李明勇受保护的技术使用者:江苏东材新材料有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/148.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表