基于废革屑改性生物基橡塑复合发泡材料及其制备方法

- 国知局

- 2024-06-20 10:46:25

本发明涉及橡塑基复合发泡材料的制备领域,具体涉及一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法。

背景技术:

1、随着科技的不断发展,聚合物发泡材料也在不断地更新换代。聚合物发泡材料是一种轻质、高强度、隔热、隔音、防水、防火、环保的微孔材料,广泛应用于日常生活、建筑、交通、航空航天等领域。

2、公告号为“cn 105419119b”的文件中提供了“公开了一种橡塑发泡材料及其制备方法”,该方法制备的橡塑发泡材料橡塑发泡材料质轻,耐老化性能优异,尤其是在低温下仍然能够保持较好的回弹性。然而其基体材料仍来源于合成高分子,所制备的材料抗张强度低,且制备过程不利于降低制造成本和大规模工业生产。常规聚合物发泡材料由于大部分来源于合成高分子,其回收以及再处理较为困难。

3、公告号为“cn114479255b”的文件中公开了一种基于eva废弃料的环保发泡材料及eva废弃料的处理方法,该方法所采用的的原料是废eva材料,其考虑到了资源回收再利用和缓解白色污染的环境问题。然而该方法仅限于eva鞋底料头、次品、废品和边角料的资源回收,其废eva材料来源有限。皮革行业作为轻工传统支柱产业,在制革过程中会产生大量的皮革固体废弃物,而废革屑是皮革固体废弃物主要成分之一,含有大量活性位点的生物质胶原纤维,其多层级结构可以有效的构筑交联体系。而当前废革屑主要的处理方式是焚烧或填埋,会导致严重的环境安全问题,因此合理处理废革屑是紧迫且具有挑战性的问题。

技术实现思路

1、本发明提供一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,以克服现有技术中存在材料抗张强度低、制造成本高和废弃资源来源有限,不适宜大规模工业生产的问题。

2、为实现上述目的,本发明采用的技术方案为:一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,包括以下步骤:

3、步骤一,将50-100质量份的天然橡胶、10-50质量份的聚乳酸以及5-30质量份的废革屑在密炼机里充分混炼,混炼均匀后静置冷却;

4、步骤二,将4-12质量份的氧化锌、3-9质量份的硬脂酸、1-5质量份的石蜡、10-60质量份的炭黑、0.2-1质量份的硫磺、0.1-0.8质量份的过氧化二异丙苯、1-6质量份的发泡剂按顺序与步骤一所得的混合物一起加入到密炼机中,充分混炼均匀得到共混胶;

5、步骤三,将步骤二所得到的共混胶在开炼机上开炼辊压20-30min,排出混炼胶内气泡,并将其处理成厚度为10-12mm片材,得到混炼胶;

6、步骤四,预先将平板硫化机内嵌的模具温度加热至170-200℃,在上下模具均匀的喷涂脱模剂,接着将步骤三中所得到的片材放入硫化机,设置一定的预压时间和硫化时间进行高温固化发泡,得到一种绿色的轻质高强度生物基橡塑复合泡沫材料。

7、进一步的,上述步骤一中,密炼机的加工温度在170-180℃,混炼均匀后静置冷却24h。

8、进一步的,上述步骤一中,废革屑为10-50μm的蓝湿革粉末。

9、进一步的,上述步骤二中,密炼机温度为120-130℃,发泡剂是4,4'-氧代双苯磺酰肼。

10、进一步的,上述步骤四中,硫化的预压时间为25-50s,硫化的保压时间为400-500s,硫化压力在10mpa。

11、进一步的,上述制备方法制备得到的废革屑改性生物基橡塑复合发泡材料。

12、与现有技术相比,本发明的有益效果是:

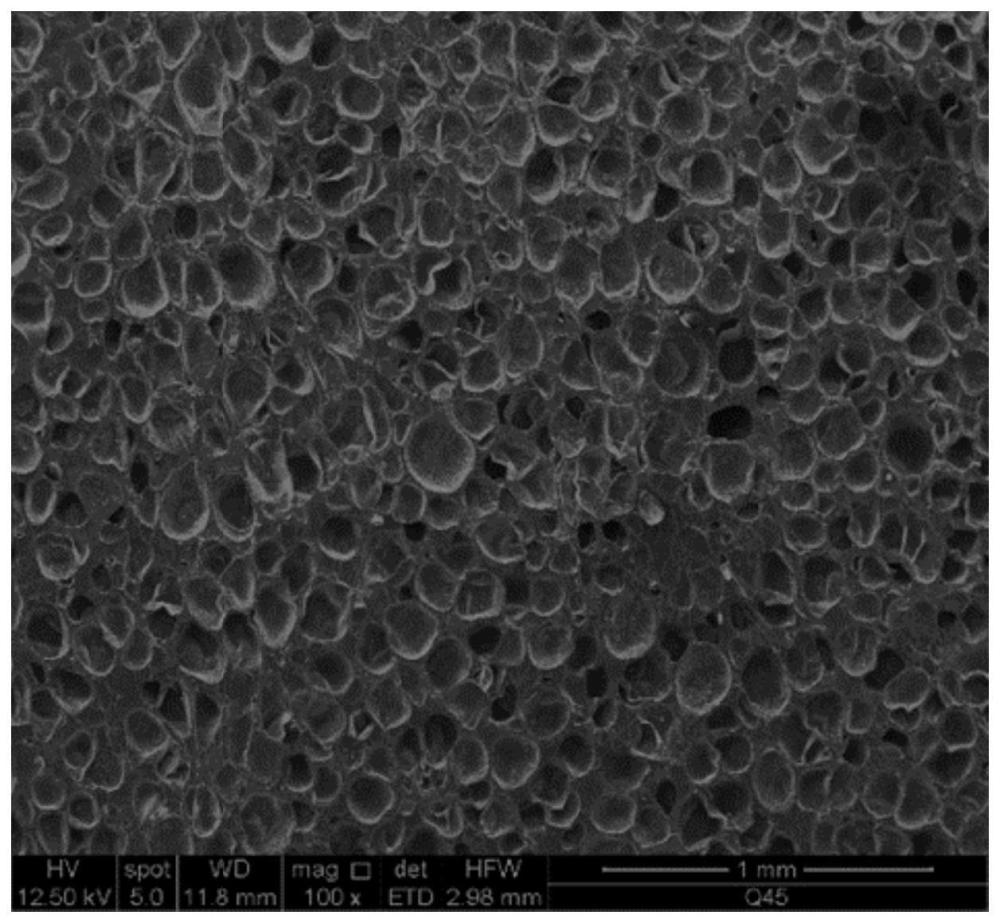

13、1、本发明采用便于工业生产的机械共混法制备了一种基于废革屑改性生物基橡塑复合发泡材料,通过将刚性聚乳酸引入天然橡胶发泡体系提升材料力学强度,并将废革屑与天然橡胶/聚乳酸基体复合制备得到一种生物基橡塑复合发泡材料,实现生物质废革屑资源的高值化利用,达到保护生态环境的目的。所制备得到密度(0.4-0.7g/cm3),优异的抗张强度(2.5-4mpa)和撕裂强度(3.0-7.0n/mm)等特点的生物基橡塑复合发泡材料。

14、2、本发明所采用的制备方法,经过两次密炼工艺处理,首先是对天然橡胶、聚乳酸以及废革屑进行密炼,其作用是将复合材料基体预先混合均匀,然后再将各种助剂及发泡剂加入,再次进行密炼,使其充分混炼均匀得到共混胶。该方法简单有效,成本低廉,工艺简单可适用于大规模工业生产。

15、3、本发明制备的生物基橡塑复合发泡材料适用范围广泛,可适用于隔热、隔音、保温和缓震等领域。

技术特征:1.一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,其特征在于:步骤一中,密炼机的加工温度在170-180℃,混炼均匀后静置冷却24h。

3.根据权利要求1所述的一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,其特征在于:步骤一中,所述废革屑为10-50μm的蓝湿革粉末。

4.根据权利要求2或3所述的一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,其特征在于:步骤二中,密炼机温度为120-130℃,发泡剂是4,4'-氧代双苯磺酰肼。

5.根据权利要求4所述的一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,其特征在于:步骤四中,硫化的预压时间为25-50s,硫化的保压时间为400-500s,硫化压力在10mpa。

6.如权利要求1-5任意一项所述的制备方法制备得到的废革屑改性生物基橡塑复合发泡材料。

技术总结一种基于废革屑改性生物基橡塑复合发泡材料及其制备方法,包括以下步骤:先利用密炼机将天然橡胶、聚乳酸与废革屑混炼均匀,静置冷却;再将氧化锌、硬脂酸、石蜡、炭黑、硫磺、过氧化二异丙苯和发泡剂进行混炼得到混合均匀的混炼胶;接着使用开炼机排出混炼胶内的气泡,将得到的共混胶处理成片材,利用平板硫化机将片材的混炼胶高温固化发泡,制备得到一种绿色的轻质高强度生物基橡塑复合泡沫材料。本发明实现了生物质废革屑资源的高值化利用,达到保护生态环境的目的,同时所制备的生物基橡塑复合发泡材料综合性能优异,密度0.4‑0.7g/cm<supgt;3</supgt;,抗张强度2.5‑4MPa,撕裂强度3.0‑7.0 N/mm,适用于隔热、隔音、保温、缓震等技术领域。技术研发人员:马建中,王杰,杨艳龙,邵亮,姬占有受保护的技术使用者:陕西科技大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/313.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。