一种具有自修复功能的高分子材料及其制备方法和应用

- 国知局

- 2024-06-20 10:47:35

本发明涉及高分子材料,具体而言,涉及一种具有自修复功能的高分子材料及其制备方法和应用。

背景技术:

1、高分子材料,也称聚合物材料,是以高分子化合物为基体并配合其他助剂所构成的一类重要材料,因其轻质、耐用的特性,在工业建筑领域得到了广泛应用。然而,高分子材料在加工和使用过程中,常常因外部环境因素的影响,如温度、湿度、紫外线等,不可避免地会产生损伤,导致材料内部或表面出现裂纹,这些裂纹如果不及时修复,将会严重影响高分子材料的强度和韧性,不仅会使高分子材料的使用寿命大幅缩短,还可能引发一系列安全隐患。

2、当生物体受到伤害,生物体自身就能够进行修复和再生,最终恢复到原来的状态,这种现象被称为自修复,也称自愈合;基于这种生物学中的自愈合现象,有人提出了自修复高分子材料的概念,自修复高分子材料是通过模仿生物体的自修复机制,使得高分子材料在使用过程中,对内部裂纹进行自动识别,并通过不同机制实现自动修复,达到避免高分子材料产生裂纹,延长高分子材料的使用寿命,提高工程的安全性的效果。

3、高分子材料的自修复机制多种多样,主要包括物理机制以及化学机制;物理机制通常为利用特殊的微观结构,如纳米纤维、微胶囊等,当材料出现裂纹时,微观结构因受到外力作用即可实现自动修复;化学机制通常为利用修复剂,当材料出现裂纹时,修复剂会激活并与裂纹周围的分子发生反应,填补裂纹并恢复材料的完整性;然而无论是物理机制还是化学机制,都存在着各种各样的缺点,例如自愈率较低,自修复速率较慢,需在较高温度下进行,修复后的高分子材料力学性能显著降低等。因此,一种自愈率高,自修复速率快,无需高温,且修复后力学性能较好的自修复高分子材料,成为了本领域技术人员的迫切需求。

技术实现思路

1、本发明的目的是为了提供一种具有低温、高效率修复功能,且自修复前后力学性能无明显变化的自修复水性聚氨酯高分子材料。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明技术方案之一:

4、一种具有自修复功能的高分子材料的制备方法,包括以下步骤:

5、步骤一、将异佛尔酮二异氰酸酯(ipd i)和聚醚二元醇(n-210)预混合,之后加入三羟甲基丙烷(tmp)和二羟甲基丙酸(dmpa),回流,得到高分子量聚氨酯树脂;

6、步骤二、将磷酸亚二乙酯加入到步骤一得到的高分子量聚氨酯树脂中,混合均匀后滴加硫醇,得到含有巯基的水性聚氨酯;

7、步骤三、将碘化钠的过氧化氢溶液加入到步骤二得到的含有巯基的水性聚氨酯中,反应,得到含有双硫键的水性聚氨酯;

8、步骤四、在步骤三得到的含有双硫键的水性聚氨酯中滴加金属离子氨络合物,得到含双硫键、锌离子的水性聚氨酯,即所述具有自修复功能的高分子材料。

9、进一步地,步骤一中,所述异佛尔酮二异氰酸酯、聚醚二元醇、三羟甲基丙烷和二羟甲基丙酸的质量体积比为:(30~50)ml:(30~50)ml:(3~5)g:(5~8)g;

10、其中,异佛尔酮二异氰酸酯和聚醚二元醇的体积比为:1:1;

11、作为优选,异佛尔酮二异氰酸酯、聚醚二元醇、三羟甲基丙烷和二羟甲基丙酸的质量体积比为:40ml:40ml:4g:6g。

12、进一步地,步骤一中,所述预混合为:将异佛尔酮二异氰酸酯和聚醚二元醇分别缓慢加热至45~55℃,之后将异佛尔酮二异氰酸酯与聚醚二元醇混合,保持搅拌转速为30转/min,在温度为45~55℃下搅拌1~3min,之后缓慢加热至55~65℃,搅拌15~25min;

13、其中,两次缓慢加热均为控制升温速率为2~3℃/min;

14、作为优选,异佛尔酮二异氰酸酯与聚醚二元醇分别缓慢加热至50℃;混合后在温度为50℃下搅拌2min,之后升温至60℃,搅拌20min。

15、进一步地,步骤一中,所述回流的温度为55~65℃,时间为6~8h;

16、作为优选,回流的温度为60℃,时间为7h。

17、本发明步骤一以异佛尔酮二异氰酸酯为二异氰酸酯,以聚醚二元醇为低聚物二醇,以三羟甲基丙烷和二羟甲基丙酸为扩链剂,采用预聚体法合成了高分子量聚氨酯树脂;

18、步骤一中,得到的高分子量聚氨酯树脂包括如下两个结构片段:

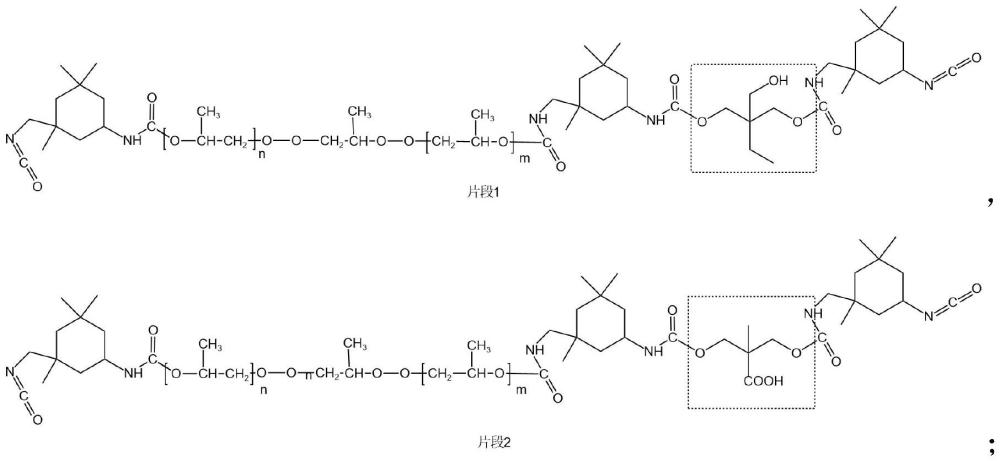

19、

20、其中,片段1是以三羟甲基丙烷作为扩链剂所形成的高分子量聚氨酯树脂结构片段,三羟甲基丙烷中的两个羟基与异佛尔酮二异氰酸酯中的异氰酸酯基反应,形成高分子量聚氨酯树脂,剩余一个羟基由于位阻作用,以游离状态存在于高分子量聚氨酯树脂中;

21、片段2是以二羟甲基丙酸作为扩链剂所形成的高分子量聚氨酯树脂结构片段,二羟甲基丙酸的两个羟基与异佛尔酮二异氰酸酯中的异氰酸酯基反应,形成高分子量聚氨酯树脂,而羧基不与异氰酸酯基反应,以游离状态存在于高分子量聚氨酯树脂中。

22、本发明步骤一中的预混合,能够为后续高分子量聚氨酯树脂的合成提供反应条件,而且,其还能够有效提高最终制备的自修复高分子材料的力学性能;经分析,异佛尔酮二异氰酸酯和聚醚二元醇具有流动性较差的特点,因此预混合处理,可以通过提高两者的流动性以及混合程度,显著增加异佛尔酮二异氰酸酯和聚醚二元醇的接触几率,这为后续扩链剂发挥作用提供了良好的反应条件,从而有利于高分子量聚氨酯树脂的形成;进一步地,异佛尔酮二异氰酸酯和聚醚二元醇在预混合处理后能够形成低分子量聚合物,经测定,这些低分子量聚合物多为异佛尔酮二异氰酸酯和聚醚二元醇所形成的二聚体或三聚体,由于这些二聚体以及三聚体的形成,能够增加分子间的交联密度,有效提高最终制备的自修复高分子材料的拉伸强度和耐磨性等,从而实现自修复高分子材料力学性能的提高;此外,二聚体以及三聚体的形成,还有助于提高空间位阻,在后续以三羟甲基丙烷作为扩链剂进行高分子量聚氨酯树脂合成时,有利于保留游离羟基,从而有利于后续引入巯基,转换双硫键,提高自修复高分子材料的自修复性能。

23、本发明将异佛尔酮二异氰酸酯和聚醚二元醇先分别缓慢加热至45~55℃后再进行预混合,能够有效地提高异佛尔酮二异氰酸酯和聚醚二元醇的流动性,能够更好地使异佛尔酮二异氰酸酯和聚醚二元醇充分接触,有利于后续预混合时形成低分子量聚合物,从而有利于自修复高分子材料力学性能的提高,以及提高空间位阻,促进游离羟基的保留,以提高自修复高分子材料的自修复性能。

24、经研究发现,若将异佛尔酮二异氰酸酯和聚醚二元醇先加热至过高的温度(超过55℃),将会导致异佛尔酮二异氰酸酯和聚醚二元醇过早地发生聚合反应,即会出现异佛尔酮二异氰酸酯和聚醚二元醇还未完全混合就发生了聚合反应;这种过早的聚合反应将会对聚合率产生影响,具体而言,聚合反应过早发生,聚合率降低,导致二聚体以及三聚体的含量降低,这将会不利于自修复高分子材料力学性能的提高,也不利于提高空间位阻,从而减少游离羟基的存在,显著降低自修复高分子材料的自修复性能。

25、若将异佛尔酮二异氰酸酯和聚醚二元醇先加热至过低温度(低于45℃),将会导致异佛尔酮二异氰酸酯和聚醚二元醇流动性提高有限,无法实现充分混合,这不利于后续二聚体以及三聚体的形成,从而使得自修复高分子材料力学性能、自修复性能的下降。

26、本发明在预混合时将温度控制在55~65℃,即将预混合温度与后续回流制备高分子量聚氨酯树脂温度保持一致,能够在有效形成二聚体以及三聚体的同时,确保在后续进行高分子量聚氨酯树脂合成时,不会因为温度的升高以及降低使得二聚体以及三聚体发生解聚,从而不利于自修复高分子材料力学性能以及自修复性能。

27、本发明步骤一中将回流温度控制为55~65℃,回流时间控制为6~8h,能够更有利于提高自修复高分子材料的自修复性能;经分析,三羟甲基丙烷的结构为:可以发现,每一分子三羟基甲基丙烷分子中含有三个羟基,在不考虑其他条件时,其每一个羟基均能够与异氰酸酯基发生反应,也就是说,若本发明不对回流的条件进行控制,最终制备得到的高分子量聚氨酯树脂将不存在游离的羟基,也就无法形成巯基以及双硫键,显著降低自修复高分子材料的自修复性能。

28、经大量实验确定,将回流温度控制为55~65℃,回流时间控制为6~8h,能够高效地保留游离羟基,从而提高自修复材料的自修复性能;当回流温度过低以及回流时间过短时,异佛尔酮二异氰酸酯中的异氰酸酯基与三羟基甲基丙烷中的羟基无法发生反应,无法实现有效聚合;当回流温度过高以及回流时间过长时,由于过高的温度以及过长的时间能够提供较多的能量,将会导致三羟基甲基丙烷中的三个羟基活性均较高,其将会与三个异氰酸酯基发生反应,使得游离羟基数量减少,从而不利于自修复高分子材料的自修复性能。

29、进一步地,步骤二中,所述高分子量聚氨酯树脂、磷酸亚二乙酯和硫醇的体积比为10:(2~4):(1~2);

30、作为优选,高分子量聚氨酯树脂、磷酸亚二乙酯和硫醇的体积比为10:3:1.5。

31、进一步地,所述滴加为控制搅拌转速为30转/min,在温度为40~50℃下将硫醇按照滴速为55~65滴/min滴加至高分子量聚氨酯树脂和磷酸亚二乙酯的混合溶液中;

32、作为优选,反应温度为45℃,滴速为60滴/min。

33、本发明步骤二在高分子量聚氨酯树脂中加入硫醇和磷酸亚二乙酯,利用磷酸亚二乙酯的催化作用在高分子量聚氨酯树脂中引入巯基,得到含有巯基的水性聚氨酯;

34、步骤二的反应过程如下所示:

35、

36、步骤二的反应是基于结构片段1进行的反应,其反应位点为三羟甲基丙烷所形成的游离羟基,即虚线框部分,利用磷酸亚二乙酯的催化作用,将羟基取代为巯基,从而实现后续双硫键的引入。

37、本发明通过先将磷酸亚二乙酯与高分子量聚氨酯树脂混合,之后滴加硫醇的方案,实现仅仅将羟基转换为巯基;经分析,若直接将高分子量聚氨酯树脂、磷酸亚二乙酯和硫醇混合,由于硫醇具有一定的亲核性能,其会攻击结构片段2中二羟甲基丙酸部分的羧基,这不利于巯基的引入,也不利于后续锌离子的引入;因此,我们改变试剂的添加顺序,先将催化剂磷酸亚二乙酯进行添加,形成磷中间体,磷中间体相较于羧基具有更高的反应活性,因此,在后续滴加硫醇时,硫醇会优先与磷中间体发生反应,而不会与羧基发生反应,从而实现了在不破坏羧基的前提下引入了巯基。

38、本发明对滴加硫醇时的滴速以及温度进行限定,其目的在于减少副产物,即减少与羧基发生反应;当滴速过快时,将会导致硫醇在与磷中间体反应结束后,由于硫醇含量在部分区域浓度过高,将会直接与羧基发生反应,使得巯基以及羧基的含量降低,不利于自修复材料的自修复性能;当滴速过慢时,虽不会影响羧基的含量,但硫醇具有挥发性,因此巯基含量在一定程度上降低,降低了自修复材料的自修复性能;当温度过高时,温度提高了羧基的反应活性,硫醇将同时与磷中间体和羧基进行反应,使得巯基以及羧基的含量降低,不利于自修复材料的自修复性能;当温度过低时,硫醇无法与磷中间体反应,从而无法实现巯基的引入,降低了自修复材料的自修复性能。

39、进一步地,步骤三中,所述含有巯基的水性聚氨酯与碘化钠的过氧化氢溶液的体积比为10:(1~2);

40、作为优选,含有巯基的水性聚氨酯与碘化钠的过氧化氢溶液的体积比为10:1.5。

41、进一步地,步骤三中,所述反应为在温度为40~50℃下回流20~40min;

42、作为优选,回流温度为45℃,时间为30min。

43、本发明步骤三在含有巯基的水性聚氨酯中加入碘化钠的过氧化氢溶液,利用碘化钠的过氧化氢溶液的氧化性,将巯基氧化为双硫键,得到含有双硫键的水性聚氨酯,

44、步骤三的反应过程如下所示:

45、

46、步骤三是基于步骤二得到的含有巯基的水性聚氨酯进行的氧化,其反应位点为硫醇和磷酸亚二乙酯所引入的巯基,即虚线框部分,利用巯基的还原性以及碘化钠的过氧化氢溶液的氧化性,将巯基氧化为双硫键,实现高分子材料的自修复性能。

47、本发明利用双硫键实现了高分子材料的自修复性能;双硫键是一种特殊的化学键,以其独特的动态可逆性质,实现了高分子材料的自修复功能;与传统的化学键相比,双硫键的键能较低,仅为272kj/mo l,这意味着当含有双硫键的自修复高分子材料受到损伤时,双硫键在温和的外界刺激下,如温度、光照等,能够发生断裂,断裂后的双硫键在同样温和的外界刺激下,又可以重新组合成新的双硫键,从而修复了材料的损伤。

48、此外,本发明在高分子材料中引入双硫键,还能够有效地提高自修复高分子材料的力学性能,拉伸强度和耐磨性等性能显著提高;而且,在完成自修复后,其力学性能也因为双硫键的作用不会产生显著降低。

49、本发明步骤三中对回流温度以及回流时间进行控制,能够将巯基完全转变为双硫键;经分析,高分子材料中只有以双硫键的形式存在才能实现自修复,而巯基是无法实现自修复的;进一步地,双硫键键能较低,其吸收较少的能量即可实现断键,因此,在由含有巯基的水性聚氨酯形成含有双硫键的水性聚氨酯过程中,需要对反应条件进行严格控制;经大量实验测定,当反应温度为40~50℃,回流时间为20~40min时,巯基能够完全转变为双硫键,从而实现高分子材料的自修复功能;当反应温度过高以及反应时间过长时,由于较高的反应温度以及较长的反应时间会提供较高的能量,这就导致双硫键较容易断裂,使得双硫键回到巯基状态,若此时直接以巯基状态水性聚氨酯形成膜结构,其无法实现断键-重组,因此最终制备的高分子材料无法实现自修复;而当反应温度过低时,巯基无法实现氧化,若直接成膜,其同样无法实现断键-重组,也就同样无法实现高分子材料自修复功能。

50、进一步地,步骤四中,所述含有双硫键的水性聚氨酯与金属离子氨络合物的体积比为10:(2~4);

51、作为优选,含有双硫键的水性聚氨酯与金属离子氨络合物的体积比为10:3。

52、进一步地,步骤四中,所述金属离子氨络合物的制备方法为在金属离子浓度为0.1mo l/l的金属离子盐溶液中加入5~15体积倍的0.1mo l/l的氨水,搅拌后静置10~20min;

53、作为优选,加入10体积倍的0.1mo l/l的氨水,搅拌后静置15min。

54、更进一步地,所述金属离子包括cu2+、zn2+、ag+和co2+;

55、作为优选,所述金属离子为cu2+或ag+。

56、进一步地,步骤四中,所述滴加为:于温度为10~20℃下,控制搅拌转速为30转/min,以金属离子氨络合物的滴速为90~120滴/min,将金属离子氨络合物滴加至含有双硫键的水性聚氨酯中;

57、作为优选,滴加温度为15℃,滴速为110滴/min。

58、进一步地,步骤四中,在滴加结束后,还需控制搅拌转速为10转/min搅拌10~20min;

59、作为优选,搅拌时间为15min。

60、本发明步骤四在水性聚氨酯中滴加金属离子氨络合物,将金属离子引入到水性聚氨酯中,并与水性聚氨酯中的羧基形成配位,并通过搅拌将氨气挥发,形成具有自修复功能的高分子材料;

61、步骤四的反应过程如下所示:

62、

63、步骤四的反应是基于结构片段2进行的反应,其反应位点为二羟甲基丙酸所形成游离羧基,即虚线框部分,利用金属离子与羧基的配位作用,形成金属离子-羧基配位键。

64、本发明利用配位键实现了高分子材料的自修复性能;配位键,通常是由具有空电子轨道的金属离子与拥有孤对电子的有机配体通过相互作用而形成的;这种独特的键合方式,使得高分子材料在受损时,能够通过配位键的动态可逆性进行自修复,恢复其原有的结构和性能;具体而言,当含有配位键的自修复高分子材料受到损伤时,断裂处附近的金属离子和有机配体将会暴露出来,此时,由于配位键的动态可逆性,这些暴露出来的金属离子和有机配体将会重新形成配位键,从而将断裂的两部分重新连接在一起,实现材料的自修复。

65、此外,由于金属配位键的引入,其在恢复材料的结构的同时,还能够提高断裂处的力学性能,从而实现在完成自修复时,其力学性能也不会产生显著降低。

66、本发明步骤四中,以金属络合物的形式将金属引入到高分子材料中,有利于金属离子-羧基配位键的形成;为了实现聚氨酯的亲水性,本发明以二羟甲基丙酸作为扩链剂,这使得最终制备得到的水性聚氨酯分子链上存在着大量羧基,然而羧基的存在,其会与金属离子溶液产生强烈的反应,使得聚氨酯快速聚集和沉淀,导致无法形成金属离子-羧基配位键;基于此,本发明以金属离子氨络合物的形式将金属离子引入到高分子材料中,利用金属离子与氨的配位作用削弱金属离子与高分子材料中的羧基的相互作用,抑制聚氨酯的聚集和沉淀,从而保证有效地形成金属离子-羧基配位键;在之后的搅拌过程中,随着氨气逐渐挥发,金属离子逐渐析出,其会与高分子材料中的羧基相互作用,逐渐形成分布均匀的金属离子-羧基配位键。

67、经实验验证,在众多的金属离子中,铜离子和银粒子能够更好地提高自修复高分子材料的自修复性能;经分析,其原因在于,铜离子和银离子的存在,不仅可以实现利用金属离子-羧基配位键实现高分子材料的自修复,而且,铜离子和银离子能够与二硫键产生作用,对二硫键的断裂以及生成起到促进作用,通过提高二硫键的断键-重组速率,有效提高自修复高分子材料的自修复性能。

68、本发明对滴加金属离子氨络合物时的滴速以及温度进行限定,其目的在更有利于金属离子-羧基配位键的形成;当滴速过快以及温度过高时,金属离子氨络合物中的氨气会加速释放,导致金属离子与羧基产生强烈的相互作用,不能形成金属离子-羧基配位键的形成,而当滴速过慢以及温度过低时,氨气不能有效释放,导致金属离子保持与氨气配位,从而无法形成金属离子-羧基配位键,通过影响金属离子-羧基配位键从而影响了高分子材料的自修复性能。

69、本发明技术方案之二:

70、上述具有自修复功能的高分子材料的制备方法制备得到的具有自修复功能的高分子材料。

71、本发明技术方案之三:

72、上述具有自修复功能的高分子材料的制备方法制备得到的具有自修复功能的高分子材料的应用;

73、所述应用包括但不限于在涂料领域、纺织领域的应用。

74、与现有技术相比,本发明的有益效果在于:

75、1)本发明制备的自修复高分子材料具有良好的低温、高效率修复功能,其在40℃下,自修复10min,能够达到90.97%的自修复率,完全满足工业上对自修复材料自修复性能的要求;

76、2)本发明制备的自修复高分子材料在自修复前具有良好的机械性能,其拉伸强度能够达到3.42mpa,断裂伸长率能够达到494%;

77、3)本发明制备的自修复高分子材料在自修复前后力学性能改变不显著,工业应用中,可认为不会产生力学性能的改变。

本文地址:https://www.jishuxx.com/zhuanli/20240619/365.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表