用于裂化氨的方法和设备与流程

- 国知局

- 2024-06-20 12:36:24

本发明属于裂化氨以生产氢气的,并且优选的实施例具体地涉及由液态氨生产氢气的方法和设备。

背景技术:

1、全球对可再生能源和使用这种可再生能源生成“绿色”氢的兴趣已经推动了将“绿色”氢转化为“绿色”氨的兴趣,因为氨在数百或数千英里的距离上运输更简单。特别地,运输液态氢目前在商业上是不可能的,但是运输液态的氨目前是可行的。

2、为了在商业燃料电池中使用,根据反应,氨必须被转化回氢气。

3、

4、这是一个吸热过程,即需要热量的过程,因此较高的温度将有利于产品的产生。在1巴和0℃下的标准反应热(每摩尔氨)为45.47kj/mol。该过程的吸热性质决定了对炉的需求。

5、该过程被称为裂化(或者有时被称为“分解(dissociation)”),并且通常在催化剂上进行。产生的气体(或“裂化的气体”)是氢气(h2)和氮气(n2)的混合物,尽管由于裂化反应是平衡反应,但是也存在一些残余的氨。裂化的气体中氨的量,通常被称为“氨逃逸”,可以通过改变氨加热的温度和压力来改变,其中较高的温度和压力有利于转化,从而减少氨逃逸。

6、目前,在裂化器的大多数应用中,氢气和氮气的混合物按原样使用。然而,由于氨对燃料电池可能是一种毒物,因此在例如通过用水洗涤适当除去氨的情况下,这种流可以直接用于燃料电池。然而,如果氢气用于车辆加燃料,则存在的氮气对该过程造成不利影响。车辆加燃料系统的燃料被压缩到相当高的压力—高达900巴。这意味着在该过程中仅仅作为稀释剂的氮气也被压缩,消耗功率并且占用储存体积,并且增加阳极气体吹扫需求,降低效率。因此,在氢气用于车辆加燃料的情况下,分离氢气和氮气是有益的。

7、在现有技术中存在许多氨裂化方法的实例,例如gb977830a、jp5330802a、cn111957270a、us2020/0398240a和kr2022/0085469a。

8、此外,gb1142941a公开了一种用于产生可与城市燃气互换的燃料气体的方法。氨被裂化以形成氢气和氮气的混合物,然后通过添加热值高于混合物的热值的气体,如甲烷、丙烷或丁烷或它们的混合物来富集该混合物。液态氨作为冷液体被泵送,并且通过封闭的热水回路蒸发。在通过与来自炉的烟道气进行热交换而过热之后,氨蒸气在直接燃烧管式炉的管中在合适的催化剂上裂化。用水洗涤裂化的气体以回收残余的氨,该残余的氨最终被再循环到炉的填充有催化剂的管的氨进料中。纯化的裂化的气体富集丙烷和/或丁烷以产生城市煤气产品。

9、gb1142941a公开了在合适的催化剂的存在下在直接燃烧管式炉中氨的裂化是优选的。然而,该参考文献还公开了可以可替代地使用其他裂化方法。在这方面,gb1142941提到将氨加热到合适的温度,然后使氨通过未加热的氨裂化催化剂床,以将一部分氨裂化成氢气和氮气,在该过程中冷却气体。未转化的氨可以如上所述回收。可替代地,气体混合物可以被再加热并且通过第二催化剂床,以进一步降低氨含量,并且这可以根据需要被重复多次。

10、gb1353751a公开了一种方法,其中压力在20atm至300atm的范围内的氨在加热的反应器管内分两个阶段裂化。在第一阶段中,温度在450至800℃范围内的气体通过一层含镍、铁或钴的催化剂,该催化剂通过与氧化铝和氧化镁或镁铝尖晶石的载体共沉淀而产生。第一阶段的催化剂可替代地可以由浸渍有铁的陶瓷材料或浸渍在由氧化镁和氧化铝组成的预成型载体上并用氧化钾促进的铁组成。在第一阶段之后,温度在450至600℃的范围内的气体通过形成第二阶段的双重或三重促进的铁催化剂层。

11、wo2022/189560a公开了一种氨裂化方法,该方法涉及具有填充有铁催化剂的管的燃烧反应器。液态氨从储罐中取出,泵送,然后预热并蒸发以形成氨气,通过与裂化的气体的热交换来加热氨气。加热的氨气通过在燃烧反应器的对流区段中与烟道气进行热交换而被进一步加热,然后被进料到串联的两个绝热反应器中(与烟道气进行级间加热),在那里它被部分裂化。然后,部分裂化的气体通过与对流区段中的烟道气进行热交换而被加热,然后被进料到燃烧反应器的填充有催化剂的管中,以裂化剩余的氨。

12、us11287089a公开了一种氢气加燃料系统,其中氨在氨裂化器中被现场裂化成氢气和氮气,该氨裂化器在5巴至40巴的范围内的压力下操作,并且其中氢气被压缩到至少30mpa(300巴)的压力并且被储存以用于分配给车辆。当被分配时,通过与围绕封闭的回路循环的热交换流体(如d-柠檬烯、fp40或水/乙二醇混合物)进行热交换,来自储器的压缩的气体被冷却到-40℃至5℃范围内的温度。热交换流体通过与裂化器的氨进料进行热交换而被冷却,并且可以在常规的制冷系统中被进一步冷却。在氨进料是液体的情况下,蒸发液态氨所需的至少部分负荷由热交换流体提供。液态氨的蒸发通常在常压或低于大气压力下进行。us11287089a举例说明了一种产生7.5吨/天氢气的系统。

13、然而,通常仍然需要改善的由氨产生氢气的方法,并且特别是在能量消耗方面更有效和/或具有更高水平的氢气回收和/或减少或消除燃烧化石燃料的需求的方法。

技术实现思路

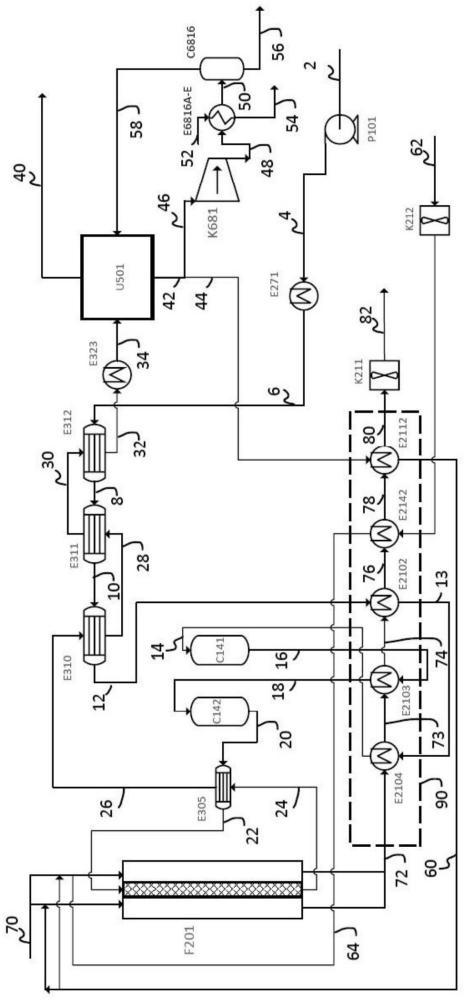

1、根据本发明的第一方面,提供了一种用于裂化氨的方法,所述方法包括:在超大气压力下提供经加热的氨气;将处于第一温度(t1)的所述经加热的氨气进料到包括催化剂床的第一绝热反应器中,以裂化一部分氨并产生中间部分裂化的氨气;加热所述中间部分裂化的氨气以产生经加热的中间部分裂化的氨气;在低于所述第一温度(t1)的第二温度(t2)下,将所述经加热的中间部分裂化的氨气或由其衍生的经加热的中间部分裂化的氨气进料到包括催化剂床的另外的绝热反应器中,以裂化所述氨的另外的部分并产生部分裂化的氨气;在炉中用氧化剂气体燃烧燃料以加热含催化剂的反应器管并形成烟道气;以及将所述部分裂化的氨气进料到所述含催化剂的反应器管中,以引起另外的氨的裂化,以产生包括氢气、氮气和残余氨的裂化的气体。

2、在燃烧炉的填充有催化剂的管中完成裂化工艺之前,在包括至少一个氨裂化催化剂床的绝热反应器中部分地裂化氨,通过充分利用裂化的气体和烟道气中的热能,提供了优化裂化工艺的机会,导致能量消耗的降低、氢气产量的增加和/或对烃燃料如天然气的依赖的降低。

3、此外,第一绝热反应器的较高进料温度使得能够使用含有较低催化活性金属的催化剂例如镍基催化剂代替含有较高催化活性金属的催化剂例如钌基催化剂。因此,在优选的实施例中,第一绝热反应器的催化剂床包括镍基催化剂,例如,含有镍基催化剂或由镍基催化剂组成。含有较低催化活性的金属例如镍的催化剂往往比含有较高催化活性的金属例如钌的催化剂更便宜。因此,这些实施例可能比其中第一绝热反应器的床包括钌基催化剂的实施例明显更便宜,特别是如果催化剂床由于在氨中存在的油的降解和/或污染而需要定期更换。

4、第二绝热反应器的催化剂床可以包括较低活性的催化剂例如镍基催化剂的上游层和较高活性的催化剂例如钌基催化剂的下游层,例如,含有较低活性的催化剂例如镍基催化剂的上游层和较高活性的催化剂例如钌基催化剂的下游层或由较低活性的催化剂例如镍基催化剂的上游层和较高活性的催化剂例如钌基催化剂的下游层组成。同样,由于催化活性金属的成本差异,这些实施例可能比涉及使用更多的较高活性的催化剂的其他装置明显更便宜。

5、在一些实施例中,甚至可能完全消除较高活性的催化剂例如钌基催化剂的使用。在这些实施例中,第二绝热反应器的床可以包括较低活性的催化剂例如镍基催化剂作为唯一的催化剂,导致成本进一步降低。

6、根据本发明的第二方面,提供了一种用于裂化氨的设备,所述设备包括:第一绝热反应器,用于在超大气压力下部分地裂化经加热的氨气,所述反应器包括用于经加热的氨气的入口、催化剂床,所述催化剂床具有与所述入口流体流动连通的上游端和与中间部分裂化的氨气的出口流体流动连通的下游端;另外的绝热反应器,用于裂化经加热的中间部分裂化的氨气或由其衍生的经加热的中间部分裂化的氨气,所述反应器包括与所述第一绝热反应器的出口流体流动连通的入口、催化剂床,所述催化剂床具有与所述入口流体流动连通的上游端和与部分裂化的氨气的出口流体流动连通的下游端;炉,辐射区段,所述辐射区段包括与至少一个燃烧器流体流动连通的至少一个燃料和氧化剂气体入口、含催化剂的反应器管,所述反应器管具有与所述另外的绝热反应器的出口流体流动连通的上游端和与裂化的气体的出口流体流动连通的下游端;和对流区段,所述对流区段与所述辐射区段流体流动连通,包括烟道气的出口;第一热交换器,用于通过在所述炉的所述对流区段中与烟道气进行热交换来加热氨气,所述第一热交换器包括用于氨气的入口和与所述第一绝热反应器的入口直接流体流动连通的出口,以及第二热交换器,用于通过在所述炉的所述对流区段中与烟道气进行热交换来加热中间部分裂化的氨气,所述第二热交换器具有与所述第一绝热反应器的出口直接流体流动连通的入口和与所述另外的绝热反应器的入口流体流动连通的出口,其中相对于烟道气流,所述第一热交换器位于所述炉的所述对流区段内所述第二热交换器的上游。

7、本发明的第二方面的所述设备特别适于实施本发明的第一方面的所述方法。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6261.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

制造卤素钙钛矿的方法

下一篇

返回列表