一种以博落回渣为原料制备生物质活性炭方法与流程

- 国知局

- 2024-06-20 12:38:25

本发明涉及废渣资源化利用,尤其是一种以博落回渣为原料制备生物质活性炭方法。

背景技术:

1、博落回(macleaya cordata(willd.)r.br.)是罂粟科博落回属植物,含有大量的异喹啉类生物碱,具有抗菌消炎、杀虫、抑制多种病原菌、抗病毒和抗肿瘤等药理作用。目前,博落回生物碱已经得到了广泛的提取,并开发成天然抗生素产品,被广泛应用于畜禽饲料替抗;但是,现有技术中,对博落回生物碱提取之后,将会产生大量的博落回渣,例如:公开号为cn101849994a、cn104739939a、cn101020703a、cn105131005a、cn111689976a、cn115505011a等专利申请文献中均公开了对博落回生物碱的提取工艺,但是,均未对提取博落回生物碱的博落回渣如何利用,并未有公开。而随着博落回生物碱的工业化提取生产,将会产生大量的博落回渣,现有技术中对博落回渣的普遍应用是将其丢弃或者制备成有机肥,不仅导致博落回渣资源化利用价值不高,而且还会造成环境污染,阻碍博落回生物碱提取产业化进程。

2、生物质活性炭是以生物质为原料,例如:煤炭、生物质残渣等,但由于不同生物质残渣间存在成分差异,导致生物质活性炭性能等存在着严重的差异,因此,针对生物质残渣为原料生产生物质活性炭研究特定的生产工艺,将会是保障特定的生物质残渣制备成生物质活性炭品质处于最佳状态下的关键环节,也成为了本领域技术人员所关注的焦点问题,并形成了大量以生物质及生物质残渣为原料生产活性炭的技术,主要包括:直接碳化法、活化剂活化法、超声辅助活化法等。

3、直接碳化法是在隔绝空气条件下,将预处理后的生物质或生物质残渣在惰性气体保护下高温分解碳化,例如:专利公开号为cn101020830a公开了采用鲜菊花经发酵-脱水-烘干后,直接碳化成菊花炭;该法存在着活性炭受温度影响较大,能耗较高,活性炭性质较差。

4、活化剂活化法是利用氧气、水蒸气、二氧化碳等气体在生物质或生物质残渣加热碳化过程中对炭骨架造孔,使得生物质或生物质残渣被转化成具有微孔或介孔的活性材料;或者利用化学活化剂,例如:磷酸、氢氧化钠、氢氧化钾、碳酸钠等与生物质或生物质残渣混合浸渍,再在惰性气体存在下碳化和活化,利用化学活化剂与碳、氢、氧等元素原子作用而形成孔丰富、孔隙发达的结构,例如:专利公开号为cn115069216a公开了将秸秆剪碎-清洗-烘干-混合铁盐浸渍-超声分散-水浴蒸干-膨化干燥-氮气氛围下热解-冷却研磨过筛-水蒸气活化制备而成;再例如:专利公开号为114653337a公开了大麻杆芯残渣经清洗-烘干-粉碎-预碳化-koh活化-无氧条件下热解-冷却冲洗-过滤-烘干,制备成对铜离子、镍离子等具有吸附脱除的活性炭;再例如:专利公开号为cn115608318a公开了以芦苇为原料,经磷酸活化形成孔隙结构发达的生物质活性炭,使得系吸附容量达到530mg/g;该法存在制备处理时间较差,所需温度较高,能耗较大,所得活性炭产品的性能较差。

5、超声辅助活化法是在处理过程中,采用超声协助处理,例如:专利公开号为cn105731455a公开了在炭化前,将中药残渣用处理液进行浸渍,所述处理液为:氯化锌和质量分数为36.5%的盐酸溶液按照固液比为1g:10ml混合后得到的溶液;然后中药残渣进行干馏炭化,干馏炭化温度为600-1000℃,炭化时间约为3-4h;再用用浓度为50wt%的h3po4溶液活化,超声处理。再例如:专利公开号为cn106241805a公开了将造纸黑液粗提取物-木质素磺酸盐加入盐酸溶液得到一段酸浸物;一段酸浸物加入磷酸溶液超声波浸出得到两段酸浸物;通入0.1m3/h的氮气排出空气后,将得到的两段酸浸物微波加热活化等处理工艺。

6、然而,上述生物质活性炭制备技术依然难以满足各种生物质或生物质残渣原料生产较高性能活性炭的需求,导致相同制备技术应用于不同生物质或生物质残渣作为原料生产生物质活性炭的品质发生变化,致使博落回渣用于生产生物质活性炭性能依然较差,阻碍了博落回渣资源化利用生产活性炭技术的发展。

7、鉴于此,本研究者结合现有技术中以生物质为原料生产活性炭的理论和对博落回生物碱提供工艺研究实践,针对博落回提取生物碱而产生的博落回渣资源化利用生产活性炭技术进行研究,保障博落回渣为原料生产的活性炭性能处于更优,为博落回渣资源化利用提供了新思路。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明提供一种以博落回渣为原料制备生物质活性炭方法。

2、具体是通过以下技术方案得以实现的:

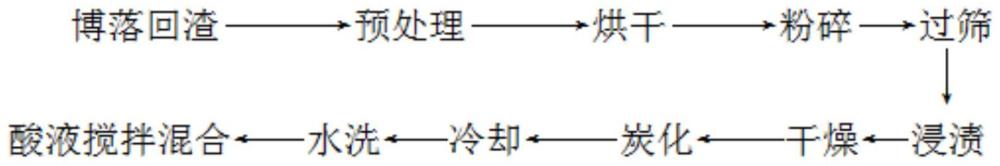

3、以博落回渣为原料制备生物质活性炭方法,包括以下步骤:

4、(1)将博落回渣采用水清洗至洗涤液无色、无味,烘干至恒重,粉碎,过筛,得预处理渣;

5、(2)将预处理渣用含磷酸溶液浸渍1-2h,且在浸渍过程采用超声波处理,过滤,滤液返回配制含磷酸溶液;滤渣经100℃干燥处理45-60min,得浸渍渣;

6、(3)将浸渍渣无氧条件下升温至550-650℃保温处理60-80min,冷却至室温,得粗炭料;

7、(4)将粗炭料采用去离子水洗涤至中性,采用酸液混合搅拌20-30min,过滤,去离子水洗涤至ph为6-7,烘干至恒重,即得;所述酸液中磷元素含量为零。

8、经以博落回渣为原料,利用含磷酸溶液超声浸渍处理-无氧条件升温至550-650℃恒温保温处理-自然冷却至室温-无磷酸液混合搅拌-过滤洗涤-烘干工艺制备成生物质活性炭,提高了以博落回渣为原料制备而成的生物活性炭的性能,提高了活性炭孔容和吸附性能,提高了博落回渣资源化利用的附加值。

9、优选,所述博落回渣为醇提博落回生物碱后所剩余的残渣。

10、更优选,所述博落回渣是将博落回果荚经石油醚处理后,再经乙醇-微波加热提取所得的剩余渣。

11、更优选,所述乙醇-微波加热提取时所使用的是质量百分比为95%的乙醇溶液。

12、更优选,所述微波加热提取时间为10-30min,优选为15min。

13、优选,所述烘干至恒重是采用温度为40-50℃恒温热风烘干处理。

14、优选,所述过筛是过200目筛。

15、优选,所述浸渍温度为50-70℃;和/或所述超声波功率为300w。

16、优选,所述含磷酸溶液是h3po4溶液、h3po4-nah2po4溶液、h3po4-na2hpo4溶液中一种,且所述含磷酸溶液中磷酸质量百分比为10-30%。

17、优选,所述含磷酸溶液与博落回渣的体积质量比(ml/g)为9-10:3。

18、优选,所述步骤(2)中滤渣干燥是采用100℃热风干燥处理45-60min。

19、优选,所述步骤(3),升温速率为2-8℃min。

20、更优选,所述升温速率为3-6℃/min。

21、更优选,所述升温速率为4-5℃/min。

22、更优选,所述升温速率为4.5℃/min。

23、优选,所述酸液中酸的质量百分数为5-15%;和/或所述酸液用量与博落回渣体积质量比(ml/g)45-55:27-31。

24、优选,所述酸液为盐酸溶液或硫酸溶液。

25、与现有技术相比,本发明创造的技术效果体现在:

26、本发明创造选用以前期研究而得的博落回生物碱提取工艺所产生的博落回渣作为活性炭制备原料,使得博落回渣是将博落回经石油醚-醇提等工艺处理之后,再用于制备活性炭,促使脂溶性杂质、色素以及生物碱成分都被除去;再结合中强酸超声浸渍-碳化-强酸混合搅拌,使得博落回活性炭性能更优。

27、本发明创造工艺流程简单,易于操作和控制,能耗低,所得博落回渣活性炭性能优异,结合腐蚀性较差的含磷酸容易超声浸渍-碳化-腐蚀性较强的盐酸或硫酸混合搅拌处理,增强了对博落回渣碳的造孔改性性能,提高了博落回渣的吸附性能。

28、具体经过研究得知:

29、①取专利公告号为cn115505011b中实施例1所得的博落回渣直接以40℃烘干至恒重,无氧条件下碳化,采用质量百分数为5%硫酸混合搅拌处理30min,过滤,去离子水冲洗至洗液ph为7,100℃热风烘干至恒重,得活性炭;经检测:平均孔径7.34nm、比表面积796.324m2·g-1、总孔容0.597cm3·g-1、亚甲基蓝吸附值293.64mg/g、碘值吸附值1094.75mg/g。

30、②取专利公告号为cn115505011b中实施例1所得的博落回渣洗涤至无醇味,直接以40℃烘干至恒重,采用质量百分含量为10%得磷酸溶液浸渍处理2h,直接以50℃恒温热风烘干至恒重,无氧条件碳化,去离子水冲洗至洗液ph为7,100℃热风烘干至恒重,得活性炭;经检测:平均孔径6.57nm、比表面积789.587m2·g-1、总孔容0.608cm3·g-1、亚甲基蓝吸附值296.88mg/g、碘值吸附值1106.32mg/g。

31、③取专利公告号为cn115505011b中实施例1所得的博落回渣洗涤至无醇味,直接以40℃烘干至恒重,无氧条件碳化,去离子水冲洗至洗液ph为7,100℃热风烘干至恒重,得活性炭;经检测:平均孔径7.15nm、比表面积784.679m2·g-1、总孔容0.597cm3·g-1、亚甲基蓝吸附值294.71mg/g、碘值吸附值1038.49mg/g。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6359.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。