一种硝酸钾制备方法及制备设备与流程

- 国知局

- 2024-06-20 12:41:56

本发明涉及硝酸钾制备装置领域,具体为一种硝酸钾制备方法及制备设备。

背景技术:

1、硝酸钾制备是指通过化学反应将硝酸钠和氯化钾转化为硝酸钾的过程,首先,将硝酸钠和氯化钾的混合物加热至高温,然后冷却至室温,最后通过结晶过程得到硝酸钾晶体,这个过程需要控制反应物的比例、反应温度和结晶时间等参数,以确保最终产品的纯度和质量。硝酸钾是一种重要的化学试剂,可用于制造火药、肥料、食品添加剂等。

2、传统的硝酸钾制备设备存在蒸汽消耗大、不节能的问题,这主要是由于设备在加热和蒸发过程中,热量传递效率低下,且缺乏有效的热量回收机制,在满足生产需求的同时,如何降低蒸汽消耗、提高设备的能源利用效率,已成为当前亟待解决的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供一种硝酸钾制备方法及制备设备,来解决上述问题。

3、技术方案

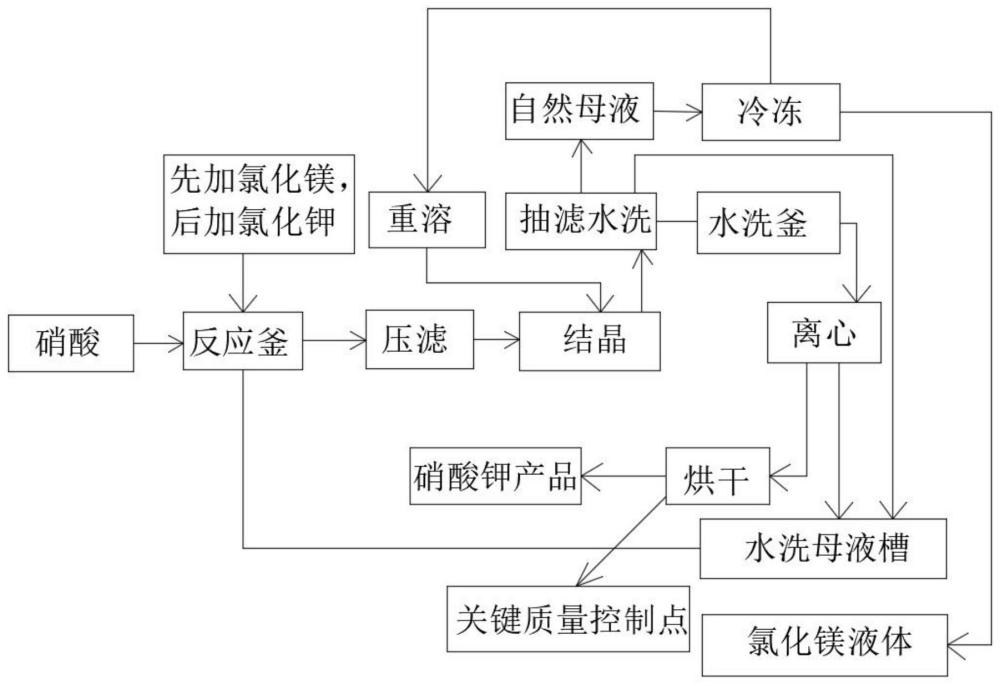

4、为实现上述目的,本发明提供如下技术方案:一种硝酸钾制备方法,包括以下步骤:将制备硝酸钾产生的离心母液(水洗母液)经母液计量罐计后放入硝酸钾合成釜,将硝酸打入计量罐,向合成釜中投入氧化镁、然后再滴加硝酸,搅拌1.5h,滴酸完毕控制ph值2~3,生成六水硝酸镁,然后再向合成釜中缓慢加入氯化钾进行复分解合成,生成硝酸钾溶液ph=4-5,温度80-100℃,将合成液通过硝酸钾压滤机过滤,除去二氧化硅及金属等杂质,然后用泵将合成液打至结晶槽降温,降温到一定温度后打入二合一装置,母液放回自然母液罐:硝酸钾水洗先加一定量的脱盐水或水洗母液,然后开启真空泵抽滤,进行洗涤除去氯根,水洗母液放回水洗槽:开启搅拌把硝酸钾结晶体送至水洗釜,再次水洗后进入离心机离心,离心后的硝酸钾通过螺旋输送机送至振动流化床烘干,烘干流化床进风温度170 -200℃,出风温度60 -120℃,降温流化床进风阀门开度1/5,引风机通过变频控制物料出口产品温度30 -60℃c,烘干成品水分<0.3%,氯化物(以cl-计)≤0 1%,制得硝酸钾产品,把含有硝酸钾及氯化镁的母液从自然结品槽内用泵送到硝酸钾冷冻盐水储槽降温至15c,将硝酸钾和氯化铁液体分离:硝酸钾重溶、结品、洗涤、离心后,制得硝酸钾产品。

5、根据本发明实施例的另一方面,提供了一种硝酸钾制备设备,包括振动流化床本体,以及固定连接在振动流化床本体上端外表面的顶部安装件,圆形安装板振动流化床本体的右侧外表面固定连接有热风出风口,圆形安装板振动流化床本体的左侧外表面固定连接有半圆形中空件,圆形安装板半圆形中空件的上端外表面固定连接有热风进风管,圆形安装板振动流化床本体的内腔设置有三个圆形安装板,圆形安装板圆形安装板的上端外表面设置有活动挡板,圆形安装板圆形安装板的左右两侧均固定连接有环形网,圆形安装板活动挡板的上端外表面设置有圆形安装板。

6、优选的,圆形安装板圆形安装板的下端外表面固定连接有限位插件,圆形安装板限位插件的下端外表面固定连接有密封橡胶件,圆形安装板热风进风管的上端外表面固定连接有进风阀门,圆形安装板进风阀门的一端固定连接有。

7、优选的,圆形安装板圆形安装板的上端外表面穿插设置有固定螺钉,圆形安装板固定螺钉穿过圆形安装板并延伸至圆形安装板的下端,圆形安装板限位框件的上端外表面开设有与固定螺钉相适配的圆形螺纹孔,圆形安装板限位框件通过圆形螺纹孔与固定螺钉活动连接。

8、优选的,圆形安装板圆形安装板的下端外表面设置有活动杆件,圆形安装板活动杆件的外壁套设有弹簧件,圆形安装板活动杆件的下端外表面固定连接有第一限位圆件。

9、优选的,圆形安装板圆形安装板的下端外表面开设有与活动杆件相适配的圆形穿孔,圆形安装板圆形安装板通过圆形穿孔与活动杆件活动连接,圆形安装板活动杆件的上端外表面固定连接有圆形限位块,圆形安装板圆形限位块位于圆形安装板的内部。

10、优选的,圆形安装框活动挡板的下端外表面固定连接有条形滑块,圆形安装框圆形安装板的上端外表面开设有与条形滑块相适配的条形滑道,圆形安装框圆形安装板通过条形滑道与条形滑块活动连接。

11、优选的,圆形安装板顶部安装件的上端外表面开设有三个矩形安装槽,圆形安装板矩形安装槽与圆形安装板相适配。

12、(三)有益效果

13、与现有技术相比,本发明提供了一种硝酸钾制备方法及制备设备,具备以下有益效果:

14、该一种硝酸钾制备方法及制备设备,利用振动流化床和气流烘干技术,实现了硝酸钾的高效制备,这种创新的工艺方法不仅提高了产品的纯度,还大大降低了蒸汽的消耗,显著提高了能源利用效率,有效解决了传统制备设备蒸汽消耗大、不节能的问题,采用流动的热风为热源,可以同时为多个料框中的硝酸钾进行风干,且采用低风速、对角送风的方式,最大程度地接近置换风干,避免了因局部过热而导致的硝酸钾品质下降,该硝酸钾制备设备采用的热源是流动的热风,这种热源能够快速、均匀地将热量传递给硝酸钾,从而提高了烘干效率,该硝酸钾制备设备具有高效、节能等优点,具有重要的实用价值和社会效益。

技术特征:1.一种硝酸钾制备方法,其特征在于,包括以下步骤:将制备硝酸钾产生的离心母液(水洗母液)经母液计量罐计后放入硝酸钾合成釜,将硝酸打入计量罐,向合成釜中投入氧化镁、然后再滴加硝酸,搅拌1.5h,滴酸完毕控制ph值2~3,生成六水硝酸镁,然后再向合成釜中缓慢加入氯化钾进行复分解合成,生成硝酸钾溶液ph=4-5,温度80-100℃,将合成液通过硝酸钾压滤机过滤,除去二氧化硅及金属等杂质,然后用泵将合成液打至结晶槽降温,降温到一定温度后打入二合一装置,母液放回自然母液罐:硝酸钾水洗先加一定量的脱盐水或水洗母液,然后开启真空泵抽滤,进行洗涤除去氯根,水洗母液放回水洗槽:开启搅拌把硝酸钾结晶体送至水洗釜,再次水洗后进入离心机离心,离心后的硝酸钾通过螺旋输送机送至振动流化床烘干,烘干流化床进风温度170-200℃,出风温度60-120℃,降温流化床进风阀门开度1/5,引风机通过变频控制物料出口产品温度30-60℃c,烘干成品水分<0.3%,氯化物(以cl-计)≤0 1%,制得硝酸钾产品,把含有硝酸钾及氯化镁的母液从自然结品槽内用泵送到硝酸钾冷冻盐水储槽降温至15c,将硝酸钾和氯化铁液体分离:硝酸钾重溶、结品、洗涤、离心后,制得硝酸钾产品。

2.一种硝酸钾制备设备,包括振动流化床本体(1),以及固定连接在振动流化床本体(1)上端外表面的顶部安装件(4),其特征在于:所述振动流化床本体(1)的右侧外表面固定连接有热风出风口(5),所述振动流化床本体(1)的左侧外表面固定连接有半圆形中空件(2),所述半圆形中空件(2)的上端外表面固定连接有热风进风管(3),所述振动流化床本体(1)的内腔设置有三个圆形安装框(11),所述圆形安装框(11)的上端外表面设置有活动挡板(9),所述圆形安装框(11)的左右两侧均固定连接有环形网(10),所述活动挡板(9)的上端外表面设置有圆形安装板(7)。

3.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述圆形安装板(7)的下端外表面固定连接有限位插件(17),所述限位插件(17)的下端外表面固定连接有密封橡胶件(16),所述热风进风管(3)的上端外表面固定连接有进风阀门(18),所述进风阀门(18)的一端固定连接有引风机(8)。

4.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述圆形安装板(7)的上端外表面穿插设置有固定螺钉(6),所述固定螺钉(6)穿过圆形安装板(7)并延伸至圆形安装板(7)的下端。

5.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述圆形安装框(11)的下端外表面设置有活动杆件(12),所述活动杆件(12)的外壁套设有弹簧件(14),所述活动杆件(12)的下端外表面固定连接有第一限位圆件(13)。

6.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述圆形安装框(11)的下端外表面开设有与活动杆件(12)相适配的圆形穿孔,所述圆形安装框(11)通过圆形穿孔与活动杆件(12)活动连接,所述活动杆件(12)的上端外表面固定连接有圆形限位块,所述圆形限位块位圆形安装框(11)的内部。

7.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述活动挡板(9)的下端外表面固定连接有条形滑块(15),所述圆形安装框(11)的上端外表面开设有与条形滑块(15)相适配的条形滑道,所述圆形安装框(11)通过条形滑道与条形滑块(15)活动连接。

8.根据权利要求2所述的一种硝酸钾制备设备,其特征在于:所述顶部安装件(4)的上端外表面开设有三个矩形安装槽,所述矩形安装槽与圆形安装板(7)相适配。

技术总结本发明涉及硝酸钾制备装置领域,且公开了一种硝酸钾制备方法及制备设备,包括振动流化床本体,以及固定连接在振动流化床本体上端外表面的顶部安装件,圆形安装板振动流化床本体的右侧外表面固定连接有热风出风口,圆形安装板振动流化床本体的左侧外表面固定连接有半圆形中空件,圆形安装板半圆形中空件的上端外表面固定连接有热风进风管,圆形安装板振动流化床本体的内腔设置有三个圆形安装板。本发明一种硝酸钾制备方法及制备设备,利用振动流化床和气流烘干技术,实现了硝酸钾的高效制备,这种创新的工艺方法不仅提高了产品的纯度,还大大降低了蒸汽的消耗,显著提高了能源利用效率,有效解决了传统制备设备蒸汽消耗大不节能的问题。技术研发人员:孙立辉,邱刚,张峰,董汝全,刘燕,郑元勇,陈玉静,常振中,王文星,董昊受保护的技术使用者:山东华阳迪尔化工股份有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6509.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。