玻璃表面纹理的制作方法、具有炫光纹理的玻璃和应用与流程

- 国知局

- 2024-06-20 12:49:39

本发明涉及电子产品用玻璃领域,特别是涉及一种玻璃表面纹理的制作方法、具有炫光纹理的玻璃和应用。

背景技术:

1、玻璃是一种常用的手机外壳的材质,目前多采用gdf(glass deco film,即玻璃装饰膜)工艺在玻璃表面形成纹理修饰,即将纹理或图案通过uv转印的方式印到膜材表面,再剪裁已转印图案的膜材,通过贴膜的方式贴敷在玻璃基板上,得到炫光纹理图案,但该方法所得到的图案亮度、炫光色彩等效果一般,且精细度不够,同时该方法在玻璃基板上增加了薄膜,从而了增加玻璃基板的整体厚度,也会损失玻璃基板的透光性。有研究人员通过先在玻璃表面涂布光刻胶,再曝光、显影,而使光刻胶层具有纹理,再对玻璃进行蚀刻,使未被光刻胶层保护的玻璃被蚀刻,而在玻璃表面形成炫光纹理。该方法较gdf工艺虽然未增加玻璃基板的整体厚度,也不会影响透光性,但仍存在精细度不够,炫光效果较差的问题。

技术实现思路

1、基于此,本发明一些实施例提供一种玻璃表面纹理的制作方法,能够在不增加玻璃整体厚度且保证透光性的同时,提高炫光效果和炫光纹理的精细度。

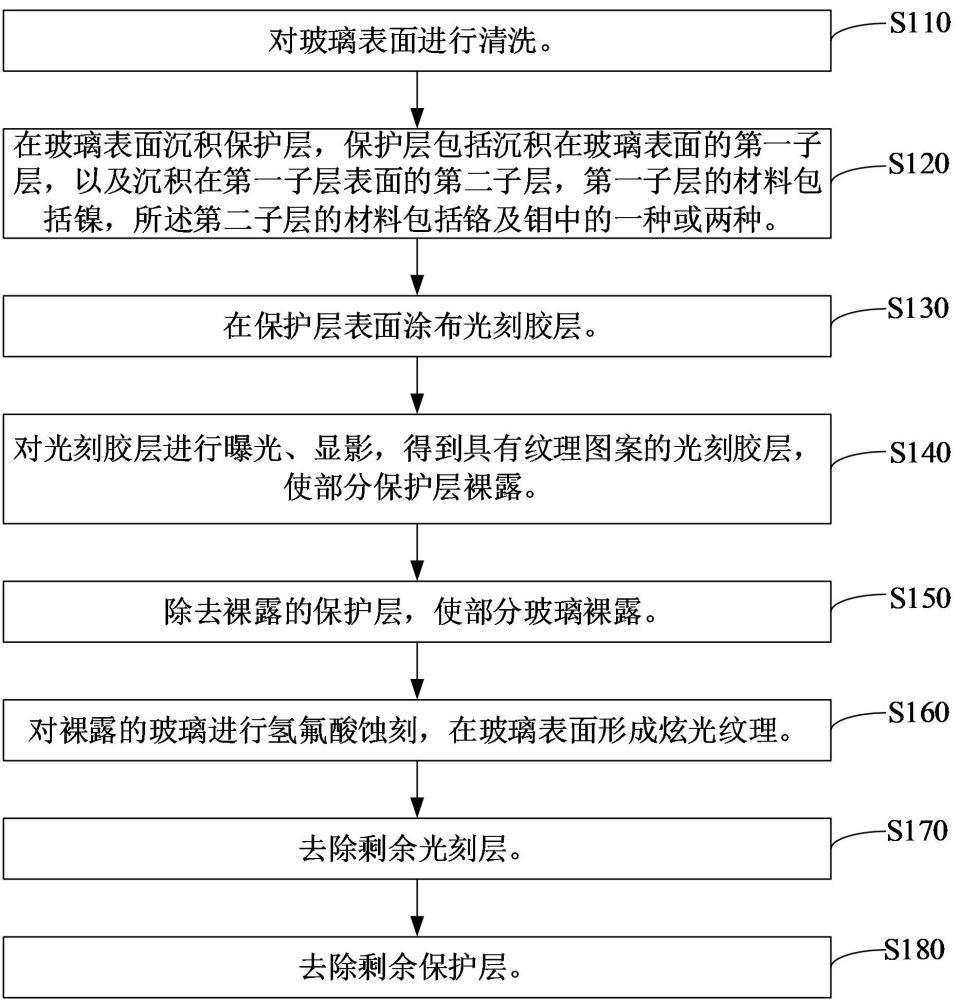

2、一种玻璃表面纹理的制作方法,包括如下步骤:

3、在玻璃表面形成保护层,所述保护层包括形成在所述玻璃表面的第一子层和形成在所述第一子层远离所述玻璃表面的第二子层,所述第一子层的材料包括镍,所述第二子层的材料包括铬及钼中的一种或两种;

4、在所述保护层表面涂布光刻胶层;

5、对所述光刻胶层进行曝光、显影,制备具有纹理图案的光刻胶层,使部分所述保护层裸露;

6、除去裸露的所述保护层,使部分所述玻璃裸露;

7、对裸露的所述玻璃进行氢氟酸蚀刻,在所述玻璃表面形成炫光纹理。

8、在其中一些实施例中,所述第一子层的厚度为190nm~500nm,所述第二子层的厚度为900nm~2500nm。

9、在其中一些实施例中,采用磁控溅射镀膜的方式在所述玻璃表面形成所述保护层;

10、可选地,镀膜温度为100℃~120℃。

11、在其中一些实施例中,采用铝酸蚀刻剂除去裸露的所述保护层,所述铝酸蚀刻剂包括二氢铝酸、苯酐和硝酸铈铵。

12、在其中一些实施例中,采用铝酸蚀刻剂除去裸露的所述保护层的步骤中,蚀刻温度为30℃~40℃,蚀刻机的蚀刻传动速度为3m/min~4m/min,蚀刻压力为1kg/cm2~2kg/cm2。

13、在其中一些实施例中,所述光刻胶层的厚度为2.5μm~3.5μm。

14、在其中一些实施例中,在对裸露的所述玻璃进行氢氟酸蚀刻的步骤之后,还包括去除剩余所述光刻胶层以及剩余所述保护层的步骤。

15、在其中一些实施例中,去除剩余所述光刻胶层的步骤中,采用碱性试剂与水的混合物作为脱模液,在温度为45℃~55℃下进行脱模。

16、在其中一些实施例中,在玻璃表面形成保护层的步骤之前,还包括:

17、将所述玻璃与清洗剂混合,在超声波电流为2a~3a、温度为45℃~55℃的条件下对所述玻璃进行超声波预清洗8min~12min;

18、将预清洗后的玻璃依次进行低压水洗、中压水洗、高压水洗以及纯水洗,再干燥,其中,低压水洗的压力<中压水洗的压力<高压水洗的压力。

19、一种具有炫光纹理的玻璃,通过上述的制作方法制作得到。

20、在其中一些实施例中,所述炫光纹理包括多个间隔设置的凸起,所述凸起的宽度为8μm~12μm,相邻两个所述凸起的间距为8μm~12μm,所述凸起的高度大于或等于5μm;

21、可选地,所述凸起的高度为9μm~16μm。

22、一种电子产品,包括上述的具有炫光纹理的玻璃。

23、发明人研究发现,仅使用光刻胶层作为保护层,由于传统的光刻胶抗氢氟酸蚀刻效果差,在玻璃蚀刻过程中,氢氟酸蚀刻液易渗入光刻胶层,导致光刻胶层脱落而腐蚀受保护的玻璃,出现纹理白斑痕迹、凹点、纹理断线等外观不良,良率低下,且容易出现侧面刻蚀,无法满足精细化线宽线距的要求,炫光效果差。而本发明一些实施例中,上述制作方法通过先在玻璃表面形成保护层,再涂布光刻胶层、曝光、显影,去除部分保护层,然后对玻璃进行蚀刻,由于包括第一子层和第二子层的保护层具备优越的耐腐蚀性能,在酸碱盐等各种腐蚀介质中长期稳定使用,与氢氟酸不发生反应,能够保护不需刻蚀的玻璃表面不受氢氟酸侵蚀,蚀刻线路边缘不产生侧蚀刻,有利于降低炫光纹理线宽线距,同时使玻璃蚀刻深度深,炫光色彩效果佳。因此,上述制作方法能够在在不增加玻璃整体厚度且保证透光性的同时,提高炫光效果和炫光纹理的精细度。

技术特征:1.一种玻璃表面纹理的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,所述第一子层的厚度为190nm~500nm,所述第二子层的厚度为900nm~2500nm。

3.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,采用磁控溅射镀膜的方式在所述玻璃表面形成所述保护层;

4.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,采用铝酸蚀刻剂除去裸露的所述保护层,所述铝酸蚀刻剂包括二氢铝酸、苯酐和硝酸铈铵。

5.根据权利要求4所述的玻璃表面纹理的制作方法,其特征在于,采用铝酸蚀刻剂除去裸露的所述保护层的步骤中,蚀刻温度为30℃~40℃,蚀刻机的蚀刻传动速度为3m/min~4m/min,蚀刻压力为1kg/cm2~2kg/cm2。

6.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,所述光刻胶层的厚度为2.5μm~3.5μm。

7.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,在对裸露的所述玻璃进行氢氟酸蚀刻的步骤之后,还包括去除剩余所述光刻胶层以及剩余所述保护层的步骤;

8.根据权利要求1所述的玻璃表面纹理的制作方法,其特征在于,在玻璃表面形成保护层的步骤之前,还包括:

9.一种具有炫光纹理的玻璃,其特征在于,通过权利要求1~8任一项所述的制作方法制作得到。

10.根据权利要求9所述的具有炫光纹理的玻璃,其特征在于,所述炫光纹理包括多个间隔设置的凸起,所述凸起的宽度为8μm~12μm,相邻两个所述凸起的间距为8μm~12μm,所述凸起的高度大于或等于5μm;

11.一种电子产品,其特征在于,包括权利要求9或10所述的具有炫光纹理的玻璃。

技术总结本发明涉及一种玻璃表面纹理的制作方法、具有炫光纹理的玻璃和应用。上述玻璃表面纹理的制作方法包括如下步骤:在玻璃表面形成保护层,保护层包括形成在玻璃表面的第一子层和形成在第一子层远离玻璃表面的第二子层,第一子层的材料包括镍,第二子层的材料包括铬及钼中的一种或两种;在保护层表面涂布光刻胶层;对光刻胶层进行曝光、显影,得到具有纹理图案的光刻胶层,使部分保护层裸露;除去裸露的保护层,使部分玻璃裸露;对裸露的玻璃进行氢氟酸蚀刻,在玻璃表面形成炫光纹理。上述方法能够在不增加玻璃整体厚度且保证透光性的同时,提高炫光效果和炫光纹理的精细度。技术研发人员:易伟华,张迅,刘松林,胡剑义,洪华俊受保护的技术使用者:江西沃格光电股份有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6826.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。