一种实时监控外延片裂纹情况的MOCVD设备

- 国知局

- 2024-06-20 13:07:47

本发明涉及金属有机化学气相沉积,具体是一种实时监控外延片裂纹情况的mocvd设备。

背景技术:

1、mocvd是金属有机化学气相沉积(metal organic chemical vapor deposition)的缩写。它是一种用于生长薄膜和晶体的技术,广泛应用于半导体和光电子学领域。mocvd设备是用于执行这种沉积过程的设备。

2、而外延片通常是指生长在衬底表面上的薄膜或晶体层。这些层被称为外延层,因为它们是在衬底表面上沉积而成的,延伸了原始晶体的结构。外延片的特性(如厚度、组分、晶体结构等)通常是通过控制mocvd过程中的各种参数来实现的,例如前体气体的流量、反应温度和压力等。

3、而在外延片的生长过程中,会由于升温过程中品格失配以及降温过程中的热失配导致薄膜裂纹的产生,且一旦出现裂纹现象,就会批量性的产生不良品,导致造成大量的经济损失,因此需要提出一种能够实时监控外延片裂纹情况的mocvd设备。

4、针对上述的技术缺陷,现提出一种实时监控外延片裂纹情况的mocvd设备的解决方案。

技术实现思路

1、为解决上述问题,本发明提供如下技术方案:一种实时监控外延片裂纹情况的mocvd设备,包括设备主体,还包括设置在设备主体内部的生长反应室以及退火室,所述生长反应室内部设置有加热器,所述退火室内部设置有冷却器,所述设备主体内部还设置有用于存放产品的成品回收室;

2、分析单元,所述分析单元包括采集组件以及反馈调节模块,所述采集组件包括高清摄像头以及光线传感器,所述高清摄像头以及光线传感器均用于对外延片裂纹情况进行记录。

3、进一步的,所述设备主体的内部设置有机械臂,所述机械臂的末端设置有转运托架,所述机械臂位于所述生长反应室以及退火室之间,所述机械臂的旁侧设置有相位转移参考面。

4、进一步的,所述设备主体的顶部设置有顶部盖板,所述高清摄像头以及光线传感器均设置在所述顶部盖板的底部,所述顶部盖板的底部还设置有照明光源。

5、进一步的,所述反馈调节模块包括有控制器,所述控制器与所述高清摄像头、光线传感器以及设备主体均电性连接。

6、本发明还公开了一种实时监控外延片裂纹情况的mocvd设备的监控方法,包括以下步骤:

7、通过高清摄像头获取外延片的表面变化信息;

8、对所获取的表面变化信息进行判断;

9、通过光线传感器测量外延片的形态变化信息,其中,所述形态变化信息包括相位转移信息、表面反射率信息以及散射强度信息;

10、对所获取的形态变化信息进行分析并分类;

11、根据形态变化信息对设备主体的运行参数进行调节。

12、进一步的,所述对所获取的表面变化信息进行判断步骤,包括:

13、控制器实时获取高清摄像头所采集到的外延片的表面变化信息;

14、若此次采集到的外延片的表面变化信息与上一次采集到的表面变化信息未发生变化,判定为工作状态正常,则不触发后续光线传感器的进一步检测;

15、若此次采集到的外延片的表面变化信息与上一次采集到的表面变化信息存在差异,则判定为工作状态异常,触发后续光线传感器的进一步检测。

16、进一步的,所述通过光线传感器测量外延片的形态变化信息的步骤,包括:

17、通过照明光源提供照度恒定的光照强度;

18、光线传感器以适当的角度照射到外延片表面,通过光线传感器接收到的散射光的强度来确定每个外延片表面的散射强度信息,而散射强度信息的变化与裂纹正相关;

19、光线传感器的角度为可调节设计,调整光线传感器的入射角度,获取外延片表面的反射光,通过光线传感器接收到的反射光的强度,可以获得表面反射率信息;

20、照明光源分为两束,一个照射到外延片表面,另一个直接照射到相位转移参考面,控制器通过获取并分析两束光的干涉图案,得到相位转移信息。

21、进一步的,对所获取的形态变化信息进行分析并分类的步骤,包括:

22、将所获取的相位转移信息、表面反射率信息以及散射强度信息代入到裂纹反映值计算模型中,获取裂纹反映值,其中,所述裂纹反映值计算模型的计算公式为:

23、

24、其中,l是裂纹反映值,η1、ω1和分别是外延片的相位转移信息、表面反射率信息以及散射强度信息,g1、p1和t1分别为外延片的相位转移信息、表面反射率信息以及散射强度信息对裂纹反映值的影响权重。

25、进一步的,对裂纹反映值l进行判定和分类的步骤为:

26、若l≤0.36,则可判定为出现裂纹的原因是升温过程中品格失配导致裂纹的产生;

27、若l>1.45,则可判定为出现裂纹的原因是降温过程中的热失配导致裂纹的产生。

28、进一步的,所述根据调整差值信息对设备主体的运行参数进行调节的步骤,包括:

29、当判定为升温过程中品格失配导致的薄膜裂纹时,不断调节外延结构生长参数,参数调节的范围是每次以0.3%l为基准进行调节,直到不再出现新的裂纹为止;

30、当判定为降温过程中品格失配导致的薄膜裂纹时,不断调节外延结构生长参数,参数调节的范围是每次以0.27%l为基准进行调节,直到不再出现新的裂纹为止;

31、多次检测到裂纹情况后,累积调整参数并确定最优的运行参数,控制器对该参数进行记录。

32、与现有技术相比,本发明的有益效果是:

33、1、本发明中,可通过采集组件实时对设备主体内部的外延片的状态进行监测,并可通过高清摄像头以及光线传感器均对外延片裂纹情况进行记录,而控制器可根据外延片裂纹的状态实时调节设备主体的运行参数,当某一个外延片出现裂纹后,及时对运行参数进行纠正,避免批量性的产生不良品,防止造成大量的经济损失。

34、2、本发明中,当外延片的表面变化信息与上一次采集到的信息未发生变化时,本方法判定为工作状态正常,无需触发后续光线传感器的进一步检测,这种智能判断能够节省资源,避免不必要的检测和能耗,提高了本方法的效率和经济性。

35、3、本方法将相位转移信息、表面反射率信息和散射强度信息结合起来,代入裂纹反映值计算模型中,从多个方面全面分析外延片的形态变化情况,这样的综合分析可以提供更全面、准确的裂纹检测结果,通过计算裂纹反映值,将裂纹情况量化,使得裂纹的存在和严重程度可以得到定量评估,这种定量评估有助于更准确地了解外延片的质量状况。

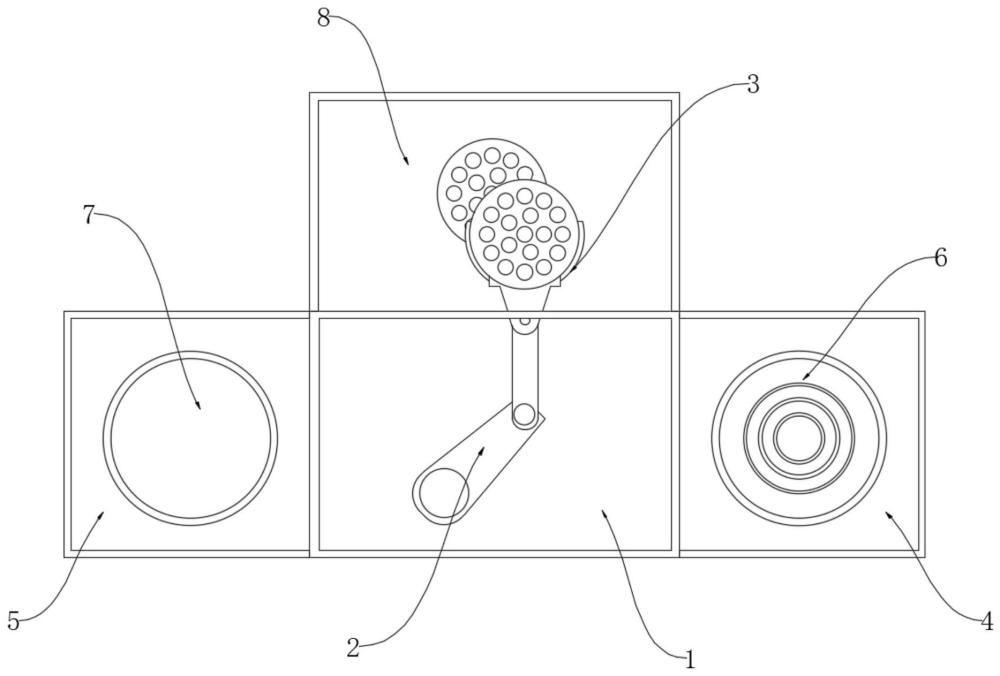

技术特征:1.一种实时监控外延片裂纹情况的mocvd设备,包括设备主体(1),其特征在于,还包括设置在设备主体(1)内部的生长反应室(4)以及退火室(5),所述生长反应室(4)内部设置有加热器(6),所述退火室(5)内部设置有冷却器(7),所述设备主体(1)内部还设置有用于存放产品的成品回收室(8);

2.根据权利要求1所述的一种实时监控外延片裂纹情况的mocvd设备,其特征在于,所述设备主体(1)的内部设置有机械臂(2),所述机械臂(2)的末端设置有转运托架(3),所述机械臂(2)位于所述生长反应室(4)以及退火室(5)之间,所述机械臂(2)的旁侧设置有相位转移参考面。

3.根据权利要求2所述的一种实时监控外延片裂纹情况的mocvd设备,其特征在于,所述设备主体(1)的顶部设置有顶部盖板(9),所述高清摄像头(10)以及光线传感器(11)均设置在所述顶部盖板(9)的底部,所述顶部盖板(9)的底部还设置有照明光源(12)。

4.根据权利要求3所述的一种实时监控外延片裂纹情况的mocvd设备,其特征在于,所述反馈调节模块包括有控制器,所述控制器与所述高清摄像头(10)、光线传感器(11)以及设备主体(1)均电性连接。

5.一种实时监控外延片裂纹情况的mocvd设备的监控方法,采用权利要求1-4任意一项所述的一种实时监控外延片裂纹情况的mocvd设备,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种实时监控外延片裂纹情况的mocvd设备的监控方法,其特征在于,所述对所获取的表面变化信息进行判断步骤,包括:

7.根据权利要求6所述的一种实时监控外延片裂纹情况的mocvd设备的监控方法,其特征在于,所述通过光线传感器(11)测量外延片的形态变化信息的步骤,包括:

8.根据权利要求7所述的一种实时监控外延片裂纹情况的mocvd设备的监控方法,其特征在于,对所获取的形态变化信息进行分析并分类的步骤,包括:

9.根据权利要求8所述的一种实时监控外延片裂纹情况的mocvd设备的监控方法,其特征在于,对裂纹反映值l进行判定和分类的步骤为:

10.根据权利要求9所述的一种实时监控外延片裂纹情况的mocvd设备的监控方法,其特征在于,所述根据调整差值信息对设备主体(1)的运行参数进行调节的步骤,包括:

技术总结本发明属于金属有机化学气相沉积技术领域,具体是一种实时监控外延片裂纹情况的MOCVD设备,包括设备主体,还包括设置生长反应室以及退火室,生长反应室内部设置有加热器,退火室内部设置有冷却器,设备主体内部还设置有用于存放产品的成品回收室,而分析单元,分析单元包括采集组件以及反馈调节模块,采集组件包括高清摄像头以及光线传感器,高清摄像头以及光线传感器均用于对外延片裂纹情况进行记录,本发明中,通过高清摄像头以及光线传感器均对外延片裂纹情况进行记录,而控制器可根据外延片裂纹的状态实时调节设备主体的运行参数,当某一个外延片出现裂纹后,及时对运行参数进行纠正,避免批量性的产生不良品,防止造成大量的经济损失。技术研发人员:李国强,罗添友,罗海妮受保护的技术使用者:华南理工大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7629.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。