一种机制砂生产过程中尾渣制备免烧砖的方法与流程

- 国知局

- 2024-06-20 13:07:48

本发明属于建筑节能保温隔热材料,具体涉及一种机制砂生产过程中尾渣制备免烧砖的方法。

背景技术:

1、近年来,随着市场需求扩大,砂用量迅速增多,天然砂开采受到限制,建筑业使用机制砂势在必行,且已大面积推广和使用。目前机制砂制砂设备的生产率为15~35%,生产过程中会产生大量的尾渣。现今对机制砂尾渣的主要处理方式是路基回填、水泥掺和等,这类回收利用的方式大概可以消耗50%的尾渣,堆放填埋仍然是主要的处理方式,但是这种方式严重影响耕地、林地生态恢复,机制砂尾渣锁造成的环境污染和资源浪费问题仍然十分严峻。

2、免烧砖是指利用粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或者天然砂、海涂泥等作为主要原料,不经高温煅烧而制造得一种新型墙体材料。由于该种材料强度高、耐久性好、尺寸标准、外形完整、色泽均一、具有古朴自然得外观,可做清水墙,也可以做任何外装饰。

3、免烧砖是一种新型材料,所以,如果将机制砂尾渣应用于免烧砖生产,不仅能够缓解免烧砖原材料紧张的局面,还能充分利用机制砂尾渣,将同时解决两个行业的困扰。并能够减少有害气体的排放。就现阶段而言,在墙体建筑材料方面,欧美国家的新型墙体材料占有比例较大为90%左右;日本新型墙体材料占有比例最高达97%,对我国而言,“新型绿色建筑材料”的开发将是未来发展的主旋律,免烧砖势必会替代实心黏土砖,势必会成为建筑材料发展的大方向。

4、虽然现今也有关于机制砂尾渣制备免烧砖的研究,但是研究甚少,并且技术还不够成熟,制备出的免烧砖的强度有待进一步提升。

5、另外,机制砂中过量的石粉与泥,过筛无法将其分离,采用水洗法是一种常见处理方式。为了实现洗砂水的循环利用,降低企业生产成本,并满足绿色环保要求,通常采用絮凝剂对洗砂水进行过滤,但是同时也会造成絮凝剂的残留,残留在机制砂中的絮凝剂会严重影响免烧砖的质量。因此,在进行免烧砖的制备时需要最大程度的降低絮凝剂的存在对免烧砖造成的负面影响。

技术实现思路

1、本发明的目的是针对现有的问题,提供了一种机制砂生产过程中尾渣制备免烧砖的方法。

2、本发明是通过以下技术方案实现的:

3、一种机制砂生产过程中尾渣制备免烧砖的方法,包括如下步骤:

4、s1、机制砂尾渣预处理:

5、s101、将收集的机制砂尾渣置于真空干燥箱内进行紫外真空干燥处理,干燥至含水率为0.8~1%;

6、通过上述技术方案,在紫外真空条件下对机制砂进行干燥处理,能起到杀菌的作用,另外,在低温条件下进行干燥处理,机制砂从外到内缓慢升温,产生一定的蒸气压,这些蒸气压会增加机制砂的纹孔率,加快干燥的效率,并与紫外相互协同作用,使机制砂尾渣上残留的絮凝剂发生断裂,从而降低絮凝剂的残留量。

7、s102、取部分干燥后的机制砂尾渣置于珠磨机中,在超声波作用下进行珠磨处理,完成后取出得机制砂尾渣ⅰ备用;

8、通过采用上述技术方案,在超声波的辅助作用下进行珠磨处理,严格控制珠磨的转速和超声波的参数,超声波的空化效应、热效应等效应与机械的剪切作用相互配合,进一步破坏絮凝剂的化学键,形成自由基碎片,从而进一步降低絮凝剂的残留量,同时增加机制砂尾渣的比表面积,降低细度,为后续的操作奠定很好的基础。

9、s2、搅拌处理:

10、将海泡石和步骤s1中所得的机制砂尾渣ⅰ按照重量比为1:10~12置于搅拌罐内,边搅拌边进行喷雾处理,得到混合料ⅰ备用;

11、s3、低温真空干燥处理:

12、将s2中所得的混合料ⅰ置于真空干燥箱内进行低温真空干燥处理,完成后取出混合料ⅱ备用;

13、通过采用上述技术方案,将海炮石和机制砂尾渣ⅰ按照一定的比例置于搅拌关内,在搅拌的同时将特制的喷雾剂喷到海泡石和机制砂尾渣的表面,由于海泡石遇到水会吸收很多水从而变得柔软的特性,当进行喷雾处理时,大部分喷雾剂会被海泡石所吸收,进而在后续的加工持续起到杀菌和提高表面活性的作用。

14、s4、原料准备:

15、称取相应重量百分比的粉煤灰6~8%、煤矸石6~8%、膨润土10~12%、减水剂0.3~0.6%、混合料ⅱ10~20%,余量为步骤s101中干燥后的机制砂尾渣备用;

16、s5、搅拌混匀:

17、将步骤s4中准备的原料依次加入搅拌机内搅拌混匀后,按照1:8~12的水料比加入水进行变速搅拌,完成后得混合料ⅲ备用;

18、通过采用上述技术方案,本技术打破常规的搅拌方式,在加水之后进行变速搅拌处理,首先低速搅拌,混匀的同时,原料充分吸收水分,并且混合料ⅰ会发生一定膨胀,相互接触紧密,然后快速搅拌,一方面破坏结构,减少絮凝剂的残留,另一方面,快速搅拌破坏结构,打破个原料之间的界面效应,促进原料的融合。同时在水分的参与下,各原料表面会形成水化薄膜,在各个物料叠加产生的公共水膜的作用下,一部分化学键发生断裂,电离现象,削弱各界面之间的界面效应,从而使得各原料相互接触融合,形成一个完整的体系结构,进行改善成品的机械强度。

19、s6、砖体成型:

20、用输送机将步骤s5中所得的混合料ⅲ输送至制砖机的成型模具内成型;

21、s7、养护:

22、砖体成型后进行蒸汽养护,使砖的强度升至设计强度的70%,然后放入成品堆放场,自然风干后即得成品。

23、进一步地,步骤s101中所述的紫外真空干燥处理时控制干燥温度为50~70℃。

24、进一步地,步骤s102中所述的珠磨处理控制机制砂尾渣的为1~5μm。

25、进一步地,步骤s2中所述的喷雾处理所用的喷雾剂中各成分及对应重量百分比为:脂肪酸甘油酯6~8%、富里酸3~6%、亚油酸7~9%、α-甜没药醇4~6%、丙二醇2~3%、反式-β-金合欢烯0.6~0.8%,余量为水,所述喷雾剂的使用量为机制砂尾渣ⅰ重量的2~3%。

26、进一步地,步骤s2中所述的搅拌时搅拌罐的转速为200~300rpm。

27、进一步地,步骤s3中所述的低温真空干燥处理时控制温度为30~40℃,干燥至含水率0.6~0.8%。

28、进一步地,步骤s5中所述的变速搅拌具体为:先以90~120rpm的转速搅拌1~2h,然后以1600~2000rpm的转速继续搅拌20~40min。

29、进一步地,步骤s6中所述的成型压力为3~4mpa。

30、进一步地,步骤s7中所述的蒸汽养护的温度为90~95℃。

31、本发明相比现有技术具有以下优点:

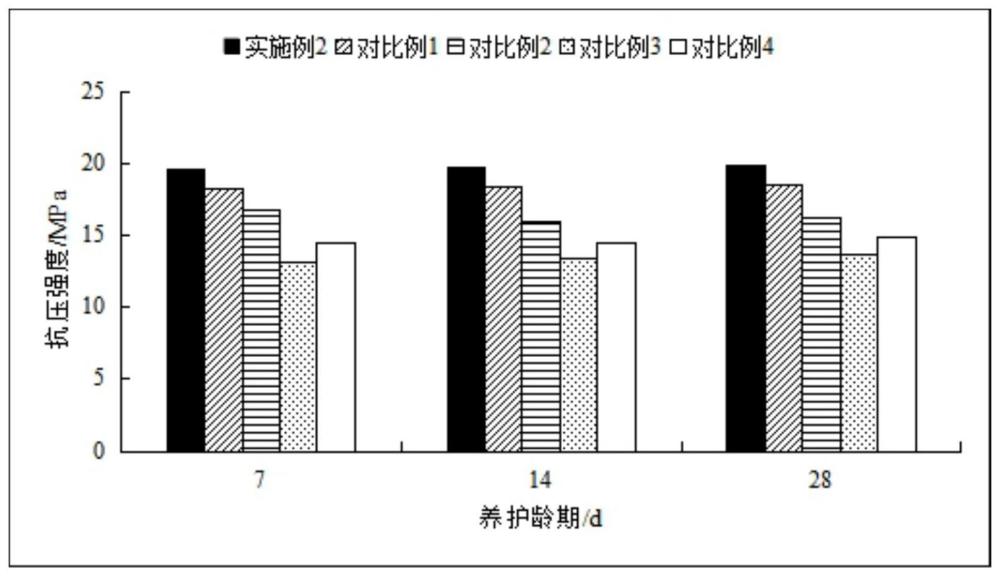

32、本技术提供了一种机制砂生产过程中尾渣制备免烧砖的方法,通过本技术方法制备的免烧砖具有较高的密度,在龄期7d、14d、28d平均抗压强度分别为19.6mpa、19.7mpa、19.9mpa,抗折强度分别为2.1mpa、2.3mpa、2.4mpa,强度明显优于对比例方法制备的免烧砖,也即本技术方法各个操作步骤之间具有一定的协同作用,相互配合能够显著提高免烧砖的抗压强度和抗折强度,能大幅度提升免烧砖的机械性能。并且本技术方法制备的免烧砖在浸水1~7d内吸水率变化不大,其在不同浸水时间吸水率满足《非烧结普通粘土砖建材行业标准》规定的浸水24h吸水率小于20%。本技术方法制备的免烧砖在提升机械强度的同时,保证了免烧砖的防水性,吸水率相对低,耐久性优异。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表