一种利用废旧耐火材料制备高强度炮泥的方法与流程

- 国知局

- 2024-06-20 13:10:05

本发明涉及炮泥,具体为一种利用废旧耐火材料制备高强度炮泥的方法。

背景技术:

1、炮泥是一种在火炮制造中广泛使用的材料,用于填充火炮内部空腔,增强结构强度并提供炸药爆炸时所需的支撑。传统的炮泥通常由硅酸盐、石英砂等成分制备而成,然而,这些材料存在成本较高、制备工艺复杂、资源消耗大等缺点。

2、随着对环境保护和资源可持续利用的日益重视,废旧耐火材料的再利用成为一项具有潜在价值的课题。废旧耐火材料通常是由氧化铝、硅酸盐等构成,可以通过资源的有效再利用,还有望降低生产成本、提高炮泥的性能。

3、在现有技术中,对废旧耐火材料的再利用主要集中在回收和熔炼阶段,很少有方法能够将其直接应用于高性能炮泥的制备。因此,有必要开发一种创新的制备方法,通过有效的工艺手段,将废旧耐火材料转化为高强度、高稳定性的炮泥,以满足军事和工业领域对材料性能的高要求。这不仅有助于实现资源循环利用,还将为火炮制造提供更加经济、环保的解决方案。

4、因此,发明一种利用废旧耐火材料制备高强度炮泥的方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种利用废旧耐火材料制备高强度炮泥的方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种利用废旧耐火材料制备高强度炮泥的方法,包括以下步骤:

4、s1:将铬、铝、硼三种单质粉末加入球磨罐中,球磨6-8h,真空干燥,过筛,得到混合粉末;将混合粉末压制成胚体,将胚体置于氩气氛围下进行热处理,研磨,得到单质复合粉末;

5、所述铬:铝:硼的摩尔比为2:(1-1.2):2;所述球磨过程中,以氧化锆为球磨介质,无水乙醇为分散介质;所述热处理温度为900℃保温1-3h,升温速率为5℃/min;所述研磨得到的细粉粒径≤0.04mm;

6、s2:将单质复合粉末加入甲醛水溶液中,超声分散,加入苯酚、氢氧化钠水溶液,加热至80-85℃反应6-6.5h,在真空度0.09-0.1mpa下继续保温反应1.5-2h,得到酚醛树脂预聚物;在冰浴条件下,将对羟基苯硼酸加入甲醛水溶液中,搅拌均匀,得到物质a;将酚醛树脂预聚物、乙醇搅拌均匀加入乙醇溶液中,加入物质a的乙醇溶液,加热至75-80℃反应4-5h,离心,洗涤,干燥,置于150-155℃环境中固化2-2.5h,得到单质复合微球;

7、所述甲醛水溶液浓度为37-40wt%,氢氧化钠水溶液浓度为16-20wt%;所述单质复合粉末:苯酚的质量比为(2.5-5):100;所述酚醛树脂预聚物:对羟基苯硼酸的质量比为(10-20):(15-25);

8、s3:将氢氧化钠溶液加入苯酚中,搅拌均匀,加入甲醛水溶液,加热至60-65℃反应1-1.5h,加入乙酸水溶液调节ph至中性,加热至78-80℃减压蒸馏,加入苯硼酸,加热至90-95℃反应1-1.5h,减压蒸馏,得到硼酚醛树脂;

9、所述苯酚:甲醛:苯硼酸的质量比为5:(2.6-3):0.5;所述乙酸水溶液浓度为36-40wt%;

10、s4:将多聚甲醛、干燥剂加入γ-氨丙基甲基二乙氧基硅烷的二氧六环溶液中,搅拌均匀,加入苯酚,加热至100-105℃反应6-6.5h,提纯,得到硅苯并噁嗪;

11、所述多聚甲醛:干燥剂:γ-氨丙基甲基二乙氧基硅烷:苯酚的质量比为(1-1.5):1:(3-3.5):(1.5-2);

12、s5:将硅油、硼酚醛树脂加入乙醇中搅拌均匀,加入低聚硅氮烷、硅苯并噁嗪,搅拌至无气泡产生,得到硅改性酚醛树脂结合剂;

13、所述硅改性酚醛树脂结合剂中各组分占比,按质量份数计,硅油46-47.5份,硼酚醛树脂46-47.5份,低聚硅氮烷4-5份,硅苯并噁嗪1.5-3份;

14、s6:将废旧骨料、骨料加入混碾机中混碾,加入硅改性酚醛树脂结合剂混碾,加入单质复合微球混碾,出料,压制,干燥,埋碳,热处理,得到高强度炮泥。

15、所述高强度炮泥中各组分占比,按质量份数计算,废旧骨料、骨料100-120份,硅改性酚醛树脂结合剂10-20份,单质复合微球1-3份;所述干燥温度为100-200℃,时间为24h,所述热处理步骤为将之前压制成型的胚体在埋碳条件下置于800℃、1000℃、1200℃、1400℃、1600℃分别热处理3h。

16、所述干燥剂为氢化钙、无水硫酸钠中任意一种;

17、所述废旧骨料、骨料中,废旧辅料为回收电驴美铝制材料颗粒;骨料包括棕刚玉、氧化硼、焦炭、碳化硅、球沥青、粘土中任意一种或多种。

18、与现有技术相比,本发明所达到的有益效果是:

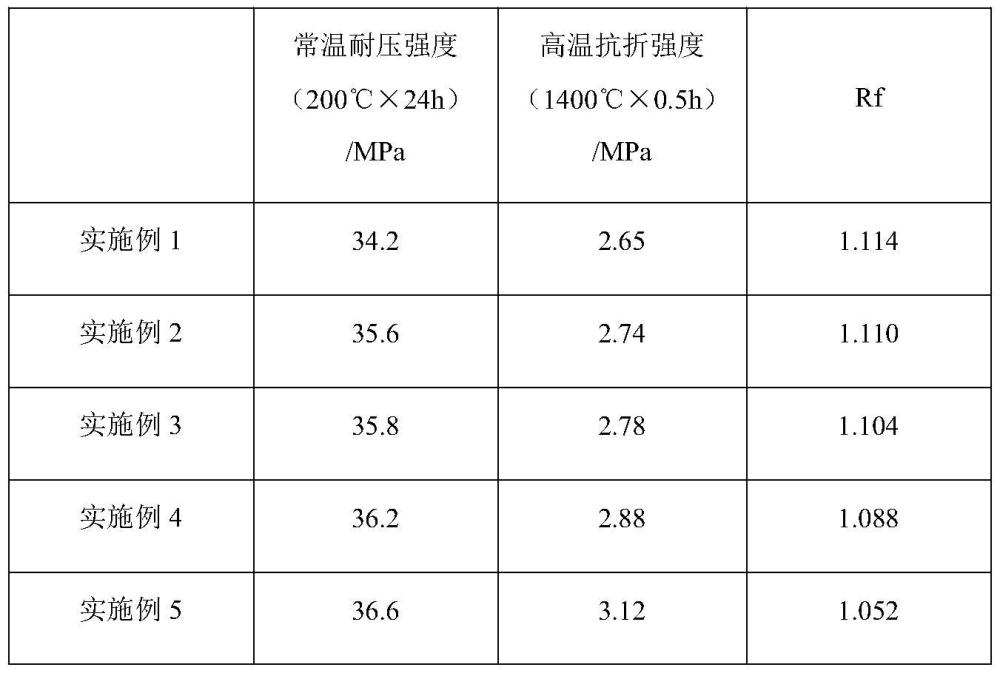

19、本发明通过控制单质铬粉末、铝粉末、硼粉末的原料配比制备除具有三元层状结构化合物(单质复合粉末);为了提高其在炮泥胚体中的分散性能,本发明通过以制备的单质复合粉末、苯酚、甲醛、对羟基苯硼酸为主要原料,通过悬浮缩聚法制备得到单质复合微球;通过硼酚醛树脂包覆形成微球结构,帮助单质复合粉末能够均匀的分散在后续制备得到的硅改性酚醛树脂结合剂中,通过结合剂均匀的分散在炮泥胚体中,最后通过埋碳逐级热处理的形式,在800-1200℃热处理过程中单质复合微球外层分解释放出内部的单质复合粉末,单质复合粉末逐步分解形成了氧化铝包覆硼化铬的核壳结构,通过核壳结构表面的纳米铬、氧化铬催化原位生成了碳纳米管、碳纤维;在1200-1600℃下核壳结构的伴随着内部原位生成层状氮化硼包覆碳化铬结构,核壳结构表面原位生长出碳化硅晶须,在整个结构演变过程中,促使炮泥内部基体结构结合更加紧密,达到致密化,进一步提高了炮泥的抗折强度。

20、本发明通过苯酚、多聚甲醛以及γ-氨丙基甲基二乙氧基硅烷的曼尼奇反应,合成具有噁嗪、硅氧烷基团的硅苯并噁嗪;利用苯并噁嗪增容与硅胺硼氮配位的方式解决了硅油、酚醛共固化的相分离问题,作为先前制备的单质粉末微球的载体,能够进一步提高其在硅改性酚醛树脂结合剂中的相容性问题,同时含有有机硅的硼氮配位树脂无论在惰性气氛下还是空气中,都能为炮泥提供更高的残炭率,与有机硅油的共同作用,提高了炮泥自身的耐热蚀性能,使制备得到的炮泥即拥有高强度抗折性能和耐热蚀性能。

技术特征:1.一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:包含以下步骤:

2.根据权利要求1所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述单质复合微球的制备方法,包括以下步骤:

3.根据权利要求2所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述甲醛水溶液浓度为37-40wt%,氢氧化钠水溶液浓度为16-20wt%;所述单质复合粉末:苯酚的质量比为(2.5-5):100;所述酚醛树脂预聚物:对羟基苯硼酸的质量比为(10-20):(15-25)。

4.根据权利要求2所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述单质复合粉末的制备方法,包括以下步骤:

5.根据权利要求4所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述铬:铝:硼的摩尔比为2:(1-1.2):2;所述球磨过程中,以氧化锆为球磨介质,无水乙醇为分散介质;所述热处理温度为900℃保温1-3h,升温速率为5℃/min;所述研磨得到的细粉粒径≤0.04mm。

6.根据权利要求1所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述硅苯并噁嗪的制备方法,包括以下步骤:

7.根据权利要求6所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:所述多聚甲醛:干燥剂:γ-氨丙基甲基二乙氧基硅烷:苯酚的质量比为(1-1.5):1:(3-3.5):(1.5-2)。

8.根据权利要求1所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:步骤s1中,所述苯酚:甲醛:苯硼酸的质量比为5:(2.6-3):0.5;所述乙酸水溶液浓度为36-40wt%。

9.根据权利要求1所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:步骤s2中,所述硅改性酚醛树脂结合剂中各组分占比,按质量份数计,硅油46-47.5份,硼酚醛树脂46-47.5份,低聚硅氮烷4-5份,硅苯并噁嗪1.5-3份。

10.根据权利要求1所述的一种利用废旧耐火材料制备高强度炮泥的方法,其特征在于:步骤s3中,所述高强度炮泥中各组分占比,按质量份数计算,废旧骨料、骨料100-120份,硅改性酚醛树脂结合剂10-20份,单质复合微球1-3份;所述干燥温度为100-200℃,时间为24h,所述热处理步骤为将之前压制成型的胚体在埋碳条件下置于800℃、1000℃、1200℃、1400℃、1600℃分别热处理3h。

技术总结本发明涉及炮泥技术领域,公开了一种利用废旧耐火材料制备高强度炮泥的方法;包含以下步骤:将氢氧化钠溶液加入苯酚中,搅拌均匀,加入甲醛水溶液,加热至60‑65℃反应1‑1.5h,加入乙酸水溶液调节pH至中性,加热至78‑80℃减压蒸馏,加入苯硼酸,加热至90‑95℃反应1‑1.5h,减压蒸馏,得到硼酚醛树脂;将硅油、硼酚醛树脂加入乙醇中搅拌均匀,加入低聚硅氮烷、硅苯并噁嗪,搅拌至无气泡产生,得到硅改性酚醛树脂结合剂;将废旧骨料、骨料加入混碾机中混碾,加入硅改性酚醛树脂结合剂混碾,加入单质复合微球混碾,出料,压制,干燥,埋碳,热处理,得到高强度炮泥。技术研发人员:赵惠萍,刘红波,邢建辉受保护的技术使用者:江苏欧泰新材料有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7739.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表