玻璃焊接方法及装置与流程

- 国知局

- 2024-06-20 13:11:01

本发明涉及玻璃制造,特别地,有关于一种玻璃焊接方法及装置。

背景技术:

1、玻璃材料作为一种性能独特的非金属材料其加工产品在传感器、光子器件、生物芯片等高新技术领域都有重要应用,而激光加工技术特别是超快激光技术为玻璃材料焊接提供一种高质量、高效率且清洁无污染的加工方法。玻璃与玻璃之间的激光焊接,采用超短脉冲激光,利用物镜将高重复频率超短脉冲激光聚焦在两片玻璃之间,使得两片玻璃之间生成等离子体并重新凝固,从而实现两片玻璃的焊接连接。

2、为了实现玻璃的边部激光焊接,上下两片玻璃需要紧密贴合,通常需要控制两片玻璃之间的间隙在μm以内,现有的做法如下:

3、如图1所示,通过单边夹紧工装(包括第一压紧块101’和第二压紧块102’)来压紧两片玻璃1,由于受焊接激光物镜的工作距离高25mm的限制,第二压紧块102’的中间横梁受力面厚度最多只能7mm,当压紧边长l超过500mm的玻璃时,容易因压紧块的强度不够而无法将两片玻璃1压紧,且压紧度需要人工通过调整第一压紧块101’和第二压紧块102’上的压紧螺栓来实现,工作量大,同时,只能通过人工装夹一个侧边一个侧边地进行焊接,焊接效率低。

技术实现思路

1、本发明的目的是提供一种玻璃焊接方法及装置,以解决目前通过压紧块压紧玻璃进行焊接,压紧效果不佳导致焊接强度不够以及焊接效率低的技术问题。

2、本发明的上述目的可采用下列技术方案来实现:

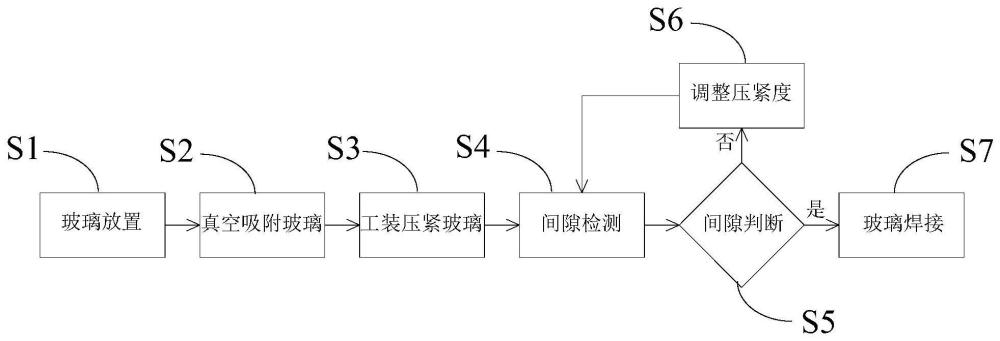

3、本发明提供一种玻璃焊接方法,包括以下步骤:玻璃放置:将两片玻璃层叠设置,并沿所述玻璃的周向布设多个压紧工装;工装压紧玻璃:通过多个所述压紧工装将两片所述玻璃的装夹区域压紧;间隙检测:沿所述玻璃的周向检测两片所述玻璃之间的间隙并生成间隙分布信息;间隙判断:判断所述间隙分布信息是否满足焊接间隙要求;如果否,则调整压紧度:根据所述间隙分布信息调整多个所述压紧工装的压紧度,并重复所述间隙检测及所述间隙判断步骤,直至所述间隙分布信息满足所述焊接间隙要求;如果是,沿所述玻璃的周向将两片所述玻璃的焊接区域焊接;其中,所述焊接区域和所述装夹区域均位于所述玻璃的边缘部位,且所述装夹区域位于所述焊接区域的外围区域。

4、本发明的实施方式中,所述玻璃为平面玻璃;所述玻璃放置步骤中,所述平面玻璃与水平面之间的夹角为0度至25度。

5、本发明的实施方式中,所述玻璃为曲面玻璃,所述玻璃放置中,所述曲面玻璃的边缘部位的切线与水平面之间的夹角为0度至25度。

6、本发明的实施方式中,其中一所述玻璃上设有与两所述玻璃之间的间隙空间相通的抽气口;所述玻璃放置步骤之后以及所述工装压紧玻璃步骤之前,还包括:真空吸附玻璃,将所述抽气口与抽真空机构相连通,通过所述抽真空机构将所述间隙空间抽真空至预设真空压力。

7、本发明的实施方式中,所述调整压紧度步骤还包括:当重复所述间隙检测及所述间隙判断步骤的次数超过预设次数后,若所述间隙分布信息无法满足所述焊接间隙要求,则调整所述抽真空机构的运行参数,以调节所述间隙空间的真空压力。

8、本发明提供一种玻璃焊接装置,包括:压紧机构,包括多个压紧工装,所述压紧工装用于将上下层叠设置的两片玻璃压紧,多个所述压紧工装沿所述玻璃的周向排布设置;间隙检测机构,其能沿所述玻璃的周向移动地设置并检测两所述玻璃之间的间隙;焊接机构,其能沿所述玻璃的周向移动地设置;控制机构,分别与所述压紧机构、所述间隙检测机构以及所述焊接机构电连接,所述控制机构用于根据所述间隙检测机构的检测位置信息和间隙检测结果生成间隙分布信息,并根据所述间隙分布信息调整所述压紧机构的压紧度,以及在判断所述间隙分布信息符合所述焊接间隙要求时控制所述焊接机构进行焊接。

9、本发明的实施方式中,所述压紧工装包括压紧气缸以及压头结构,所述压紧气缸具有能上下伸缩的活塞杆,所述压头结构与所述活塞杆连接。

10、本发明的实施方式中,位于下层的所述玻璃上设有与两所述玻璃之间的间隙空间相通的抽气口,所述玻璃焊接装置还包括抽真空机构,所述压紧机构还包括工装底板,多个所述压紧工装安装在所述工装底板上,所述工装底板设有抽气通道,所述抽气通道与所述抽真空机构和所述抽气口相连通;所述控制机构与所述抽真空机构电连接,所述控制机构能在所述抽真空机构将所述间隙空间抽真空至预设真空压力时控制所述压紧机构压紧两片所述玻璃。

11、本发明的实施方式中,所述玻璃为平面玻璃,两片所述玻璃置于所述工装底板上,所述压头结构配合所述工装底板将两片所述玻璃压紧;或者所述玻璃为曲面玻璃,所述压紧工装还包括支座结构,所述支座结构安装在所述工装底板上,所述支座结构具有与位于下层的所述玻璃的下表面相贴合的下压曲面,所述压头结构具有与位于上层的所述玻璃的上表面相贴合的上压曲面,两片所述玻璃置于多个所述压紧工装的所述支座结构上,所述上压曲面与所述下压曲面配合将两片所述玻璃压紧。

12、本发明的实施方式中,所述焊接机构为激光焊接装置,所述间隙检测机构为激光间隙检测装置。

13、本发明的特点及优点是:

14、本发明的玻璃焊接方法及装置,通过在两片玻璃的周向排布多个压紧工装,从而能同时将两片玻璃的整个边缘部位的装夹区进行压紧,进而通过沿玻璃的周向检测两片玻璃之间的间隙并生成间隙分布信息,从而根据间隙分布信息对多个压紧工装的压紧度进行调整,并且通过多次重复地检测间隙和调整,使得两片玻璃之间的间隙分布信息符合焊接间隙要求,然后再对两片玻璃的整个边缘部位的焊接区域进行焊接,不仅能保证焊接的质量,还能提高焊接的效率。因此,本发明特别适用于边长超过500mm的玻璃的焊接,避免其因边长较长而无法被压紧而造成焊接后的质量不符合要求的技术问题。

技术特征:1.一种玻璃焊接方法,其特征在于,包括以下步骤:

2.如权利要求1所述的玻璃焊接方法,其特征在于,所述玻璃为平面玻璃;所述玻璃放置步骤中,所述平面玻璃与水平面之间的夹角为0度至25度。

3.如权利要求1所述的玻璃焊接方法,其特征在于,所述玻璃为曲面玻璃,所述玻璃放置中,所述曲面玻璃的边缘部位的切线与水平面之间的夹角为0度至25度。

4.如权利要求1所述的玻璃焊接方法,其特征在于,其中一所述玻璃上设有与两所述玻璃之间的间隙空间相通的抽气口;所述玻璃放置步骤之后以及所述工装压紧玻璃步骤之前,还包括:真空吸附玻璃,将所述抽气口与抽真空机构相连通,通过所述抽真空机构将所述间隙空间抽真空至预设真空压力。

5.如权利要求4所述的玻璃焊接方法,其特征在于,所述调整压紧度步骤还包括:当重复所述间隙检测及所述间隙判断步骤的次数超过预设次数后,若所述间隙分布信息无法满足所述焊接间隙要求,则调整所述抽真空机构的运行参数,以调节所述间隙空间的真空压力。

6.一种玻璃焊接装置,其特征在于,包括:

7.如权利要求6所述的玻璃焊接装置,其特征在于,

8.如权利要求7所述的玻璃焊接装置,其特征在于,

9.如权利要求8所述的玻璃焊接装置,其特征在于,

10.如权利要求6所述的玻璃焊接装置,其特征在于,

技术总结本发明公开了一种玻璃焊接方法及装置,方法包括以下步骤:玻璃放置:将两片玻璃层叠设置,并沿玻璃的周向布设多个压紧工装;工装压紧玻璃:通过多个压紧工装将两片玻璃的装夹区域压紧;间隙检测:沿玻璃的周向检测两片玻璃之间的间隙并生成间隙分布信息;间隙判断:判断间隙分布信息是否满足焊接间隙要求;如果否,根据间隙分布信息调整多个压紧工装的压紧度,并重复间隙检测及间隙判断步骤,直至间隙分布信息满足焊接间隙要求;如果是,沿玻璃的周向将两片玻璃的焊接区域焊接。本发明不仅能保证焊接的质量,还能提高焊接的效率,并且能避免其因玻璃的边长较长而无法被压紧,进而造成焊接后的质量不符合要求的技术问题。技术研发人员:余绍光,曾新昌,丁原杰,叶舒受保护的技术使用者:福耀高性能玻璃科技(福建)有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。