一种用于铝电解固体废物的回收氟化铝的方法

- 国知局

- 2024-06-20 13:18:27

本发明涉及铝电解资源化利用,尤其涉及一种用于铝电解固体废物的回收氟化铝的方法。

背景技术:

1、随着对于铝材料的逐年增长的需求。目前,工业上生产铝的主流方法仍为熔盐电解法,且其中氟化物熔盐体系应用最广。因此伴随着铝工业的不断进步,支撑生产的电解质需求也不断提高。此外,由于在电解铝生产中,电解质需不断取样、大修或停槽,因此大量废旧电解质从中产生。目前,废旧电解质一般采用堆积在一定面积的空地上。废旧电解质的堆积不仅会造成土地面积的大量空耗,而且,长时间的堆积还会对环境造成极大的危害。同时,在生产铝中为了调节电解质的分子比,也需要添加大量的氟化铝。而废旧电解质由于堆积,其所富含的氟化铝资源也遭到极大程度的浪费。因此迫切需要找到一种对铝电解质进行回收利用的绿色环保的方法。

2、目前,中国发明专利cn110240182a中公开了废旧含锂铝电解质的资源化处理方法,该方法主要为将电解质进行焙烧改性后,以水溶性无机盐为浸出剂对电解质进行回收,而后将滤液进行除杂后进行提锂。但此方法中,在经过水浸后,铝离子和钙离子均以氟化铝和氟化钙的形式存在,因此,难以再进一步地将铝和钙难进行分离,而是共存于浸出渣中,从而造成资源的浪费。另外,中国发明专利cn115216630a中提出了一种结合物相转化和浸出的对废旧电解质进行浸出的方法。方法中阐述,第一反应剂包括naoh、koh、ba(oh)2、ca(oh)2、mgcl2、cacl2、bacl2、mg(no3)2、ca(no3)2、ba(no3)2及其水合物中的至少一种;第二反应剂包括naoh、koh、ba(oh)2、ca(oh)2、cao、mgcl2、cacl2、bacl2、mg(no3)2、ca(no3)2、ba(no3)2及其水合物中的至少一种;在火法焙烧转性过程中,其直接采用高温(800℃以上)将所添加的两种添加剂焙烧制备成氟化钙,这里所需反应的温度极高,其高温所消耗的原材料能耗较高。且随后的浸出过程,铝以铝酸钙的形式进入浸出渣中与氟化钙混合,造成浸出渣成分复杂,无法二次回收利用。最后,中国发明专利cn115198111a公开了一种含锂废铝电解质的提锂方法。该方法将电解质与添加剂等混合后在850-1200℃的超高温焙烧而后结合水浸工艺对其进行提锂。此工艺中仅仅对电解质中的li元素进了回收,对于电解质中更高含量的al,f均未进行有效利用。也就是说,上述三件专利均主要针对的是废旧电解质的提锂的过程。而且三个发明专利所提出的方法只适用于含锂的铝电解质,适用范围具有一定的局限性,对于铝厂产出的其余固废均无法使用,同时此方法主要为提取电解质中的锂,对于含量更大的na,al和f等均未有效回收,造成资源的极大浪费。

3、而且,针对于中国发明cn115216630a中,其使用的反应剂中,使用熔融的氢氧化钠焙烧(原文中实例一),氢氧化钠为烧碱,熔融状态下腐蚀性及危险性极大,对设备和操作环境要求极高,同时在后续除氟过程,其选择使用活性氧化铝作为吸附剂(原文:除氟时,活性氧化铝用量按氟吸附量10mg/g氧化铝),除氟很难达到其预期效果,进而造成除氟不净,对后续的产品纯度将造成很大影响。

4、针对于cn115198111a其直接选择金属盐进行焙烧,将产生大量无法循环利用的污染性气体如so2、hcl,n2o5等。

5、而中国专利cn114438329a公开了一种废置含锂铝电解质的综合回收方法,首先将电解质在高浓度氯化铝和盐酸的混合溶液中,进行高温浸出,然后再经过加入强碱过滤得到滤渣和滤液,使铝随着滤渣析出,再对滤渣进行烘干焙烧后得氟化铝。接下来在加入强碱过滤的滤液中加入硫酸盐除钙,最后进行提锂。也就是说,此方法可对废旧电解质中的锂进行高价值回收,虽然该方法中包含了对于铝的提取的步骤,但其在生产工艺中包括了大量的强酸盐(高浓度盐酸)。而且,提铝过程中还耗费大量碱液,所使用的盐酸也将对设备造成极大腐蚀。但是该工艺同时使用了强酸强碱,工业化较难实现。同时在除钙过程中,所引入的硫酸盐更加使溶液组分复杂化。此外,由于硫酸钙属于微溶于水的,因此硫酸钙的溶解并非完全沉淀,还会有一部分的钙离子溶于水,即使用硫酸盐进行除钙并不彻底。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种用于铝电解固体废物的回收氟化铝的方法,其解决了一般废旧电解质仅进行除锂的方法,其余的大量的na,al和f等均未有效回收,造成资源的极大浪费以及现有的废旧电解质提铝方法工业化较难实现的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

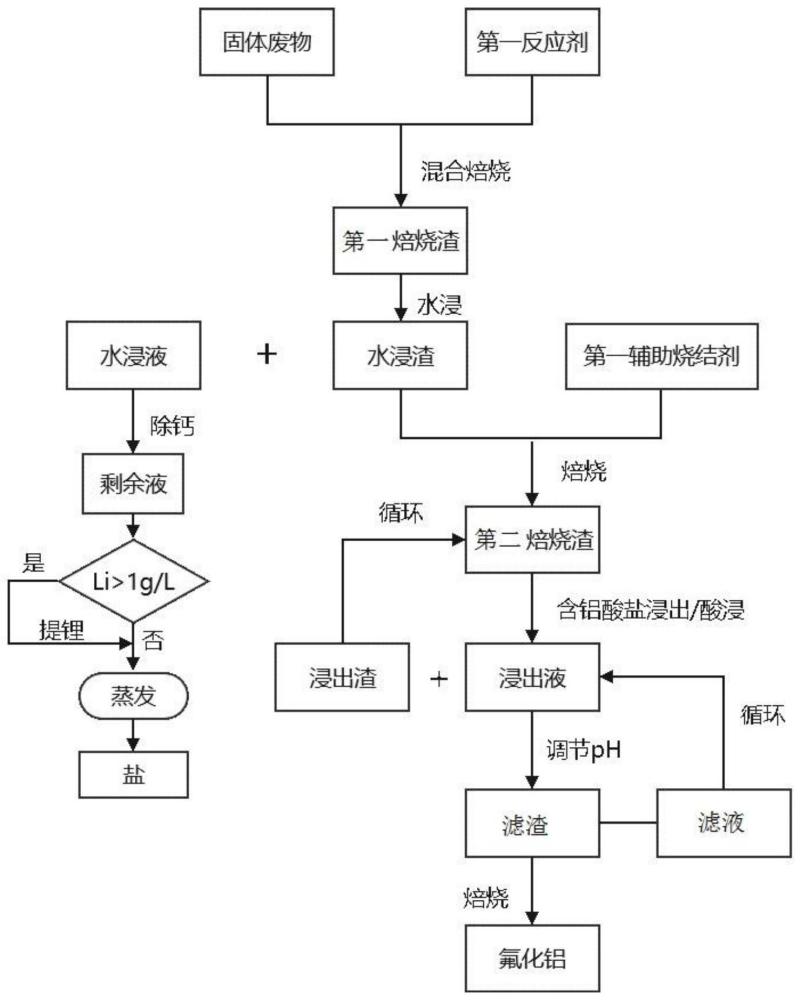

5、一种用于铝电解固体废物的回收氟化铝的方法,所述方法包括以下步骤:

6、s1、将固体废物进行粉碎,以制成粉料;

7、s2、将s1中的所述粉料与第一反应剂混合,得到粉料混合物,其中,第一反应剂为钙盐;

8、s3、将s2中的所述粉料混合物在一定温度下进行焙烧,得到第一焙烧渣,且所述一定温度范围在300℃-600℃之间;

9、s4、将s3中的所述第一焙烧渣进行水浸,水浸后过滤得到水浸渣和水浸液;

10、s5、将s4中的所述水浸渣与第一辅助烧结剂混合,得到第二焙烧渣;

11、s6、将s5中的所述第二焙烧渣加入含铝酸盐浸出或酸浸,进行过滤,得到浸出液和浸出渣;

12、s7、将s6中的所述浸出液调节ph并进行过滤,以得到滤渣和滤液,将所得的所述滤渣进行焙烧,以得到氟化铝。

13、本发明实施例提出的一种用于铝电解固体废物的回收氟化铝的方法,使用钙盐与固体废物所粉碎的粉料进行混合得到粉料混合物,并将粉料混合物在300℃-600℃的温度下进行低温焙烧。同时,焙烧过程中并未一步直接将其余含氟离子全部破坏,而是在低温的条件下,产生了中间产物氟氯化钙,所需要的温度较低,而且,需要说明的是,现有技术中,固体废物与反应剂的反应是在800℃以上的高温条件下进行的,相比较现有技术,本发明在低温的条件下进行且先产生中间产物形成熔融状态下的氟氯化钙,从而能够使得粉料从内之外均进行反应,反应更彻底,更容易进行。相比较,现有的传统工艺强酸强碱高温熔融或浸出过程效果上,整个流程中,无强酸强碱,焙烧原料均为中性盐,对设备几乎无要求,无危险气体产生,操作安全,绿色环保,操作环境也非常安全,避免了传统工艺中,所产生大量废渣废水的缺陷。

14、可选地,在s6中得到的所述浸出渣继续投入至所述第二焙烧渣中进行浸出。

15、可选地,在s7中,将所得到的所述滤液循环至s6中。

16、可选地,还包括根据将s4中得到的水浸液中锂离子的含量可选择地进行提锂;

17、若水浸液含有锂离子,则先进行除钙,再进行蒸发提锂得到锂盐。

18、可选地,在s1中所述固体废物包括:废旧铝电解质、炉底沉淀和阳极覆盖料中的任意一种,且其中各元素以na3alf6,na5al3f14,li2naalf6,li3na3alf12,na2mgalf7,licaalf7中的一种或几种形式存在,其中的li含量为0-3%。

19、可选地,所述第一反应剂包括:cacl2*nh2o(n=0-12)、硝酸钙,甲酸钙和丙酸钙的一种或几种;

20、所述第一辅助烧结剂包括:碳酸钠、碳酸氢钠、氟化钠、氟化钾、氟化铵、氟化氢铵的一种或几种。

21、可选地,在s2中所述粉料与所述第一反应剂的质量混合比例应于1:(1-10),焙烧温度应为300-600℃,焙烧时间为1-5h。

22、可选地,在s4中水浸的液固比应为1-50,水浸温度20-90,浸出时间1-5h。

23、可选地,在s5中,所述浸渣与所述第一辅助烧结剂的混合的质量比例应于1:(2-10),焙烧温度应为160-800℃,焙烧时间应为1-6h。

24、可选地,在s6中的所述含铝酸盐中铝的浓度应为0.2-2mol/l,所述酸浸中的酸为所有有机或无机酸,且所述含铝酸盐或者酸均为浸出剂,所述浸出剂的ph应在0-4之间,液固比应于3-20,浸出温度为20-90℃,浸出时间为2-6h。

25、(三)有益效果

26、本发明的有益效果是:本发明的一种用于铝电解固体废物的回收氟化铝的方法,使用钙盐与固体废物所粉碎的粉料进行混合得到粉料混合物,并将粉料混合物在300℃-600℃的温度下进行低温焙烧。同时,焙烧过程中并未一步直接将其余含氟离子全部破坏,而是在低温的条件下,产生了中间产物氟氯化钙,所需要的温度较低,而且,需要说明的是,现有技术中,固体废物与反应剂的反应是在800℃以上的高温条件下进行的,也就是说,在现有技术中是直接产生氟化钙,且氟化钙形成固体沉淀并直接包覆于焙烧时的粉料外侧,从而导致现有技术被氟化钙包覆的粉料无法导致进行充分地反应,相比较现有技术,本发明在低温的条件下进行且先产生中间产物形成熔融状态下的氟氯化钙,从而能够使得粉料从内之外均进行反应,反应更彻底,更容易进行。相比较,现有的传统工艺强酸强碱高温熔融或浸出过程效果上,整个流程中,无强酸强碱,焙烧原料均为中性盐,对设备几乎无要求,无危险气体产生,操作安全,绿色环保,操作环境也非常安全,避免了传统工艺中,所产生大量废渣废水的缺陷。

27、在焙烧后结合水浸,焙烧所产生的氟氯化钙在溶于水后,游离的钙离子能够非常容易地且自发地与氟离子进行结合产生氟化钙,以破坏冰晶石等氟化物的结构。水浸渣经过添加第一辅助烧结剂焙烧转型后,在经过铝盐浸,调节ph值后,得到滤渣,在经过滤渣焙烧后得到氟化铝产品,而调节ph剩余的浸出液可经过除杂后,循环使用至下一次浸出过程。从而能够充分地回收氟化铝。而且,在焙烧转型过程中,只使用一种钙盐添加剂,更节约成本,简化原始物料。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8106.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表