一种铝电解槽阴极炭块处理方法与流程

- 国知局

- 2024-06-20 13:30:08

本申请涉及一种铝电解大修渣处理,尤其涉及一种铝电解槽阴极炭块处理方法。

背景技术:

1、如今,以炭块为电极来电解熔融氧化铝成为了工业铝制备的重要方法之一。由于氧化铝的熔点高至2054℃,电解熔融氧化铝不仅工艺能耗过高,而且生产过程安全系数低。故氧化铝熔融体系中常加入适量助溶剂冰晶石,以使氧化铝能够在1000℃左右溶解于冰晶石中,从而使氧化铝-冰晶石体系均呈现熔融状态。在电解熔融的过程中,电解质熔体会向阴极炭块渗透,导致阴极炭块内的冰晶石、氧化铝、氟化钠、氟化钙等杂质不断增加,由此使阴极炭块的电流效率随其长年累月的使用而降低。因此,技术人员需要定期对废旧阴极进行更换。将更换下来的废旧阴极炭块以扔掉处置,不仅会导致碳资源的浪费,而且炭块中氟含量超标会对环境造成严重的污染。

2、申请号为cn202110677404.4采用了浸出法对废旧阴极炭块的碳以及氟化钙进行回收处理,该方法需要先将炭块破碎、磨粉、筛分成18-200目的细粒径粉料,再进行压浸、水浸等系列工序,由此制得含碳量为90%左右的炭质料。然而,上述浸出法仅适用于已处理成细粒径的炭粉,以制得含碳较高的炭料及降低炭块中的氟含量。

3、专利文献:

4、公开号:cn113415797a,名称:《一种铝电解槽废阴极炭块处理工艺》,公开日:2021年9月21日。

技术实现思路

1、本发明旨在提供一种铝电解槽阴极炭块处理方法,能够将现有废旧阴极炭块回收利用以替代扔掉,有利于环境的保护和碳资源的可持续利用。同时,无需将炭块粉碎成细粒径的炭粉,也能够回收得到碳含量较高的炭料,同时降低了氟含量,大大节省了预处理时间和成本。

2、本发明采用的技术方案为:

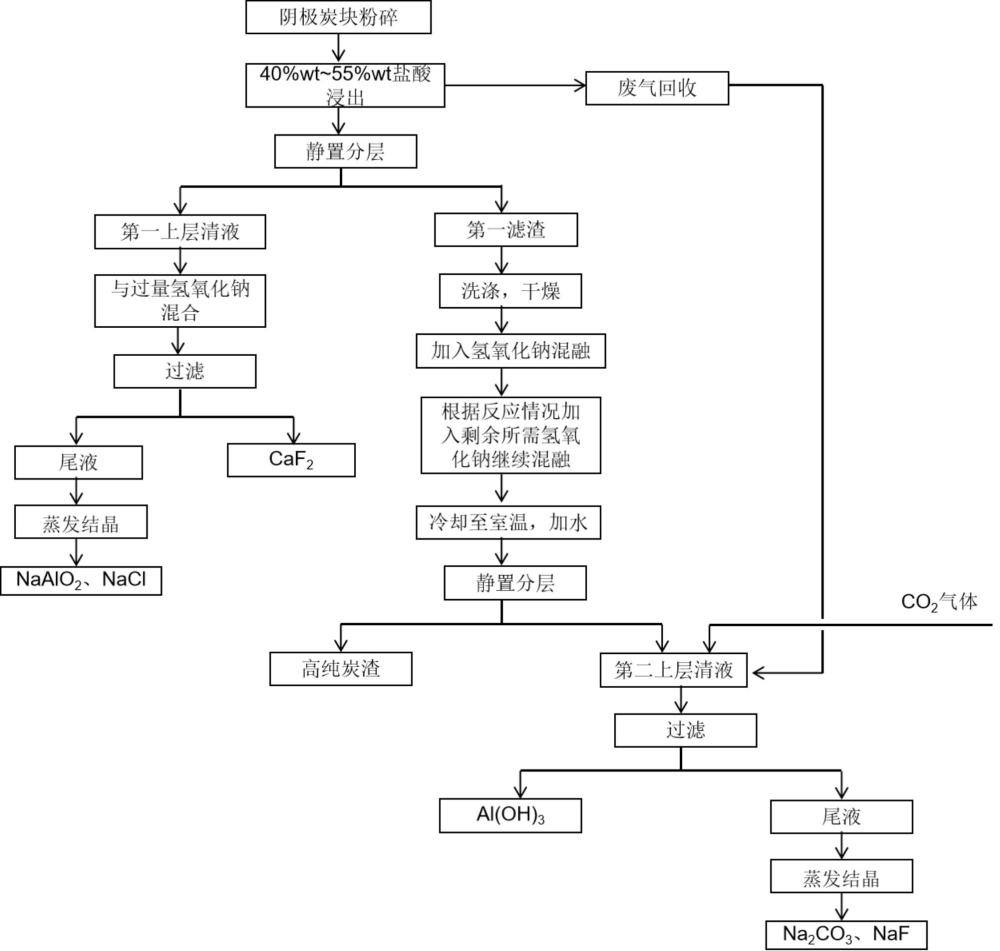

3、一种铝电解槽阴极炭块处理方法,具体包括如下步骤:

4、s11,粉碎铝电解槽阴极炭块成粒径为30~150mm的炭渣;

5、s21,将所述炭渣在40%wt~55%wt浓度的盐酸中浸出,并进行搅拌反应;浸出后静置以分离得到第一上层清液和第一滤渣;浸出反应区与废气回收区相连;

6、s31,将所述第一滤渣洗涤并干燥后,与氢氧化钠混合,并加热至600~800℃以对第一滤渣-氢氧化钠混合物熔融;其中,所述第一滤渣与所述氢氧化钠的物质的量比不小于0.5;对熔融混合物al3+、f-含量进行检测,根据反应情况加入剩余所需氢氧化钠,调节ph维持在10~12,搅拌反应;

7、s41,将所述s31得到的混合物冷却至室温后,加入水,并静置以分离得到第二上层清液和第二滤渣;所述第二滤渣洗涤并干燥制成炭渣;所述废气回收区的出口管道通向所述第二上层清液中。

8、进一步地,所述第一上层清液通过泵以流入第一储液池;所述第二上层清液通过泵以流入第二储液池。

9、进一步地,所述s21中,将所述炭渣在盐酸中浸出,搅拌速度为200~300 rpm,搅拌反应时长6~10 h;其中,所述炭渣与所述盐酸的物质的量比为1:4~1:6。

10、进一步地,所述s31中,当所述氢氧化钠消耗完毕,再加入剩余所需氢氧化钠。

11、进一步地,所述s31中,搅拌速度为250~400 rpm,搅拌时长为3~6 h。

12、进一步地,所述第一上层清液加入过量的氢氧化钠,搅拌反应1h后过滤,以分离回收所述第一上层清液中的氟化钙;过滤得到第一上层清液的滤液以500~800℃进行蒸发处理。

13、进一步地,将co2通入所述第二上层清液后,进行过滤获取al(oh)3沉淀;过滤得到第二上层清液的滤液以500~800℃进行蒸发处理。

14、进一步地,所述废气回收区为活性炭回收区,用于吸附氟化氢废气。

15、进一步地,所述s41得到的炭渣中碳含量不低于82%wt。

16、进一步地,将s41获得的炭渣进行浸出毒性检测,测得f-含量不超过7mg/l。

17、与现有技术相比,本发明的有益效果是:

18、1.本发明提供的一种铝电解槽阴极炭块处理方法,其先将粉碎的粗炭渣通过40%wt~55%wt浓度的盐酸浸出,以使渗入炭渣的氟化钙浸出,同时还与渗入炭渣的氧化铝、氟化钠反应;静置分层后获得的滤渣再与氢氧化钠混融,并且在熔融的过程中检测混合物al3+、f-含量,依据反应情况再加入氢氧化钠,以保证渗入滤渣中的冰晶石能够快速且充分与氢氧化钠反应,从而有利于目标高纯炭料的回收。该高纯炭料中的含碳量不低于82%wt。也就是说,上述铝电解槽阴极炭块处理方法无需将阴极炭块粉碎成细粒径的炭粉,也能够回收得到碳含量较高的炭料。这大大节省了废旧阴极炭块的预处理时间和成本,提高了阴极炭块处理的工艺效率。

19、2.上述铝电解槽阴极炭块处理方法将粉碎的粗炭渣由适量的盐酸浸出,静置分层后得到第一滤液中加入氢氧化钠,再通过过滤该混合液以回收caf2,由此大大降低了炭料中的f-含量。这避免了炭块中超量的f-对环境造成严重的污染,有利于生态的可持续发展。

技术特征:1.一种铝电解槽阴极炭块处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,所述第一上层清液通过泵以流入第一储液池;所述第二上层清液通过泵以流入第二储液池。

3.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,所述s21中,将所述炭渣在盐酸中浸出,搅拌速度为200~300 rpm,搅拌反应时长6~10 h;其中,所述炭渣与所述盐酸的物质的量比为1:4~1:6。

4.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,所述s31中,当所述氢氧化钠消耗完毕,再加入剩余所需氢氧化钠。

5.根据权利要求1~4任意一项所述的铝电解槽阴极炭块处理方法,其特征在于,所述s31中,搅拌速度为250~400 rpm,搅拌时长为3~6h。

6.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,所述第一上层清液加入过量的氢氧化钠,搅拌反应1h后过滤,以分离回收所述第一上层清液中的氟化钙;过滤得到第一上层清液的滤液以500~800℃进行蒸发处理。

7.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,将co2通入所述第二上层清液后,进行过滤获取al(oh)3沉淀;过滤得到第二上层清液的滤液以500~800℃进行蒸发处理。

8.根据权利要求1所述的铝电解槽阴极炭块处理方法,其特征在于,所述废气回收区为活性炭回收区,用于吸附氟化氢废气。

9.根据权利要求1~4或6~8任意一项所述的铝电解槽阴极炭块处理方法,其特征在于,所述s41得到的炭渣中碳含量不低于82%wt。

10.根据权利要求9所述的铝电解槽阴极炭块处理方法,其特征在于,将s41获得的炭渣进行浸出毒性检测,测得f-含量不超过7mg/l。

技术总结本发明提供了一种铝电解槽阴极炭块处理方法,目的是解决现有由废旧阴极炭块无需预处理成细粒径炭粉也能够回收得到高纯度炭料以及降低氟含量的技术问题。具体步骤如下:首先粉碎阴极炭块成粒径为30~150mm的炭渣;其次将炭渣在盐酸中浸出,浸出后静置以分离得到第一上层清液和第一滤渣。随后将第一滤渣洗涤并干燥后,与氢氧化钠混合,并加热以对混合物熔融;其中,第一滤渣与氢氧化钠的物质的量比不小于0.5;对熔融混合物Al<supgt;3+</supgt;、F<supgt;‑</supgt;含量进行检测,根据反应情况加入剩余所需氢氧化钠,调节pH维持在10~12;最后将上述得到的混合物冷却至室温后,加入水,并静置以分离得到第二上层清液和第二滤渣;第二滤渣洗涤并干燥制成炭渣。技术研发人员:全鹏程,李刚,惠佳佳,李伟,郝林,罗酬廷受保护的技术使用者:阿坝铝厂技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8642.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表