固态胶发泡的陶瓷硅胶泡棉及其制备方法与流程

- 国知局

- 2024-06-20 13:30:06

本发明属于可陶瓷化的发泡材料制备,尤其涉及一种固态胶发泡的陶瓷硅胶泡棉及其制备方法。

背景技术:

1、陶瓷硅胶泡棉是现有技术中广泛应用在新能源汽车的新型材料,集隔热、缓冲、防火、耐火等多项功能于一体,在新能源汽车热失控时能有效起到阻隔火焰以及阻碍热扩散的作用,给予车上人员撤离的时间。

2、目前,现有技术有固态胶模压发泡成型和液态双组分胶涂敷发泡成型两条制备硅胶泡棉的路线,如中国专利cn115819978a、cn117024968a、cn117165092a、cn114381123a便分别提出了一种功能性的液态发泡硅胶做阻燃陶瓷化的方案。

3、但在现有技术中,固态胶对比液态胶相对拥有更好的机械性能以及陶瓷化特性,是比较理想的制备硅胶泡棉的材料,但关于固态胶发泡的硅胶泡棉在现有技术中还比较少,其主要原因是:固体胶料硬度高可塑度偏低、固化效率同发泡效率的平衡较难把控、固化过快会导致发泡量少、发泡倍率低、固化过慢发泡不均匀、泡孔会团聚鼓起撑破硅胶面等。为解决上述技术问题,当前技术主要是用模具限位及导热提供恒定高温才能生产,但是采用这种方式会极大限制产能,导致生产效率低下。

技术实现思路

1、本发明的目的在于提供一种固态胶发泡的陶瓷硅胶泡棉及其制备方法,旨在解决现有技术中的固态胶发泡的硅胶泡棉的生产效率低的技术问题。

2、为实现上述目的,本发明实施例提供的一种固态胶发泡的陶瓷硅胶泡棉,包括以有机硅混炼胶、六方晶型的磷酸铝、功能性粉体、铂金催化剂、发泡剂、以及含氢基和过氧基的固化剂为原材料制备;所述六方晶型的磷酸铝,是通过原料p2o5:al2o3摩尔比为1.5~3时,制备而成的磷酸铝粉体。

3、可选地,所述有机硅混炼胶,由包括以下重量份数计的原料制备得到:

4、硅生胶100份;

5、沉淀二氧化硅25~50份;

6、结构化控制剂2~5份。

7、可选地,所述有机硅生胶,为以下按重量份数计的硅生胶混合得到:

8、分子量60~80万、乙烯基质量百分比为0.20%~0.30%的乙烯基封端甲基乙烯基硅生胶20~30份;

9、分子量70~90万、乙烯基质量百分比为0.02%~0.09%的乙烯基封端甲基乙烯基硅生胶60~70份;

10、分子量50~70万、乙烯基质量百分比为2.0%~3.0%的乙烯基封端甲基乙烯基硅生胶5~10份。

11、可选地,所述沉淀二氧化硅为乙烯基三甲氧基硅烷处理的疏水型沉淀二氧化硅。

12、可选地,所述结构化控制剂为羟基硅油、乙烯基羟基硅油、六甲基二硅氮烷、硬脂酸、酸酐、乙烯基三甲氧基硅烷以及乙烯基三乙氧基硅烷中的一种或多种。

13、可选地,所述六方晶型的磷酸铝的制备方法为:

14、将质量分数为60%的磷酸溶液加入反应釜内,升温至85-90℃,在搅拌条件下缓慢且均匀加入氢氧化铝,控制终点ph在4.2-4.5,继续控温至反应完全,到糊状溶液;加入现有溶液的20-30倍的水,形成自色磷酸铝沉淀;用滤网固液分离,得到的固相用水洗涤,130℃烘干,再经900℃高温焙烧2-4h,然后以250-300r/min的行星球磨机研磨2h;加入有机硅表面处理剂,再研磨分散10-24h,既得到六方晶型的磷酸铝粉体;

15、所述有机硅表面处理剂为kh-550,a-171,a-151,以及乙烯基羟基硅油的一种或多种。

16、可选地,所述六方晶型的磷酸铝以100份硅生胶为重量份计,所述六方晶型的磷酸铝以重量计用量为10~30份。

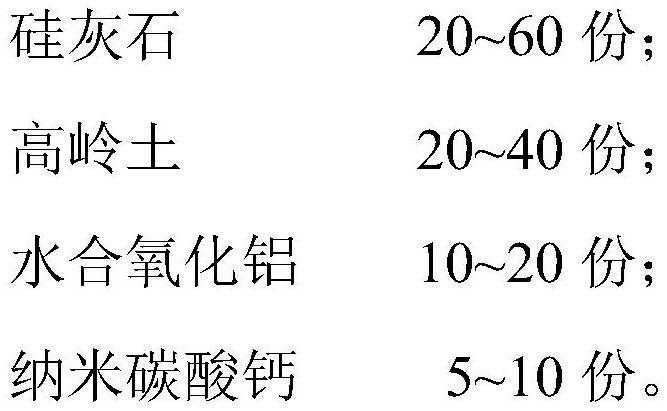

17、可选地,所述功能性粉体以100份硅生胶为重量份计,所述功能性粉体以重量计为:

18、

19、可选地,所述含氢基和过氧基的固化剂中,氢基的质量含量为0.1~0.3%,过氧基的质量含量为0.5~2%。

20、本发明实施例提供的固态胶发泡的陶瓷硅胶泡棉中至少具有如下技术效果之一:表现出阻燃及陶瓷化特性的基础上还拥有较好的发泡率,可用热空气传热代替模具导热进行发泡,同时,该方法使用薄膜代替模具对固体胶进行限位,让固体胶可在五辊压延机-烘道上进行发泡与成型,为现有技术中固体胶发泡难度大,产能低的问题提供了一个解决思路。

21、本发明的另一个技术方案中,提供一种固态胶发泡的陶瓷硅胶泡棉的制备方法,包括如下步骤:

22、步骤a:将硅生胶、沉淀二氧化硅、结构化控制剂于真空捏合机中共混(沉淀二氧化硅分为3-5次等量加入),共混均匀后升温至80℃捏合30min,继续升温到120℃开始抽真空2h,真空压力为-0.06~-0.08mpa,期间温度升到130℃时,控制温度在130-140℃之间,全程捏合机转速为30r/min,真空结束调整捏合机转速为3r/min,全开冷却水,将胶体冷却至80℃,调捏合机转速为30r/min,加入功能性粉体、六方晶型的磷酸铝以及铂金催化剂继续捏合(功能性粉体和六方晶型的磷酸铝可分为3~5次加入),成团后继续捏合1h,期间打开冷却水控制温度在80℃以下,结束后室温自然冷却;

23、步骤b:取步骤a基胶于开炼机上压平打卷3~5次,加入含氢基和过氧基的固化剂及发泡剂,继续压平打卷20~40次,得到基胶备用;

24、步骤c:取步骤b基胶在带有至少4节2.5m烘道的五辊压延机上压延,使用聚四氟乙烯薄膜做基材,期间控制五个辊的辊速及四节烘箱的温度,其他按照现有技术操作压延即可得到固态胶发泡的陶瓷硅胶泡棉。

25、本发明实施例提供的固态胶发泡的陶瓷硅胶泡棉的制备方法至少具有如下技术效果之一:该方法制备固体胶在表现出阻燃及陶瓷化特性的基础上还拥有较好的发泡率,可用热空气传热代替模具导热进行发泡,同时,该方法使用薄膜代替模具对固体胶进行限位,让固体胶可在五辊压延机-烘道上进行发泡与成型,为现有技术中固体胶发泡难度大,产能低的问题提供了一个解决思路。

技术特征:1.一种固态胶发泡的陶瓷硅胶泡棉,其特征在于:包括以有机硅混炼胶、六方晶型的磷酸铝、功能性粉体、铂金催化剂、发泡剂、以及含氢基和过氧基的固化剂为原材料制备;所述六方晶型的磷酸铝,是通过原料p2o5:al2o3摩尔比为1.5~3时,制备而成的磷酸铝粉体。

2.根据权利要求1所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述有机硅混炼胶,由包括以下重量份数计的原料制备得到:

3.根据权利要求2所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述有机硅生胶,为以下按重量份数计的硅生胶混合得到:

4.根据权利要求2所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述沉淀二氧化硅为乙烯基三甲氧基硅烷处理的疏水型沉淀二氧化硅。

5.根据权利要求2所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述结构化控制剂为羟基硅油、乙烯基羟基硅油、六甲基二硅氮烷、硬脂酸、酸酐、乙烯基三甲氧基硅烷以及乙烯基三乙氧基硅烷中的一种或多种。

6.根据权利要求1所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述六方晶型的磷酸铝的制备方法为:

7.根据权利要求1所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述六方晶型的磷酸铝以100份硅生胶为重量份计,所述六方晶型的磷酸铝以重量计用量为10~30份。

8.根据权利要求1所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述功能性粉体以100份硅生胶为重量份计,所述功能性粉体以重量计为:

9.根据权利要求1所述的固态胶发泡的陶瓷硅胶泡棉,其特征在于:所述含氢基和过氧基的固化剂中,氢基的质量含量为0.1~0.3%,过氧基的质量含量为0.5~2%。

10.一种固态胶发泡的陶瓷硅胶泡棉的制备方法,其特征在于:包括如下步骤:

技术总结本发明属于可陶瓷化的发泡材料制备技术领域,尤其涉及一种固态胶发泡的陶瓷硅胶泡棉及其制备方法,包括以有机硅混炼胶、六方晶型的磷酸铝、功能性粉体、铂金催化剂、发泡剂、以及含氢基和过氧基的固化剂为原材料制备;所述六方晶型的磷酸铝,是通过原料P2O5:Al2O3摩尔比为1.5~3时,制备而成的磷酸铝粉体。表现出阻燃及陶瓷化特性的基础上还拥有较好的发泡率,可用热空气传热代替模具导热进行发泡,同时,该方法使用薄膜代替模具对固体胶进行限位,让固体胶可在五辊压延机‑烘道上进行发泡与成型,为现有技术中固体胶发泡难度大,产能低的问题提供了一个解决思路。技术研发人员:张晓强,刘亮,吴小燕,刘玉,邵奎,罗名源受保护的技术使用者:广东安迪新材料科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8641.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。