一种改性氧化铝及其制备方法与流程

- 国知局

- 2024-06-20 13:35:24

本发明涉及氧化铝制备领域,特别是醇铝法连续化生产改性氧化铝的方法。

背景技术:

1、目前,通过工业氢氧化铝经酸溶解后用氨水或其他碱再沉淀等工艺路线来制备氢氧化铝。这种方法生产工艺复杂、需要防腐蚀设备和消耗昂贵的化工原料,所制备的拟薄水铝石杂质含量高,粒径分布不均,结晶度低,孔结构不理想等缺点。

2、cn85100161a公开了一种“碳酸法工艺(co2法)生产拟薄水铝石的方法,该方法利用中间产物-工业铝酸钠溶液为原料,用高浓度co2气体做沉淀剂,在低温低浓度下快速碳酸化成胶而得到拟薄水铝石,碳酸化成胶过程可以间断和连续化进行,所得到的产品纯度高,胶溶性好。但所制备的拟薄水铝石晶粒不完整,粒径分布弥散,结晶度低.

3、现有技术中,虽然有不同方法控制晶粒尺寸从而制备出不同孔结构和性质的拟薄水铝石,但如何制备高比表面积的大孔氧化铝,且氧化铝颗粒中改性剂和孔道结构呈非均匀分布,也是本领域中一直在努力研究的重要课题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种改性氧化铝及其制备方法,特别是一种醇铝连续化生产改性氧化铝的方法。本发明改性氧化铝具有粒径大且分布集中,高比表面积,大孔容,大孔径,高结晶度且改性氧化铝颗粒中由内至外改性剂呈梯度递减分布,而孔道结构呈梯度增加分布等特点,可用作劣质原料加氢催化剂的载体材料。

2、本发明第一方面提供了一种改性氧化铝的制备方法,包括:

3、(1)向第一反应釜中并流加入醇、极性金属晶种、含改性剂的纯净水和醇铝溶液进行水解成胶,得到生成液ⅰ;

4、(2)所得生成液ⅰ进入沉降罐中进行沉降分离,得到上层部分醇和下层含醇的溶胶ⅰ;

5、(3)所述溶胶ⅰ进入第二反应釜,并流加入含改性剂的纯净水和醇铝溶液继续进行水解成胶,得到生成液ⅱ;

6、(4)所述生成液ⅱ进入老化釜,并加入聚合物单体和引发剂,进行老化聚合反应;

7、(5)步骤(4)所得的物料进行干燥,焙烧,得到所述改性氧化铝;

8、其中,步骤(1)改性剂浓度以单质计,占所述醇铝以al2o3计质量的3.8wt%~4.5wt%,步骤(3)改性剂浓度以单质计,占所述醇铝以al2o3计质量的2.1wt%~3.0wt%。

9、本发明改性氧化铝的制备方法优选采用连续化方式进行,其中步骤(2)所用的沉降罐以及步骤(4)所用的老化釜均可以设置多个,连续化生产时切换使用。

10、本发明方法中,采用连续化生产改性氧化铝时,优选地,步骤(1)第一反应釜采用溢流式将生成液ⅰ排出第一反应釜的方式操作。当第一反应釜启动时,优选地,先加入醇和极性金属晶种作为底液,然后并流加入含改性剂的纯净水和醇铝溶液进行水解成胶,直到生成液ⅰ开始排出第一反应釜。其中,底液中所述醇的加入量为第一反应釜实际有效使用体积的1/5~1/2;以生成液ⅰ开始排出第一反应釜时,第一反应釜中醇铝溶液以al2o3计和改性剂以单质计总质量为基准,所述极性金属盐晶种的加入量占0.1%~2.0%,优选0.5%~2.0%。

11、本发明方法中,采用连续化生产改性氧化铝时,优选地,步骤(3)第二反应釜采用溢流式将生成液ⅱ排出第二反应釜的操作方式。当第二反应釜启动时,优选地,先加入醇作为底液,并流加入含改性剂的纯净水和醇铝溶液进行水解成胶,直到生成液ⅱ开始排出第二反应釜。其中,底液中所述醇的加入量为第二反应釜实际有效使用体积的1/7~1/2,优选1/4~1/2。

12、本发明方法中,步骤(1)所述的醇选自有机一元醇和有机多元醇中的至少一种,其中,有机一元醇的分子结构式为cnh2n+2o(n≥2,优选为n=2~12),可选用乙醇、异丙醇、正丙醇、正己醇、正庚醇等中的至少一种;其中,有机多元醇的分子结构式为cnh2n+2-x(oh)x(n≥2,优选为n=2~12,x≥3),可选用乙二醇、一缩二乙二醇、丙二醇丙三醇、丁二醇、季戊四醇、甘油、三羟甲基乙烷、木糖醇、山梨醇等多元醇中的至少一种。

13、本发明方法中,所述的极性金属晶种选自金属卤族化合物,金属硫化物中的至少一种,优选为agcl、zns、cus或hgs中的一种或多种。

14、本发明方法中,步骤(1)所述的第一反应釜的操作条件如下:温度为-15~15℃,优选为0~15℃,压力为1~10mpa,优选为4~10mpa。所述的压力气氛可以是空气、氮气或惰性气体中的一种或几种。步骤(1)中所述水解成胶的反应时间为10~180分钟,优选为10~60分钟(当采用连续生产时,反应时间为含改性剂的纯净水和醇铝进入第一反应釜的停留时间)。水解成胶反应优选在搅拌条件下进行,所述的搅拌速率为50~200rad/min,优选为100~200rad/min。

15、本发明方法中,步骤(1)所述的醇铝可以选择有机一元醇铝和有机多元醇铝中的至少一种,其中,有机一元醇铝中的一元醇的分子结构式为cnh2n+2o(n≥2,优选为n=2~12),可选用乙醇、异丙醇、正丙醇、正己醇、正庚醇等中的至少一种;其中,有机多元醇铝中的多元醇的分子结构式为cnh2n+2-x(oh)x(n≥2,优选为n=2~12,x≥3),可选用乙二醇、一缩二乙二醇、丙二醇丙三醇、丁二醇、季戊四醇、甘油、三羟甲基乙烷、木糖醇、山梨醇等多元醇中的至少一种。所述醇铝溶液主要为醇铝和其相对应醇的混合溶液,其浓度以al2o3计为10~100g/100ml。

16、本发明方法中,步骤(1)中所述含改性剂的纯净水与所述醇铝溶液的流速比为1:2~1:100。

17、本发明方法中,步骤(1)所述含改性剂的纯净水中加入的改性剂为氟、硼、磷、硅中的至少一种,所述改性剂源,氟源为氟化铵或氟化钠,硼源为硼酸、硼酸钠或硼酸铵,磷源为磷酸或磷酸钠,硅源为硅酸或硅酸钠。

18、本发明方法中,向第一反应釜中并流加入的醇和极性金属晶种,其中醇的加入速率为含改性剂的纯净水和醇铝溶液以两者体积计加入速率之和的比为0.1:1~10:1,优选0.2:1~5:1,极性金属晶种的加入速率为含改性剂的纯净水和醇铝溶液以al2o3计和改性剂以单质计总质量加入速率之和的0.5%~10.0%,优选0.5%~6.0%。

19、本发明方法中,步骤(2)所得的溶胶ⅰ经过500~800焙烧处理1~5h后的孔容为0.7~1.0ml/g,优选为0.8~1.0ml/g,比表面积为250~300m2/g,平均孔径≮100nm,优选为100~120nm。

20、本发明方法中,步骤(2)所述沉降罐的操作条件如下:温度为-15~15℃,优选为0~15℃,压力为1~10mpa,优选为4~10mpa。

21、本发明方法中,步骤(2)所述的沉降后,所得上层的部分醇可循环到第一反应釜继续使用。

22、本发明方法中,步骤(3)所述的第二反应釜的操作条件如下:温度为200~350℃,优选为200~300℃,优选地,第二反应釜的反应温度至少比第一反应釜的反应温度高150℃;压力为10~20mpa,优选12~20mpa,进一步优选为12~18mpa。优选地,第二反应釜的操作压力至少比第一反应釜的操作压力高5mpa。步骤(3)所述水解成胶的反应条件如下:反应时间为50~120分钟,优选为65~100分钟(当采用连续生产时,反应时间为含改性剂的纯净水和醇铝进入第二反应釜的停留时间)。水解成胶反应优选在搅拌条件下进行,所述的搅拌速率为200~350rad/min,优选为250~350rad/min,第二反应釜比第一反应釜的搅拌速率至少高50rad/min。

23、本发明方法中,本发明方法中,步骤(3)所述的醇铝选自有机一元醇铝和有机多元醇铝中的至少一种,其中,有机一元醇铝中的一元醇的分子结构式为cnh2n+2o(n≥2,优选为n=2~12),可选用乙醇、异丙醇、正丙醇、正己醇、正庚醇等中的至少一种;其中,有机多元醇铝中的多元醇的分子结构式为cnh2n+2-x(oh)x(n≥2,优选为n=2~12,x≥3),可选用乙二醇、一缩二乙二醇、丙二醇丙三醇、丁二醇、季戊四醇、甘油、三羟甲基乙烷、木糖醇、山梨醇等多元醇中的至少一种,所述醇铝溶液主要为醇铝和其相对应醇的混合溶液,其浓度以al2o3计为10~100g/100ml。

24、本发明方法中,步骤(3)中所述含改性剂的纯净水与所述醇铝溶液的流速比为1:2~1:100。

25、本发明方法中,步骤(3)所述含改性剂的纯净水中加入的改性剂为氟、硼、磷、硅中的至少一种,所述改性剂源,比如,氟源为氟化铵或氟化钠,硼源为硼酸、硼酸钠或硼酸铵,磷源为磷酸或磷酸钠,硅源为硅酸或硅酸钠。

26、本发明方法中,步骤(3)所述醇铝溶液的浓度要比步骤(1)所述醇铝溶液的浓度至少低2g/100ml,优选为2~20g/100ml。

27、本发明方法中,步骤(4)所述的聚合物单体为有机醇或有机酸中的至少一种;所述的有机醇为一元醇或多元醇中的至少一种,一元醇为c6~c10的高级脂肪醇,多元醇为乙二醇、季戊四醇、2-丙二醇、1,4-丁二醇、新戊二醇、山梨醇、一缩二丙二醇、甘油、木糖醇、三羟甲基丙烷或二缩二乙二醇等中的一种或多种;所述的有机酸为酒石酸、草酸、苹果酸、柠檬酸、乙酸、乙二酸、丁二酸、抗坏血酸、苯甲酸、水杨酸、咖啡酸、天冬氨酸、谷氨酸、甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸、苯丙氨酸、脯氨酸、色氨酸、丝氨酸、酪氨酸、半胱氨酸、蛋氨酸、天冬酰胺、谷氨酰胺或苏氨酸等中的一种或多种。

28、本发明方法中,步骤(4)所述的引发剂可根据反应需要选择过氧化合物引发剂、偶氮类引发剂、氧化还原引发剂中的至少一种。其中,过氧化物引发剂选自过氧化苯甲酰、过氧化月桂酰、异丙苯过氧化氢、叔丁基过氧化氢、过氧化二叔丁基、过氧化二异丙苯、过氧化苯甲酸叔丁酯、过氧化叔戊酸叔丁基酯、过氧化甲乙酮、过氧化环己酮、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过硫酸铵和过硫酸钾中的一种或多种;偶氮类引发剂选自偶氮二异丁腈和/或偶氮二异庚腈,优选偶氮二异丁腈。氧化还原引发剂选自过氧化苯甲酰/蔗糖、叔丁基过氧化氢/雕白块、叔丁基过氧化氢/焦亚硫酸钠、过氧化苯甲酰/n,n-二甲基苯胺、过硫酸铵/亚硫酸氢钠、过硫酸钾/亚硫酸氢钠、过氧化氢/酒石酸、过氧化氢/吊白块、过硫酸铵/硫酸亚铁、过氧化氢/硫酸亚铁、过氧化苯甲酰/n,n-二乙基苯胺、过氧化苯甲酰/焦磷酸亚铁、过硫酸钾/硝酸银、过硫酸盐/硫醇、异丙苯过氧化氢/氯化亚铁、过硫酸钾/氯化亚铁、过氧化氢/氯化亚铁、异丙苯过氧化氢/四乙烯亚胺等中的一种。

29、本发明方法中,优选地,步骤(4)中所得生成液ⅱ过滤后,进入含底水的老化釜中,并加入聚合物单体和引发剂,进行老化聚合反应。所述过滤可以采用本领域常规方法进行。所述老化釜中底水的加入量为老化釜实际有效使用体积的1/2~3/4。

30、本发明方法中,步骤(4)所述老化聚合反应条件:温度为300~400℃,老化釜的温度至少比第二反应釜高20℃;压力为15~20mpa,老化釜压力至少比第二反应釜压力高2mpa;老化时间为100~360min,优选为150~250min;老化在搅拌条件下进行,搅拌速度优选为350~450rad/min,老化反应釜比第二反应釜的搅拌速率至少高50rad/min。

31、本发明方法中,步骤(4)中老化聚合反应所形成的聚合物的聚合度为10~100,该聚合物可以通过选择引发剂,调节反应条件来进行控制。

32、本发明方法中,步骤(4)中所述生成液ⅱ过滤后得到的干胶以al2o3计和改性剂以单质计的总摩尔数与聚合物单体的摩尔比为15:1~5:1。所述引发剂的加入量是聚合物单体质量的1%~10%。

33、本发明方法中,步骤(5)所述干燥温度为100~450℃,优选为150~400℃,干燥时间为1~10小时,干燥方式可选闪蒸干燥、旋风干燥、烘箱干燥、喷雾干燥等。所述的焙烧温度为300~800℃,优选为350~550℃,焙烧时间为2~5小时,优选为2~4小时。焙烧气氛为空气、氮气或水蒸气中的一种或几种。

34、本发明第二方面提供了上述制备方法生产的改性氧化铝。

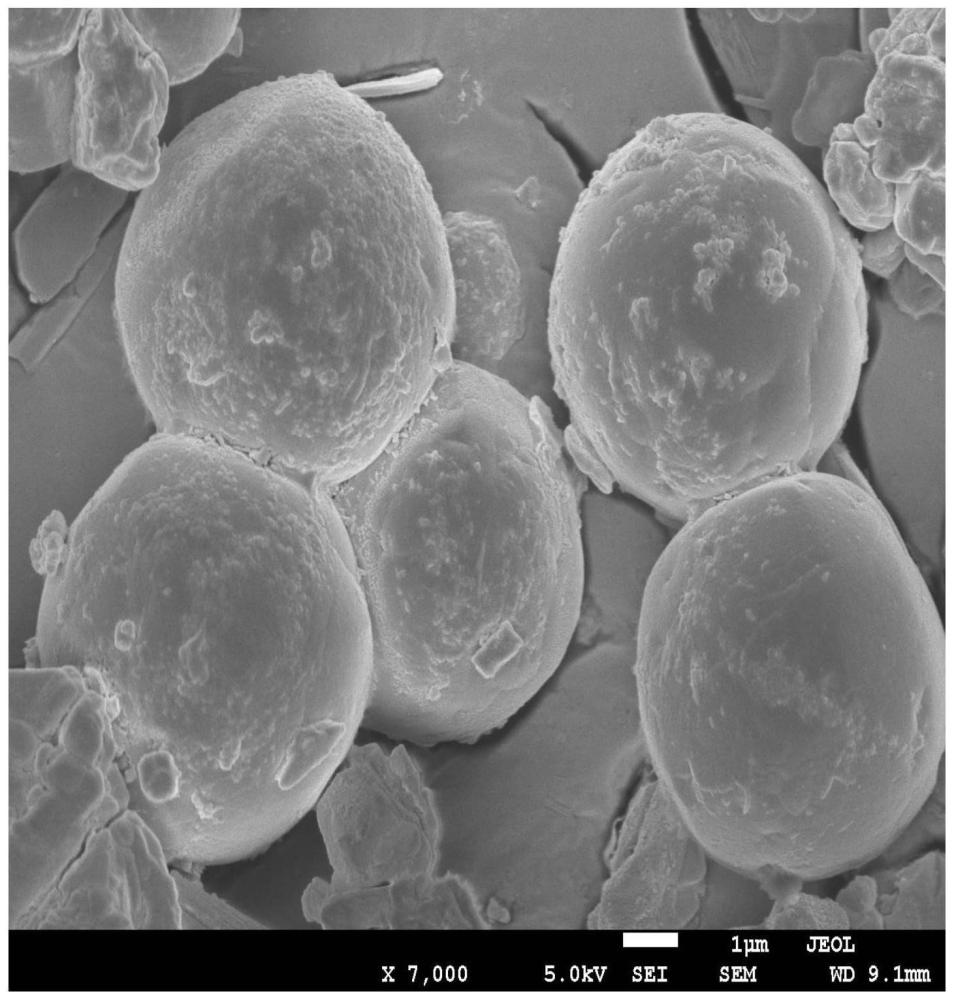

35、本发明所述的改性氧化铝中,所采用的改性剂选自氟、硼、磷、硅中的至少一种;所述改性氧化铝呈球形颗粒,包括中心区和非中心区,所述改性剂在改性氧化铝颗粒中心区和非中心区呈不同浓度的分布;在改性氧化铝颗粒的中心区,改性剂的浓度为3.8wt%~4.5wt%;在改性氧化铝颗粒的非中心区,改性剂的浓度为2.1wt%~3.0wt%;改性氧化铝颗粒的孔容至少比改性氧化铝颗粒中心区的孔容高0.3ml/g;改性氧化铝颗粒的比表面积至少比改性氧化铝颗粒中心区的比表面积高30m2/g;改性氧化铝颗粒的平均孔径至少比改性氧化铝颗粒中心区的平均孔径高30nm;所述改性氧化铝颗粒的中心区的厚度为1/3r~2/3r,r为最外缘至中心点的长度。

36、本发明所述的改性氧化铝中,优选地,改性氧化铝颗粒的孔容比改性氧化铝颗粒中心区的孔容高0.5~1.0ml/g;改性氧化铝颗粒的比表面积比改性氧化铝颗粒中心区的比表面积高40~70m2/g;改性氧化铝颗粒的平均孔径比改性氧化铝颗粒中心区的平均孔径高55~85nm。

37、本发明所述氧化铝呈球形颗粒,其性质如下:孔容为1.5~2.5ml/g,优选为1.5~2.0ml/g,比表面积为310~350m2/g,平均孔径≮150nm,优选为150~200nm;在氧化铝颗粒的中心区,所述氧化铝的孔容为0.7~1.0ml/g,优选为0.8~1.0ml/g,比表面积为250~300m2/g,平均孔径≮100nm,优选为100~120nm。

38、本发明所述改性氧化铝的粒径分布如下:粒径100~200μm,且不包括200μm的颗粒所占比例为1.0%~2.0%,粒径为200~300μm的颗粒所占比例为2.0%~3.0%,粒径300~500μm,且不包括300μm的颗粒所占比例为95.0%~97.0%。

39、本发明所述改性氧化铝的相对结晶度≮95%,优选为97%~99%。

40、本发明所述的改性氧化铝中,优选地,改性剂选自氟、硼、磷、硅中的至少两种,其中任意一种改性剂的含量占改性剂总质量的10%~60%;优选地,改性剂选自氟-硼、硅-磷、硼-磷、氟-硼-磷或氟-硼-磷-硅。

41、本发明第三方面提供了上述改性氧化铝在加氢催化剂载体中的应用。

42、本发明应用中,所述的加氢催化剂可以是用于处理劣质重油的加氢催化剂,如渣油、蜡油、煤焦油、煤液化油加氢中作为保护剂和/或加氢精制剂。

43、与现有技术相比,本发明具有以下有益效果:

44、1、本发明提供的氧化铝具有大表面积,大孔容,颗粒粒径分布十分集中,由内至外孔结构呈梯度增加分布,由内至外改性剂浓度梯度递减分布,结晶度高等特点,特别适用于作为加氢催化剂的载体,用于渣油、蜡油、煤液化油、煤焦油等重质劣质原料作为保护剂和/或加氢精制剂。

45、2、本发明改性氧化铝的制备方法中,先是以与水不互溶的醇为反应介质,以极性金属盐作为晶种,且在醇铝水解过程中加入改性剂,在较高的压力和较低的反应温度下进行水解反应,一方面水解生成的溶胶凝胶颗粒由于表面亲水羟基的包裹,在与水不互溶的醇中各溶胶凝胶颗粒之间不会相互粘附,并在极性晶种的作用下,利用其分子小、极性大,具有较大的定向速率的特点,从而易形成晶型沉淀或具有晶体结构的胶粒,另一方面在较高的压力和较低的温度下,降低了溶胶凝胶分子或离子的布朗运动,减少因颗粒不断碰撞而聚集为簇团,从而有效控制溶胶ⅰ中晶粒适宜并完整,然后将具有完整晶型的溶胶凝胶颗粒在高温、高压条件下,通过加速颗粒布朗运动,以完整晶型溶胶凝胶为晶种再次在醇底液中进行水解,使得生成的拟薄水铝石晶型结构更完整,比表面积和孔径更大,最后在高温、高压条件下加入聚合单体继续老化聚合,聚合物大分子在拟薄水铝石中占据位置,焙烧后使拟薄水铝石具有贯穿性孔道,其可为大分子提供扩散孔道,从而使得最终形成的氧化铝具有大表面积,大孔容,颗粒粒径分布集中,由内至外改性剂浓度递减,而孔结构呈梯度增加分布,结晶度高等特点。

46、3、本发明提供的氧化铝中,由内至外孔道结构的梯度递增分布,而改性剂呈梯度递减分布对由其制备的催化剂颗粒的活性分布进行了系统的优化,一方面孔径梯度变化可以为难反应大分子提供由外向内扩散的孔道,提高内部活性金属利用率,另一方面改性剂梯度变化可提高内部杂质金属的沉积量,延长催化剂使用周期,从而提高每个催化剂颗粒以及整个催化剂体系的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8844.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表