用氮化硼中间相涂覆至少一根纤维的方法与流程

- 国知局

- 2024-06-20 13:36:00

本发明涉及一种用于处理至少一根纤维的方法,特别是由陶瓷制成的纤维和例如由碳化硅制成的纤维,使其被氮化硼(bn)中间相涂覆。

背景技术:

1、陶瓷基体复合材料(“cmc材料”)具有良好的机械性能,使其适合形成结构元件并在高温下有利地保持这些性能。它们是常用的金属部件的一种受关注的替代品,原因在于它们使结构变轻。

2、cmc材料可以通过形成纤维预制件来生产,其形状类似于最终部件的形状,然后通过陶瓷基体进行致密化。cmc材料的功能需要对纤维和基体之间的界面结合进行特定的处理(management),以获得最终复合材料难以损坏的性质。这种界面调节通常通过在纤维和基体之间设置中间相来实现。在热结构应用的背景下,与热解碳(pyc)相比,使用氮化硼作为中间相可能是有利的,原因在于它具有更有利的氧化行为。

3、氮化硼中间相可以通过化学气相渗透(cvi)沉积在已经获得的预制件的纤维上。该技术具有相对缓慢的沉积动力学,这增加了制造时间和成本。cvi技术的一个问题是反应性物种向基体核心的质量传递,这可能限制了沉积动力学。此外,cvi技术可以在预制件的核心和外部引发不同的反应性,从而导致所得材料的非均匀性。氮化硼可以通过cvi由三氯化硼(bcl3)或三氟化硼(bf3)作为起点获得,这些都是有毒化合物。替代的前体,如烷基硼烷,其结构中包含碳原子,可能导致中间相沉积物中的碳污染。

4、希望有形成氮化硼中间相的方法,避免使用三氯化硼和三氟化硼并限制沉积物中的污染。此外,希望这些方法具有比cvi方法更高的沉积动力学,同时产生均匀的涂层。

技术实现思路

1、本发明涉及一种用氮化硼中间相涂覆至少一根纤维的方法,包括用含有氨硼烷的处理介质处理所述至少一根纤维,且所述处理介质的温度大于或等于100℃且压力大于或等于1巴。

2、使用处理介质使得通过避免特别是在cvi技术中遇到的质量传递现象来获得比cvi技术更高的氮化硼中间相的形成动力学成为可能。本发明提出使用氨硼烷(化学式为bh3nh3)作为要获得的氮化硼的前体以产生中间相。氨硼烷在使用期间不呈现任何特殊危险,并且在环境条件下是稳定的固体化合物。因此,与常规cvi技术相比,氮化硼中间相的形成被简化并且更安全。中间相是通过氨硼烷在温度作用下分解形成的。这种分解可以用来获得六方氮化硼并释放分子氢。由氨硼烷分解产生的分子氢不呈现重大毒性或安全风险。此外,这种反应性是可持续化学发展的一部分,特别是在原子经济水平上。此外,选择氨硼烷尤其可以避免使用含碳前体,如烷基硼烷,从而避免在形成的氮化硼中间相中引入污染。处理介质可以是液态、气态或超临界状态。

3、在一个示例性实施方案中,处理介质包括溶解在氨(nh3)中的氨硼烷。

4、这种特性是有利的,原因在于氨硼烷在氨中的溶解度很高。然而,本发明不限于使用氨作为氨硼烷处理介质的溶剂。也可以选择使用四氢呋喃(thf)(临界温度:267℃,临界压力:51.9巴)作为氨硼烷的溶剂,任选地与氨作为共溶剂以促进氮化条件。

5、具体地,特别是在使用氨作为氨硼烷溶剂的情况下,处理介质的温度可以大于或等于600℃,例如在600℃和1600℃之间,处理介质的压力可以大于或等于10巴,例如在10巴和300巴之间。

6、更具体地说,特别是在使用氨作为氨硼烷溶剂的情况下,处理介质的温度在800℃和1600℃之间,例如在900℃和1600℃之间,处理介质的压力在100巴和150巴之间。

7、这些条件构成了一种折衷方案,使得能够利用氨硼烷的高溶解性,同时从改善的质量传递中受益,从而实现更高的沉积动力学。此外,这些压力对于该方法的工业发展是可行的。

8、在一个示例性实施方案中,所述至少一根纤维在处理期间被微波加热。

9、微波场可以将经处理的纤维的表面处于足够高的温度以局部达到所需的条件并引发氨硼烷的分解。微波场可以加热整个纤维以确保中间相的均匀形成。此外,由于纤维被直接加热而不是整个处理室,所以用于形成中间相需要的能量减少。然而,如果使用另一种加热方式,诸如来自感受器(susceptor)的辐射,也不超出本发明的范围。

10、在一种示例性实施方案中,所述至少一根纤维在处理期间移动穿过处理室。纤维在处理室中的移动可以相对于处理介质的循环方向相同或其逆流方向。

11、使用处理介质可以避免由于质量传递的限制并加速沉积动力学,这对于在移动穿过处理室的纤维上进行连续沉积特别有利,从而显著提高了中间相形成的速率。

12、在一个示例性实施方案中,所述至少一根纤维由陶瓷或碳制成。

13、具体地,所述至少一根纤维可以由氧含量小于或等于1%原子百分比的碳化硅制成。

14、具体地,处理可以在处理室中进行,且所述至少一根纤维由碳化硅制成,并且在处理之前,所述至少一根纤维已经在处理室中进行了预处理,所述预处理用于通过将所述纤维放置在与温度大于或等于100℃且压力大于或等于1巴的氨相相接触以去除所述纤维的表面层。

15、在这种情况下,对纤维进行预处理以去除表面层,所述表面层可能降低纤维与氮化硼中间相粘合质量。这个特性使用了氨相,并且在与通过氮化硼中间相涂覆的同一室中进行,这使得可以消除操纵经处理的纤维的步骤,从而简化了方法并减少了其持续时间。

16、具体地,氨相的温度可以大于或等于600℃,例如在600℃和1600℃之间,氨相的压力可以大于或等于1巴,例如在1巴和300巴之间。氨相可以是气态、液态或超临界状态。

17、本发明还涉及一种制造复合材料部件的方法,包括至少在纤维增强体的孔中形成基体,纤维增强体的纤维已经通过实施上述方法之一用氮化硼中间相进行了涂覆。

18、将知晓在上述方式中可以通过在多个纤维上涂覆中间相后获得纤维增强体。或者,可以先由多个纤维形成纤维增强体,然后通过处理介质对该增强体进行处理,以在纤维上形成中间相。

19、复合材料部件可以是例如涡轮机部件,例如涡轮机桨叶(blade)或叶片(vane)或涡轮机环形片(ring segment)。

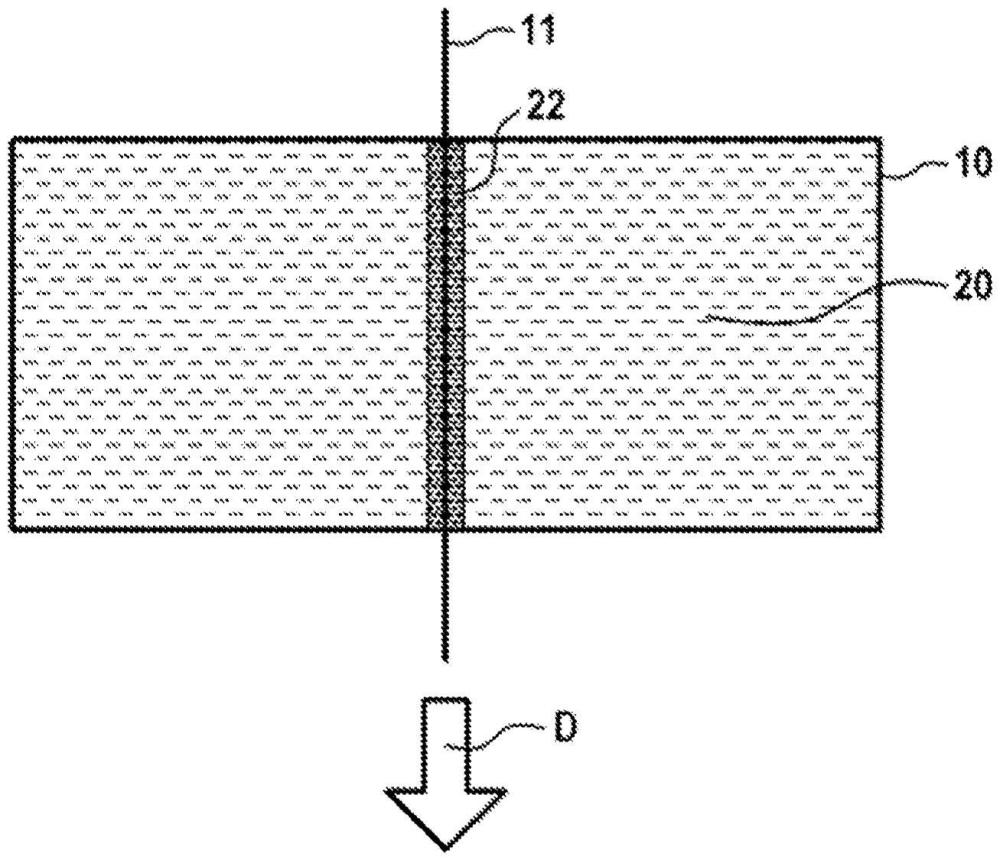

技术特征:1.一种用氮化硼中间相(24)涂覆至少一根纤维(11)的方法,包括用含有氨硼烷的处理介质(22)处理所述至少一根纤维,且所述处理介质的温度大于或等于100℃,压力大于或等于1巴。

2.根据权利要求1所述的方法,其中所述处理介质(22)包含溶解在氨中的氨硼烷。

3.根据权利要求1或2所述的方法,其中所述处理介质(22)的温度大于或等于600℃,所述处理介质的压力大于或等于10巴。

4.根据权利要求3所述的方法,其中所述处理介质的温度在800℃和1600℃之间,所述处理介质的压力在100巴和150巴之间。

5.根据权利要求1至4中任一项所述的方法,其中在所述处理期间通过微波加热所述至少一根纤维(11)。

6.根据权利要求1至5中任一项所述的方法,其中在所述处理期间,所述至少一根纤维(11)移动穿过处理室(10)。

7.根据权利要求1至6中任一项所述的方法,其中所述至少一根纤维(11)由陶瓷制成或由碳制成。

8.根据权利要求7所述的方法,其中所述处理在所述处理室(10)中进行,并且所述至少一根纤维(11)由碳化硅制成,并且其中所述至少一根纤维在所述处理之前已经在所述处理室中经历预处理,所述预处理用于通过将所述纤维在大于或等于100℃的温度和大于或等于1巴的压力下与氨相相接触以去除所述纤维的表面层(12)。

9.根据权利要求8所述的方法,其中所述氨相的温度在600℃和1600℃之间,所述氨相的压力在1巴和300巴之间。

10.一种制造复合材料部件的方法,至少包括在纤维增强体的孔中形成基体,所述纤维增强体的纤维(11)已经通过实施根据权利要求1至9中任一项所述的方法涂覆有氮化硼中间相(24)。

技术总结本发明涉及一种用氮化硼中间相涂覆至少一根纤维(11)的方法,包括用含有氨硼烷的处理介质处理所述至少一根纤维,所述处理介质的温度为100℃或更高,压力为1巴或更高。技术研发人员:阿德里安·德尔坎普,西里尔·艾莫尼尔,尼古拉斯·比斯开受保护的技术使用者:赛峰航空陶瓷技术公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/8874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。