一种使用含氟渣制备高活性氟化钾的方法与流程

- 国知局

- 2024-06-20 13:43:07

本发明涉及含氟渣生产,尤其涉及一种使用含氟渣制备高活性氟化钾的方法。

背景技术:

1、氟化钾作为有机氟化反应的氟化剂,具有高活性、低副产等优良特性,不需使用价格昂贵的转移催化剂,广泛用于医药、染料,农药等制备。目前常见的高活性氟化钾作为氟化剂制备医药、农药中间体对氟硝基苯,如何回收循环利用含氟渣具有重要意义。

2、现有环境下,氟化钾作为含氟医药中间体合成的氟化剂的研究利用相对活跃,但是目前含氟渣没有得到有效的回收利用,含氟渣作为磷酸二氢钾副产物,只是经简单处理后,堆积待用。而本发明将对含氟渣(其主要成分为f、k2o、p2o5、fe3+、al3+、mg2+),溶于水与浓硫酸进行预处理反应,除去含氟渣中fepo4、alpo4、mghpo4等杂质,得到含磷滤液,然后将滤渣进行水洗过滤,最终预处理后含氟渣留有待用,本发明主要针对含氟渣制备高活性氟化钾,根据含氟渣中氟源进行碱解,实现氟资源及钾资源的循环利用。

3、目前,采用氟硅酸为原料,制备氟化钾联产白炭黑的工艺较多,但是在现有技术中,反应终点难以控制且氟化钾纯度较低,且在合成氟硅酸钾过程中f、k元素均有损失。

技术实现思路

1、为了解决上述问题本发明提供了一种使用含氟渣制备高活性氟化钾的方法。

2、本发明的方案是:

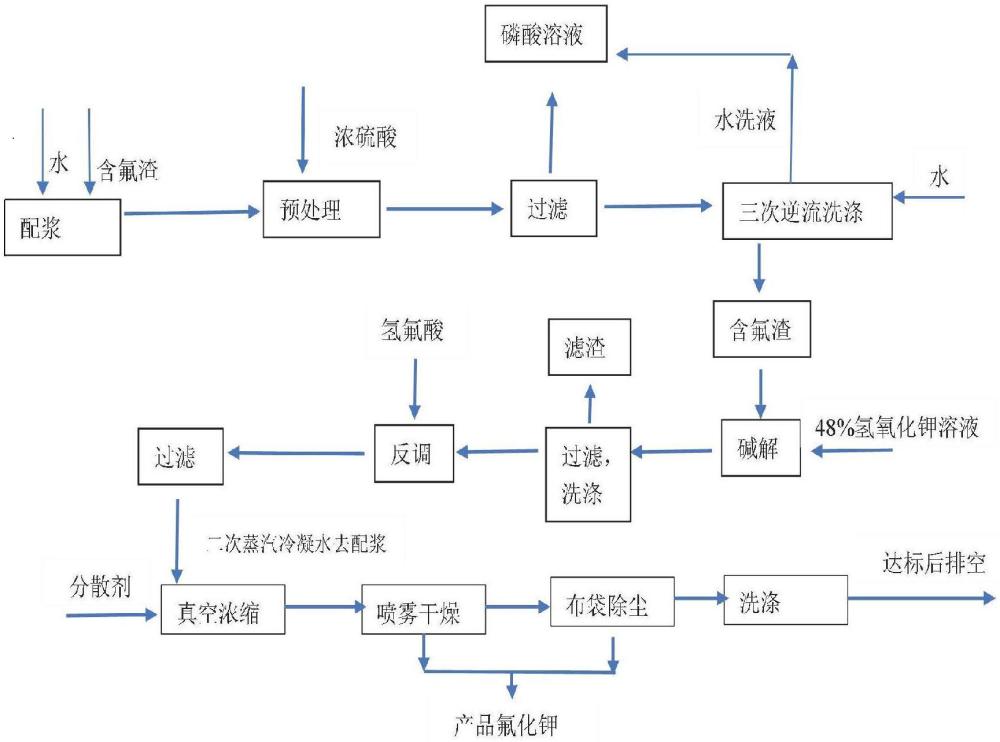

3、一种使用含氟渣制备高活性氟化钾的方法,包括下列步骤:

4、a)将含氟渣溶于水,然后与浓硫酸进行预处理反应,进行固液分离,得到滤液a与固体渣b,将固体渣b经三次逆流洗涤后,一次洗涤液并入滤液a中;

5、b)将氢氧化钾溶解为氢氧化钾溶液,得到碱溶液c;

6、c)固体渣b加入二次蒸汽冷凝水,得到混合溶液d;

7、d)在混合溶液d中加入碱溶液c进行碱解,待反应0.5~1.5h,加入分散剂,增加氟化钾与水的相容性,使溶质氟化钾颗粒均匀分散于水中,待反应结束后,进行固液分离,得到滤液e;

8、e)滤液e再用氢氟酸反调,再次进行固液分离,得到滤液f;

9、f)滤液f真空浓缩至45~50%,氟化钾浓缩液经喷雾干燥,得到颗粒均匀、活性高的氟化钾成品。

10、所述混合溶液d为浓度为30~45%的混合溶液d。

11、所述氢氧化钾溶液为浓度48%的氢氧化钾溶液。

12、使用本发明的方法可有效对含氟渣循环利用,而且创新性的使用浓硫酸先进行预处理,在除去杂质的同时,得到含磷滤液,然后用极少量氢氟酸反调,极大的提高了钾回收率,得到的含磷滤液,且通过添加氨水、尿素、磷酸二氢钾、磷铵等,用来生产不同含量的液体肥。极大的回收利用磷资源及硫资源,加入的碱溶液c中k投料量为理论值的90%,所得氟化钾产品满足hg/t2829-2008无水氟化钾优等品指标要求,降低了原料成本此法原料利用率高,成本低,得到的产品质量高。

13、作为优选的技术方案,所述a)中含氟渣溶于水配浆时,液固比为1.0~2.5:1.0。

14、作为优选的技术方案,所述c)中用含氟渣溶于水配浆时,液固比为1.5~2.0:1.0。

15、作为优选的技术方案,所述a)中含氟渣预处理温度为75℃~90℃。

16、作为优选的技术方案,所述a)中含氟渣预处理温度为80℃~85℃。该反应为放热反应,保持该温度可以加快对含氟渣中fepo4、alpo4、mghpo4等杂质的去除。

17、作为优选的技术方案,所述a)含氟渣预处理中所述浓硫酸的质量百分浓度为70%~98.5%,反应后ph值在6.8~7.0。

18、作为优选的技术方案,所述a)中含氟渣预处理反应时间控制在60min~120min。

19、作为优选的技术方案,所述d)中碱溶液c中k投料量为理论值的85%~100%;所述分散剂的添加量为所述混合溶液d总量的0.1~0.3%。

20、作为优选的技术方案,所述e)中氢氟酸的浓度为40%,进行反调时是将滤液e的ph值调至6.8~7.0。

21、作为优选的技术方案,所述a)中得到的滤液a进行再利用,在滤液a中通入氨水,中和至ph值为3.0,再加入尿素、硫酸钾、磷及复合表面活性剂,得到液体肥;所述磷为磷酸一铵或磷酸钾其中的一种。

22、由于采用了上述技术方案一种使用含氟渣制备高活性氟化钾的方法,包括下列步骤:a)将含氟渣溶于水,然后与浓硫酸进行预处理反应,进行固液分离,得到滤液a与固体渣b,将固体渣b经三次逆流洗涤后,一次洗涤液并入滤液a中;b)将氢氧化钾溶解为氢氧化钾溶液,得到碱溶液c;c)固体渣b加入二次蒸汽冷凝水,得到混合溶液d;d)在混合溶液d中加入碱溶液c进行碱解,待反应0.5~1.5h,加入分散剂,增加氟化钾与水的相容性,使溶质氟化钾颗粒均匀分散于水中,待反应结束后,进行固液分离,得到滤液e;e)滤液e再用氢氟酸反调,再次进行固液分离,得到滤液f;f)滤液f真空浓缩至45~50%,氟化钾浓缩液经喷雾干燥,得到颗粒均匀、活性高的氟化钾成品。

23、与现有技术相比,本发明具有的有益效果:

24、(1)本发明在预处理制备过程中,除去了含氟渣中的杂质fepo4、alpo4、mghpo4等,得到含磷滤液,再通过添加氨水、尿素、磷酸二氢钾、磷铵等,用来生产不同含量的液体肥。极大的回收利用磷资源及硫资源,大幅降低生产成本,具有很高的经济效益。

25、(2)本发明在制备过程中,减少了氟硅酸钾制备过程,在此期间减少了氟与钾的损失,将含氟渣直接进行碱解反应,大大的提高了氟资源与钾资源的利用率,且含氟渣来自湿法磷酸制磷酸氢钾的副产,大幅降低生产成本,具有很高的经济效益。

26、(3)本发明在碱解制备过程中,加入的碱溶液中k投料量为理论值的90%,碱溶液为48%氢氧化钾溶液,大幅降低了原料成本,具有很高的经济效益。

27、(4)本发明的工艺路线与使用对氟硝基苯副产物氯化钾制备高活性氟化钾并联产白炭黑工艺路线相比,最终所得氟化钾产品质量均达到hg/t2829-2008《工业无水氟化钾》指标要求,含量均在99%以上,且在氟化试验中可用作含氟硝基苯生产过程的氟化剂,但本发明的生产成本更低。

技术特征:1.一种使用含氟渣制备高活性氟化钾的方法,其特征在于,包括下列步骤:

2.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)中含氟渣溶于水配浆时,液固比为1.0~2.5:1.0。

3.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述c)中用含氟渣溶于水配浆时,液固比为1.5~2.0:1.0。

4.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)中含氟渣预处理温度为75℃~90℃。

5.如权利要求4所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)中含氟渣预处理温度为80℃~85℃。

6.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)含氟渣预处理中所述浓硫酸的质量百分浓度为70%~98.5%,反应后ph值在6.8~7.0。

7.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)中含氟渣预处理反应时间控制在60min~120min。

8.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述d)中碱溶液c中k投料量为理论值的85%~100%;所述分散剂的添加量为所述混合溶液d总量的0.1~0.3%。

9.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述e)中氢氟酸的浓度为40%,进行反调时是将滤液e的ph值调至6.8~7.0。

10.如权利要求1所述的一种使用含氟渣制备高活性氟化钾的方法,其特征在于:所述a)中得到的滤液a进行再利用,在滤液a中通入氨水,中和至ph值为3.0,再加入尿素、硫酸钾、磷及复合表面活性剂,得到液体肥;所述磷为磷酸一铵或磷酸钾其中的一种。

技术总结本发明公开了一种使用含氟渣制备高活性氟化钾的方法,包括下列步骤:a)固体渣B经三次逆流洗涤后,一次洗涤液并入滤液A中;b)将氢氧化钾溶解为氢氧化钾溶液,得到碱溶液C;c)固体渣B加入二次蒸汽冷凝水,得到混合溶液D;d)在混合溶液D中加入碱溶液C进行碱解,待反应0.5~1.5h,加入分散剂,增加氟化钾与水的相容性,使溶质氟化钾颗粒均匀分散于水中,待反应结束后,进行固液分离,得到滤液E;e)滤液E再用氢氟酸反调,再次进行固液分离,得到滤液F;f)滤液F真空浓缩至45~50%,氟化钾浓缩液经喷雾干燥,得到氟化钾成品,本发明回收利用磷资源及硫资源,大幅降低生产成本,具有很高的经济效益,降低了生产成本。技术研发人员:李志祥,付宇杰,沈映昆,蒋兴志,杨宵,马航,万邦隆受保护的技术使用者:云南云天化股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/9002.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表