一种汽轮机叶轮用钢棒材生产制备方法与流程

- 国知局

- 2024-06-20 14:04:49

本发明涉及钢材,具体涉及一种汽轮机叶轮用钢棒材生产制备方法。

背景技术:

1、汽轮机叶轮是汽轮机中最为重要的部件之一,将高速流体的动能转换成机械能。在汽轮机中承担着重要的任务。汽轮机叶轮是汽轮机中唯一与流体直接接触的部件,其工作状态极为恶劣,需要经受高压、高温、高速、强震动等复杂的工况。汽轮机叶轮作为汽轮机的重要组成部分,质量要求严格。

2、汽轮机叶轮钢材质量的好坏直接影响到汽轮机的使用寿命和耐磨性,甚至关系到整个汽轮机工作过程的安全性。

3、因此,开发了具有优良力学性能、高硬度和高钢质纯净度的汽轮机叶轮用钢,满足高端产品要求,是很有必要的。

技术实现思路

1、本发明的目的在于提供一种汽轮机叶轮用钢棒材生产制备方法,该方法采用转炉+lf+rh+连铸冶炼工艺冶炼和轧制工艺,生产制造一种汽轮机叶轮用钢棒材,满足高端使用要求,实现了转炉连铸流程批量生产汽轮机叶轮用钢棒材的突破,既保证了一种汽轮机叶轮用钢棒材的成品钢材力学性能、高硬度和高钢质纯净度等指标,又保证了一种汽轮机叶轮用钢棒材的表面质量水平。

2、为了达到上述发明目的,本发明提供了一种汽轮机叶轮用钢棒材生产制备方法,包括成分设计和工艺设计,具体步骤:转炉冶炼→lf精炼→rh真空脱气→连铸坯→加热→初轧机轧制→连轧机组。满足一种汽轮机叶轮用钢棒材质量要求,而且力学性能、高硬度和高钢质纯净度等指标也能达到高标准要求。

3、一种汽轮机叶轮用钢棒材,其化学成分,按质量百分比计为c:0.31%~0.36%,si:0.22%~0.35%,mn:0.45%~0.60%,p:≤0.013%,s:≤0.008%,cr:1.05%~1.20%,ni:≤0.20%,cu:≤0.10%,mo:0.21%~0.28%,v:0.11%~0.18%。

4、一种汽轮机叶轮用钢棒材生产制备方法,所述工艺路线包括:转炉冶炼→炉外精炼(lf+rh)→连铸→加热炉加热工艺→轧制工艺→保温工艺。

5、基于以上技术方案,进一步的,所述转炉冶炼为:采用废钢和铁水冶炼,按质量分数计废钢占26~30%,铁水占70~74%;氧气氧化,激烈沸腾,出钢温度1685~1695℃,供氧时间15~20min,作业时间45~55min,终点氧620~640ppm,出钢时候c为0.13~0.15%,p≤0.007%,出钢1/4~1/3时加入辅料及合金。合金吨钢加入量:硅锰6.2~6.3kg/t,硅铁0.9~0.95kg/t,铝铁1.6~1.7kg/t,钒铁2.8~2.9kg/t,钼铁3.8-4.0kg/t。辅料吨钢加入量:石灰石11~11.5kg/t,活性灰石34~35kg/t,白云石19~20kg/t,烧结矿11~11.5kg/t。

6、基于以上技术方案,进一步的,所述lf精炼为:采用20000~25000a大电流升温化渣,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5~7min后第一次取样分析化学成分,按照化学成分目标值补加合金,并添加焦丁增碳剂进行增碳,合金和焦丁增碳剂应加到氩气流上,以促进合金和焦丁增碳剂快速熔化和均匀化。当钢水温度达到1580~1600℃时加入扩散脱氧剂1~3kg/t钢进行扩散脱氧,闭炉门10~12min,当钢水温度达到1610~1620℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂0.5~1kg/t钢继续调渣;补加合金吨钢加入量:高碳铬铁3.2~3.3kg/t,硅铁0.35~0.37kg/t,铝粒0.38~0.40kg/t,碳包芯线1.1~1.15kg/t。保持熔渣碱度ph值为2.5~3.5,熔渣粘度0.80~1.20pa.s,同时继续保持白渣熔炼20~30min,当钢水温度达到1630~1640℃后开始静吹氩,保持时间10~20min,钢包净空400~420mm,渣厚80~85mm。补加辅料吨钢加入量:活性石灰6.2~6.3kg/t,焦丁增碳剂0.8~1.0kg/t。

7、基于以上技术方案,进一步的,所述碳包芯线的直径为10-10.5mm。

8、基于以上技术方案,进一步的,所述rh精炼为:在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,包净空400~420mm,渣厚95~105mm。当真空度达到90~100pa时开始计时,保持时间15~25min,将氩气压力调整至0.3~0.5mpa,静吹氩结束后,加入硅钙线1.1~1.2米/t钢,处理后温度1570~1580℃。

9、基于以上技术方案,进一步的,所述碳包芯线的直径为10-10.5mm。

10、基于以上技术方案,进一步的,所述连铸为:连浇1530~1535℃,平台温度1560~1570℃,拉速0.42~0.43m/min,中包h控制≤2ppm,结晶器电磁搅拌电流400~410a,末端电磁搅拌电流330~340a,频率7~8hz;全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;轻压下投入第2、第3、第4辊,压下量分别为3~3.1mm、4~4.1mm、4~4.1mm;铸坯切割采用自动加人工相结合的方式,连铸坯红钢垫底,上压两炉铸坯保证平直度,保温时间30~40h。

11、基于以上技术方案,进一步的,所述加热工艺为:进加热炉温度350℃~520℃,预热段温度要求650℃~700℃,时间1.2~1.5h;加热2段温度要求850℃~870℃,时间1.2~1.5h;加热1段温度要求1210℃~1240℃,时间1.2~1.5h;均热段温度要求1200℃~1230℃,时间1.2~1.5h;出钢温度1180℃~1210℃。

12、基于以上技术方案,进一步的,所述轧制工艺包括初轧开坯和连轧轧制,具体为:

13、初轧开坯:采用bd初轧机开坯,轧制7道次,压下量:翻钢→第1道次70~70.1mm,第2道次75~75.1mm,翻钢→第3道次58~58.1mm,第4道次58~58.1mm,翻钢→第5道次60~60.1mm,第6道次59~59.1mm,翻钢→第7道次76~76.1mm,然后进入连轧机组轧制。

14、连轧轧制工艺:初轧制成中间坯高268~268.1mm,宽232~232.1mm;第1道次高229~229.1mm,宽245~245.1mm,第2道次高192~192.1mm,宽235~235.1mm;第3道次高200~200.1mm,宽195~195.1mm;第4道次高160~160.1mm,宽214.7~214.8mm;第5道次高168~168.1mm,宽174.6~174.7mm;第6道次高120~120.1mm,宽187.6~187.7mm;第7道次高142~142.1mm,宽138.5~138.6mm;第8道次高111~111.1mm,宽151.5~151.6mm;第9道次高122~122.05mm,宽122~122.05mm,第9道次后出成品。

15、基于以上技术方案,进一步的,所述保温工艺为:钢材保温,入坑温度≥560℃,出坑温度≤200℃,保温时间≥48h。

16、基于以上技术方案,进一步的,保温后的钢材进行热处理,所述热处理工艺包括以下步骤:

17、1)淬火:880~920℃,保温0.8~1.0h,油冷;

18、2)回火:620~640℃,保温1.8~2.2h,空冷。

19、本发明的有益效果:

20、(1)采用转炉+lf+rh+连铸冶炼工艺和轧制工艺生产汽轮机叶轮用钢棒材,生产规格为φ120mm,满足力学性能要求,保证了钢质纯净度。

21、(2)合理的成分设计和生产工艺保证表面质量、冲击性能。

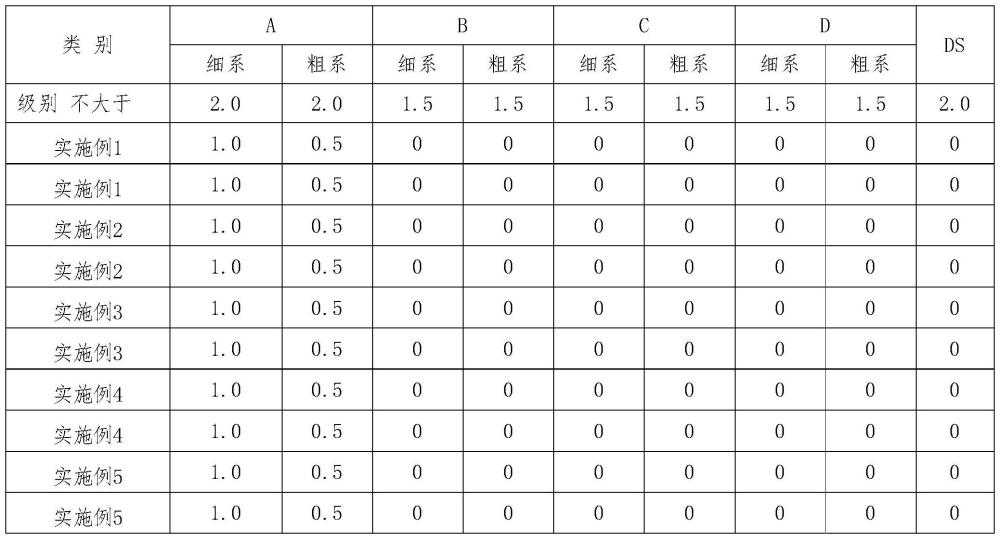

22、(3)成品钢材低倍组织、非金属夹杂物、力学性能均满足高端产品要求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9477.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表