一种低砷长寿命轴承钢及短流程制备方法与流程

- 国知局

- 2024-06-20 14:04:56

本发明涉及轴承钢的,尤其涉及一种低砷长寿命轴承钢及短流程制备方法。

背景技术:

1、轴承是一种重要的基础件,被称为“高端装备的关节”。其中,高碳铬轴承钢gcr15作为现有技术中用量最大的轴承关键材料,在“碳达峰、碳中和”背景下钢铁企业绿色低碳转型发展的同时实现降本增效面临诸多挑战,并且在原料端使用低品位铁矿石生产将带来轴承钢中残余元素引起性能波动的问题。因此,如何生产低成本、高品质、长寿命的轴承钢是轴承工业亟待解决的技术难题。

2、已有研究表明,gcr15钢中非金属夹杂物分布、晶粒大小以及碳化物尺寸和均匀性对疲劳性能影响显著。其中以氧化夹杂为代表的非金属夹杂物已得到有效控制,特别是《gb/t 18254-2016 高碳铬轴承钢》已将氧元素限定在0.0012%以下更是证明了这一点;而其它残余元素标准仍处于高位,如晶界弱化元素砷元素不大于0.040%。生产中若残余元素砷含量接近0.040%,则产品性能将会出现波动,故实际生产中将残余元素砷含量限定为更低值,即砷元素不大于0.005%,但是为了获得如此低的砷元素含量,所需的工艺步骤和操作过程增加了冶炼成本。

3、例如:中国专利cn107119239a公开了轴承钢及其制备方法,其中砷元素含量在其实施例中不大于0.012%,高成本合金元素添加较多,制备方法需要两次轧制和加热处理,过程繁杂,操作难度大,成本高、效率低。

4、中国专利cn114015935a公开了一种含砷奥氏体不锈钢及其冶炼方法,砷含量相对较高,然而强度却非常低,制备过程中需要热轧和冷轧的配合;且砷元素含量可利用范围较窄,降低其含量的工艺成本高、效率低;此外并未发现砷元素含量接近0.040%,产品性能会出现波动,故而砷元素含量选择是在0.01-0.05%。

5、中国专利cn109852879a公开了一种非调质钢及其制备方法,其中砷元素含量在其实施例中不大于0.005%,高成本合金元素添加较多,制备方法采用eaf冶炼、lf精炼、vd真空处理、连铸、轧制和冷却,通过喂入氮化锰线、铝线和钙铁线、以及补喂硫线调控元素含量,所制备的非调质钢的力学性能不能满足轴承钢的技术需求。

6、中国专利cn109825762a公开了一种高速高性能轴承钢及其制备方法,其中砷≤0.04%,包含有高成本的稀土元素和其他合金元素,且轴承钢为铸造组织,并非轧制组织,虽然提高了抗拉强度,但是其它性能并不优异,可加工性较差,疲劳性能也是较差。

7、中国专利cn112442636a公开了一种高铁用高强度高韧性轴承钢,其中的砷元素含量不大于0.005%,高成本合金元素添加较多,特别是添加了稀土元素,从而加大了生产成本;而轴承钢的抗拉强度和屈服强度较低,冲击吸收功也是如此,疲劳性能较差,制备的也是铸造组织,会存在铸造产品的一些技术问题。

8、综上,轴承钢中的残余元素对轴承钢晶粒大小、碳化物均匀性等有严重影响,会损害轴承钢的服役性能。因此,生产一种既能降低成本,又有较长寿命的轴承钢,具有重大经济价值和广阔的市场前景。

技术实现思路

1、本发明所要解决的技术问题是当前的轴承钢中残余元素砷含量接近0.040%导致轴承钢性能将会出现波动;或者是残余元素砷含量控制要求极低,增加了冶炼成本;或者是需要热轧和冷轧、和/或热处理的配合,流程长,效率低;或者是高成本合金元素添加较多,冶炼方式为了更好的控制这些元素而变得复杂难以操控;或者是制备的轴承钢的为铸造产品,存在平均晶粒尺寸粗大、强韧性不能很好匹配的技术缺陷。

2、为解决上述技术问题,本发明提供的技术方案如下:

3、一种低砷长寿命轴承钢,所述低砷长寿命轴承钢的化学成分按质量百分比计为:c0.95-1.05%,si 0.25-0.35%,mn 0.30-0.41%,p≤0.01%,s≤0.003%,cr 1.49-1.54%,mo≤0.003%,ti≤0.0030%,as 0.005-0.020%,余量为fe和不可避免的杂质。

4、其中,碳(c):0.95-1.05%。

5、碳是轴承钢中最常见的合金元素之一,它可以提高钢的强度和硬度,增加耐磨性和抗疲劳性理论上高碳钢中碳的质量分数每提高0.1%,其抗拉强度增加约30-40mpa。同时,碳的含量也决定了钢的硬度和强度。在制造轴承钢时,需要控制碳的含量在适当的范围内,因为过高的碳含量会导致钢材变脆,影响轴承的使用寿命。所以,其含量应优选为0.95-1.00%。

6、硅(si):0.25-0.35%。

7、硅在钢材中主要是以固溶形式存在于铁素体中,起固溶强化的作用,可以提高轴承钢的强度。当硅与钢中的其他元素(如锰、铬等)共同作用时,可以显著提高钢的淬透性和回火稳定性,使轴承钢具有更好的力学性能。但硅含量过高会与钢中的氧、氮等元素结合会形成硅酸盐夹杂物,这些夹杂物会对钢材的力学性能产生不良影响,降低轴承钢的强度和韧性。所以,其含量应优选为0.25-0.30%。

8、锰(mn):0.30-0.41%。

9、锰元素能够提高钢材的热强度和机械强度,使轴承钢具有更好的韧性和塑性。同时,它还能提高钢的硬度,并在一定程度上提高钢的强度,每增加0.1%的锰元素,轴承钢抗拉强度提升10mpa。锰元素能够提高钢的抗磨性能,延长其使用寿命。锰含量过高会导致钢材的韧性降低,且锰与钢中的氧、硫等元素结合会形成夹杂物,这些夹杂物会对钢材的力学性能产生不良影响,降低轴承钢的强度和韧性。所以,其含量应优选为0.35-0.40%。

10、铬(cr):1.49-1.54%。

11、在轴承钢中加入一定量的铬元素后,其晶体结构和组织变化,使钢材具有更高的硬度和更好的耐磨性。铬元素具有良好的耐腐蚀性,能够保护滚动轴承的表面不被腐蚀。但需要注意的是,当铬含量超过1.65%时,淬火后会增加钢中残余奥氏体,降低硬度和尺寸稳定性,增加碳化物的不均匀性,降低钢的冲击韧性和疲劳强度。所以,其含量应优选为1.50-1.54%。

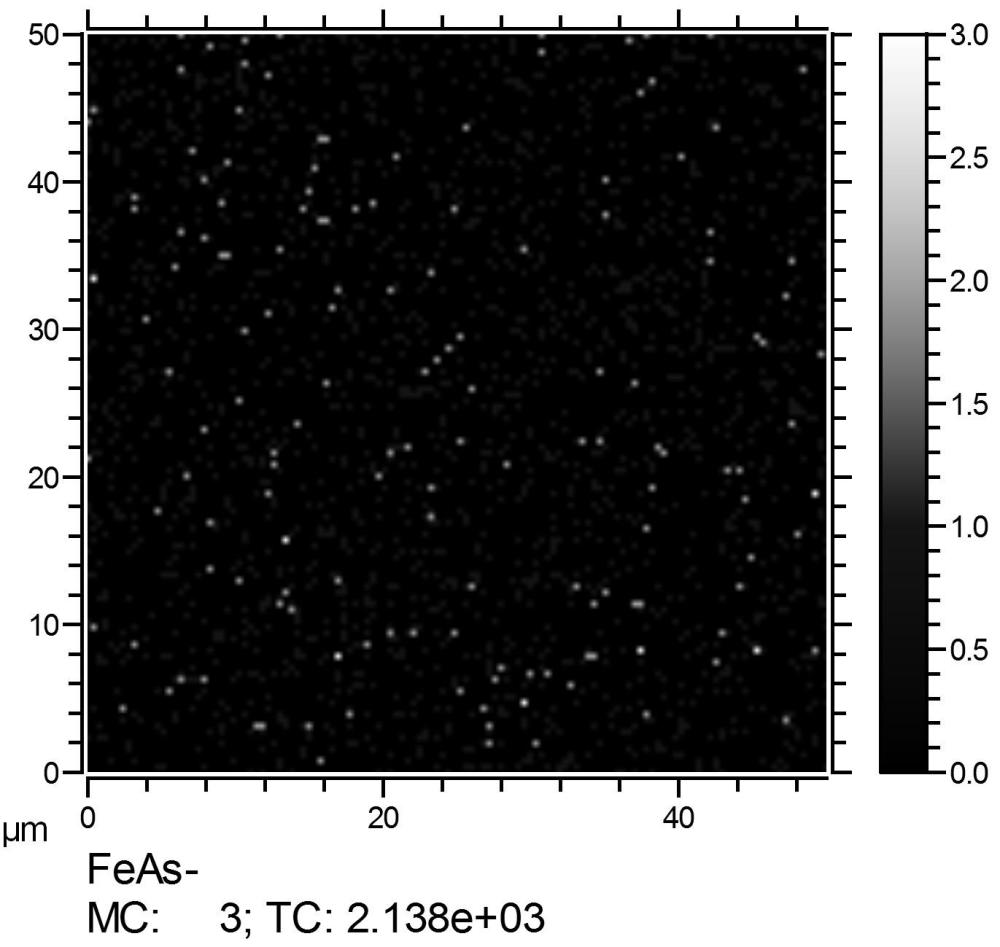

12、砷(as):0.005-0.020%。

13、砷是一种有害元素,砷元素含量过高会与钢中的硫元素结合形成脆性的砷化物,且会粗化钢的显微组织,降低钢材的强度和韧性,使其变得脆硬,容易开裂或破碎。砷元素会影响轴承钢在热处理过程中的组织和性能变化,温度不当砷可能会在基体与氧化层间偏聚,从而影响轴承的质量和性能。所以,其含量应优选为0.005-0.012%。

14、优选地,所述低砷长寿命轴承钢的化学成分按质量百分比计为:c 0.95-1.00%,si0.25-0.30%,mn 0.35-0.40%,p≤0.01%,s≤0.003%,cr 1.50-1.54%,mo≤0.003%,ti≤0.0030%,as 0.005-0.012%,余量为fe和不可避免的杂质。

15、优选地,所述低砷长寿命轴承钢中热轧态组织为网状碳化物+珠光体;球化退火态中平均碳化物粒径为1.67-2.49μm,组织为粒状珠光体;调质态轴承钢平均碳化物粒径为1.98-3.66μm,组织结构为隐晶马氏体、未溶碳化物和残余奥氏体,残余奥氏体体积分数为4.3-11.2%;原奥氏体晶粒尺寸为10.8-20.8μm。

16、优选地,所述低砷长寿命轴承钢的厚度为50-60mm,硬度为62-67hrc,室温抗拉强度为2099-2278mpa、室温屈服强度为1540-1655mpa,室温伸长率为0.8-1.2%,室温收缩率为0.8-1.1%,冲击韧性为45-61j/cm2,室温条件下轴向拉压疲劳强度为950-1000mpa,以满足高品质、长寿命轴承对轴承钢质量与性能的要求。

17、一种基于所述的低砷长寿命轴承钢的短流程制备方法,所述短流程制备方法如下步骤:

18、s1、高炉熔炼:

19、按照所述低砷长寿命轴承钢的化学成分质量百分比进行原料的配料称量,之后在高炉中进行熔炼得到轴承钢熔液;

20、s2、转炉冶炼:

21、将s1的轴承钢熔液转入转炉中进行继续冶炼,去除其中的ti、o,并控制p、s的含量,得到去夹杂轴承钢熔液;其中控制o含量≤0.0008%;

22、s3、脱氧:

23、在s2的去夹杂轴承钢熔液中喂入铝线脱氧,控制去夹杂轴承钢熔液中的铝含量,得到脱氧轴承钢熔液;其中控制o含量≤0.0006%;

24、s4、真空精炼:

25、将s3的脱氧轴承钢熔液在vd炉中进行真空精炼的脱气处理,得到脱气轴承钢熔液;其中真空精炼的真空度≤100pa,温度为1560-1710℃,保温20-30分钟;

26、s5、连铸:

27、将s4的脱气轴承钢熔液进行连铸坯连铸,连铸过程使用氩气进行保护钢水浇注,得到轴承钢连铸坯;其中浇注的温度为1500-1510℃;

28、s6、热轧:

29、对s5的轴承钢连铸坯进行热轧,得到所需形状的轴承钢材;

30、s7、球化退火:

31、对s6的轴承钢材进行球化退火处理,得到退火态轴承钢;

32、s8、淬火-回火处理:

33、对s7的退火态轴承钢进行淬火-回火处理,得到调质态轴承钢。

34、优选地,s1中低品位铁矿石在原料中质量占比为5-30%。

35、优选地,s2中通过吹氧造渣除ti,开吹稳定后,加入石灰和碳化硅弱脱氧剂;吹炼中期扒除表面氧化性渣,重新造渣并控制钢液中p、s成分。

36、优选地,s3中去夹杂轴承钢熔液中的铝含量控制为0.02-0.04%。

37、优选地,s6中热轧的开轧温度1120-1140℃,终轧温度950-980℃,所需形状的轴承钢材的厚度为50-60mm,以避免残余元素砷在基体与氧化层之间富集。

38、优选地,s6中所需形状的轴承钢材的组织结构为珠光体和网状碳化物。

39、优选地,s7中球化退火处理需要加热至800-820℃保温4小时,炉冷至500℃空冷至室温。

40、优选地,s7中退火态轴承钢的组织结构为粒状珠光体。

41、优选地,s8中淬火-回火处理需要先加热至820-850℃保温30-40分钟后油淬至室温,然后加热至150-200℃保温2小时油淬至室温。

42、优选地,s8中调质态轴承钢的组织结构为隐晶马氏体、未溶碳化物和残余奥氏体。

43、上述技术方案,与现有技术相比至少具有如下有益效果:

44、上述方案,本发明提供了一种低砷长寿命轴承钢及短流程制备方法,解决了现有技术中长寿命轴承钢为了控制残余元素砷的低含量而采用的高成本、低效率的工艺步骤,且残余元素砷对轴承钢晶粒大小、碳化物均匀性等有严重影响进而损害轴承钢的服役性能的技术缺陷也得到了克服,利于工业大规模生产。

45、本发明在原料端使用部分低品位铁矿石生产轴承钢,产品中虽然出现超过0.005%含量的残余元素砷,但在0.005-0.020%范围区间的残余元素砷并未在轴承钢中偏聚,并未损害轴承钢的服役性能。

46、本发明生产的轴承钢as含量达到新要求上限时抗拉强度为2099mpa,疲劳强度为1000mpa,与使用普通矿石生产的轴承钢各项力学性能指标相近,可有效缓解为了降低轴承钢as含量而带来的生产成本压力。

47、本发明的制备方法采用“高炉铁水预处理+转炉冶炼+vd真空精炼+连铸+热连轧机组”来生产控制残余元素砷的长寿命轴承钢,不仅能够满足轴承钢的高纯净度、高疲劳寿命等性能要求,还具有高质量、低成本、易操作、性能更加优异的特点。

48、总之,本发明方法相对于其他传统方法,在原料端使用部分低品位铁矿石、采用“高炉铁水预处理+转炉冶炼+vd真空精炼+连铸+热连轧机组”生产轴承钢,不仅克服了“残余元素砷含量接近标准上限,则产品性能将出现波动”和“实际生产中将残余元素含量限定为更低值,即砷元素不大于0.005%,但增加了冶炼成本”的技术缺陷,而且该方法成本低、效率高、影响因素简单、操作便捷、适用范围广,利于工业生产实践和大规模推广。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表