一种鱼雷罐车全流程加取盖自动控制装置的制作方法

- 国知局

- 2024-06-20 14:18:15

本发明涉及一种控制装置,具体涉及一种鱼雷罐车全流程加取盖自动控制装置,属于冶金运输车辆环保领域。

背景技术:

1、梅山基地采用大连重工产320吨鱼雷型混铁车,自重285吨,装载量320吨,混铁车数量38台,一般在线22台,2台备用,目前周转率4.5,最远运距3公里。混铁车一侧配备倾翻电机、减速及和电气控制动力统,称为主动端,另一侧仅配有轴承,为从动端,混铁车在高炉装满铁水后,用机车运输到炼钢倒罐站,控制室远程控制鱼雷罐倾翻系统;主动端倾翻电机驱动混铁罐旋转,倾倒铁水后至废钢点加废钢,再去高炉受铁,周而复始。

2、随着国家节能环保要求的不断提高,对钢铁企业污染排放的监督、执法力度也不断加大,混铁车运行过程中产生的粉尘和烟雾废气直接排入空气而导致的周围环境污染等问题也越来越重视突出。空、重罐在运输过程中,罐体内高温耐材或高温液态铁水通过敞开的罐口,直接与空气接触,不断发生热交换,在雨雪天气时更甚,大量的热能传导至大气中,导致铁水温降加大,造成能量损失。

3、国内现有鱼雷罐加盖技术主要有固定点加盖方法、定点拨齿加盖方法,这些方法都存在鱼雷罐周转时间长、高炉及倒罐站等待时间不能加取盖,温降损失大情况。

4、例如:一种地面定点全自动抓取式鱼雷罐车加盖装置,设计鱼雷罐车进出高炉、炼钢倒罐站前设置一工位点,机车牵引鱼雷罐车一度停车后,通过布置在工位点的悬臂吊或抓钢机加取盖,此方法只能实现鱼雷罐车运输过程加盖,一次铁水周转延长时间约10分钟,影响周转率。

5、例如:一种地面定点自动拨齿式鱼雷罐车加揭盖装置,设计鱼雷罐运行至工位点时,一度停车,操作拨齿装置下降至工作位,鱼雷罐车行进通过拨齿装置时,拨齿自动将盖体推至开到位,拨齿机构屈服后完成揭盖操作,再操作拨齿装置上升到通过位,完成复位。此方法鱼雷罐在出铁口及倒罐站等待时间时也不能加盖,且加盖后要实现取盖,需要车辆折返运行,对于直行线路的工位点折返后影响周转率。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现思路

1、本发明正是针对现有技术中存在的问题,提供一种鱼雷罐车全流程加取盖自动控制装置,该技术方案通过无线网络、地面标签、自动接电及联锁控制等技术手段,实现鱼雷罐运行途中加废钢、倒罐站倒铁及高炉受铁时的全流程加取盖控制,满足铁水运输环保达a及减少温降的要求。

2、为了实现上述目的,本发明的技术方案如下,一种鱼雷罐车全流程加取盖自动控制装置,所述控制装置包括取盖组件和控制组件,其中加盖组件安装于罐车从动端辅助轴承上方,通过控制组件实现全流程自动控制。

3、作为本发明的一种改进,所述取盖组件包括加盖设备1、自动接电装置2、读卡器4、定位标签5、控制箱6以及操作箱7,所述加盖设备1设置于鱼雷罐从动端辅助轴承3上方,

4、所述读卡器4设置于鱼雷罐从动端辅助轴承3附近,以有线方式与加盖设备1内的主控plc11主机连接,

5、加盖设备1内的主控plc11主机通过5g网络与出铁场、倒罐站、废钢点控制箱6交互位置信息、加取盖控制命令,并反馈控制箱6加取盖完成信号。

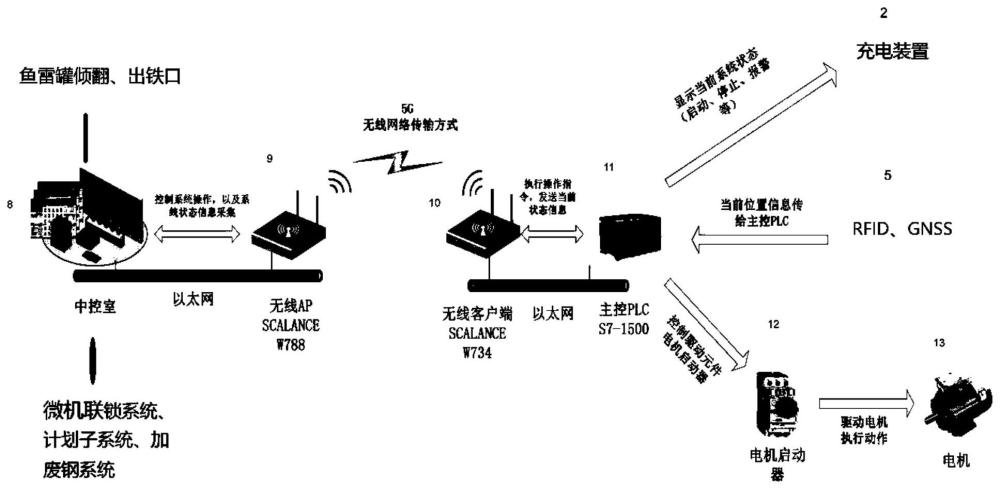

6、作为本发明的一种改进,所述控制组件包括中控室8、无线ap 9、无线客户端10、主控plc 11、电机启动器12以及电机13,鱼雷罐车进入工位点后,由所述中控室8发出加盖或关盖指令,指令通过无线ap 9远程传输至车载无线客户端10,车载主控plc 11收到加盖或关盖指令后,给电机启动器12发出正转或反转启动信号,电机启动器12驱动电机13作相应方向转动。

7、作为本发明的一种改进,所述加盖设备1设置于鱼雷罐从动端辅助轴承3上方,与防护罩一体结构,采用模块化设计,最高点距轨面高度4773毫米,其伸缩及俯仰动作由电机启动器12变频驱动;

8、作为本发明的一种改进,所述所述自动接电装置2,鱼雷罐从动端车体两侧均设有受电滑线,滑线具有单向保护功能,即一侧滑线供电时,另一侧不带电,接电时高度方向允许误差为30毫米,长度方向允许误差为200毫米,自动接电装置2设计最高高度为1100毫米,自动接电装置2将地面220v交流电传输至电机启动器,变频输出给加盖设备1伸缩及俯仰电机13,所述自动接电装置2分布于高炉出铁场、炼钢倒罐站及加废钢点的各个工位点。

9、作为本发明的一种改进,,读卡器4采用wytg-rf、modbus tcp接口,工作环境温度:-30-70℃,所述定位标签5工作温度:-30-100℃,安装于工位点线路旁的立柱,安装高度1.5米,鱼雷罐到达工位点后读卡器4通过射频传输读取定位标签5位置信息。

10、作为本发明的一种改进,所述控制方法如下:

11、步骤1:所述鱼雷罐车加取盖车载装置布局其特征在于加盖装置安装于罐车从动端辅助轴承上方,方便检修维护,在从动端车体两侧均具有接电用滑线装置,地面接电装置可根据线路环境在鱼雷罐左右侧均能安装。开盖最高点距轨面高度小于4850毫米,满足出铁场高度较低的高炉运用需求,

12、步骤2:所述鱼雷罐接电方法,鱼雷罐在高炉出铁口、炼钢倒罐站以及废钢点等工位点均设有自动接电装置,地面装置高度小于1120毫米,符合铁路通行限界,

13、步骤3:所述加废钢作业加取盖控制方法,其特征是加取盖与加废钢指令联锁,加废钢作业前打开,加废钢作业后关闭,

14、步骤4:所述鱼雷罐车高炉出铁口加取盖控制方法其特征在于高炉平台采用远程控制,受铁前打开,受铁后关闭,

15、步骤5、所述鱼雷罐车炼钢倒罐站加取盖控制方法其特征在于与鱼雷罐倾翻系统联锁,倾翻前打开,罐体回正后关闭。

16、相对于现有技术,本发明具有如下优点,1)该技术方案在鱼雷罐铁水周转过程中,只在鱼雷罐受铁、倒铁及加废钢作业时执行开盖,其余均处于关盖状态,充分抑制了粉尘污染及铁水温降;2)该方案通过与倾翻系统、加废钢系统的联锁控制,实现了加取盖的自动控制,提升了作业效率,3)该方案采用地面自动接电,取消了传统方案的车载动力电池,减少了投资,避免了动力电池在恶劣环境运用爆炸等不安全风险,本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述控制装置包括取盖组件和控制组件,其中加盖组件安装于罐车从动端辅助轴承上方,通过控制组件实现全流程自动控制。

2.根据权利要求1所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述取盖组件包括加盖设备、自动接电装置、读卡器、定位标签、控制箱以及操作箱,所述加盖设备设置于鱼雷罐从动端辅助轴承上方,所述读卡器设置于鱼雷罐从动端辅助轴附近,以有线方式与加盖设备内的主控plc11主机连接,加盖设备内的主控plc主机通过5g网络与出铁场、倒罐站、废钢点控制箱6交互位置信息、加取盖控制命令,并反馈控制箱加取盖完成信号。

3.根据权利要求2所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述控制组件包括中控室、无线ap、无线客户端、主控plc、电机启动器以及电机,鱼雷罐车进入工位点后,由所述中控室发出加盖或关盖指令,指令通过无线ap远程传输至车载无线客户端,车载主控plc收到加盖或关盖指令后,给电机启动器发出正转或反转启动信号,电机启动器驱动电机作相应方向转动。

4.根据权利要求3所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述加盖设备设置于鱼雷罐从动端辅助轴承上方,与防护罩一体结构,采用模块化设计,最高点距轨面高度4773毫米,其伸缩及俯仰动作由电机启动器变频驱动。

5.根据权利要求3或4所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述所述自动接电装置,鱼雷罐从动端车体两侧均设有受电滑线,滑线具有单向保护功能,即一侧滑线供电时,另一侧不带电,接电时高度方向允许误差为30毫米,长度方向允许误差为200毫米,自动接电装置设计最高高度为1100毫米,自动接电装置将地面220v交流电传输至电机启动器,变频输出给加盖设备伸缩及俯仰电机,所述自动接电装置分布于高炉出铁场、炼钢倒罐站及加废钢点的各个工位点。

6.根据权利要求5所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,读卡器采用wytg-rf、modbus tcp接口,工作环境温度:-30-70℃,所述定位标签工作温度:-30-100℃,安装于工位点线路旁的立柱,安装高度1.5米,鱼雷罐到达工位点后读卡器通过射频传输读取定位标签5位置信息。

7.根据权利要求6所述的鱼雷罐车全流程加取盖自动控制装置,其特征在于,所述控制方法如下:

技术总结本发明涉及一种鱼雷罐车全流程加取盖自动控制装置,所述控制装置包括取盖组件和控制组件,其中加盖组件安装于罐车从动端辅助轴承上方,通过控制组件实现全流程自动控制。该技术方案通过无线网络、地面标签、自动接电及联锁控制等技术手段,实现鱼雷罐运行途中加废钢、倒罐站倒铁及高炉受铁时的全流程加取盖控制,满足铁水运输环保达A及减少温降的要求。技术研发人员:宋建波,吕琦波,龚恒建,刘陈,牛英俊,高操受保护的技术使用者:上海梅山钢铁股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9994.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。