一种滑橇起落架落震试验装置及重心验证方法与流程

- 国知局

- 2024-08-01 05:32:01

本发明属于直升机地面试验,具体涉及一种滑橇起落架落震试验装置及重心验证方法。

背景技术:

1、滑橇起落架落震试验装置是用来完成带有滑橇式起落架飞行器落震试验的装置,该装置可模拟飞行器真实结构中滑橇起落架的装配特征及飞行器真实的重心位置,以代替用真实飞行器完成落震试验获得滑橇式起落架的动强度,节省试验成本。

2、与本发明相比,经比较下列近期现有的同类技术:

3、《落震试验装置》公开号:cn 202188992 u

4、落震试验装置ⅱ型支架的中间设有悬吊体,悬吊体的上端连接悬索,悬索下端活动连接落震体,悬索的另一端绕过滑轮,且经电机与配重块连接。该落震装置可自动控制往复运动,速度均匀,得出的材料指标明确。此专利与本发明的结构不同,使用侧重方向不同。

5、《一种无人机整机落震试验装置及其试验方法》公开号:cn 110887632a

6、无人机整机落震试验装置包括架体、触发装置、脱钩装置和整机吊具组成。此专利为无人机整机落震试验的装置与本发明的结构不同,侧重研究方向不同,应用方向不同。

7、《一种高安全性的落震试验装置》公开号:cn 212766814 u

8、高安全性的落震试验装置包括支撑架、设置在支撑架内侧的落震体、安装在支撑架顶端表面的收卷机、与收卷机通过伸缩连接的磁吸片,主要用于轮式起落架的落震试验,该装置能对滚轮进行减震,防止滚轮剧烈振动断裂伤人。此专利与本发明的结构不同,应用方向不同。

9、以上落震试验装置针对性较强,仅能实现既定落震体的落震功能,均不具备滑橇式起落架落震装置重心及转动惯量的调整功能,也没有重心及转动惯量的设计验证方法。

10、现有落震试验装置不适用滑橇式起落架部件的落震试验,不能满足滑橇式起落架落震试验有效质量大小、重心位置调整的要求,有效质量大小、重心位置等参数的不准确会导致试验测得的落震载荷系数不准确,不能通过适航条款验证。

技术实现思路

1、本发明的目的:本发明的目的是提供一种滑橇起落架落震试验装置及重心的设计验证方法,对形状不规则、结构尺寸大、质量高特性的直升机滑橇起落架落震试验装置完成有效质量大小及重心位置的理论设计与实际验证对比,获得新结构形式的滑橇式起落架的落震载荷系数,保证试验实施安全及质量。

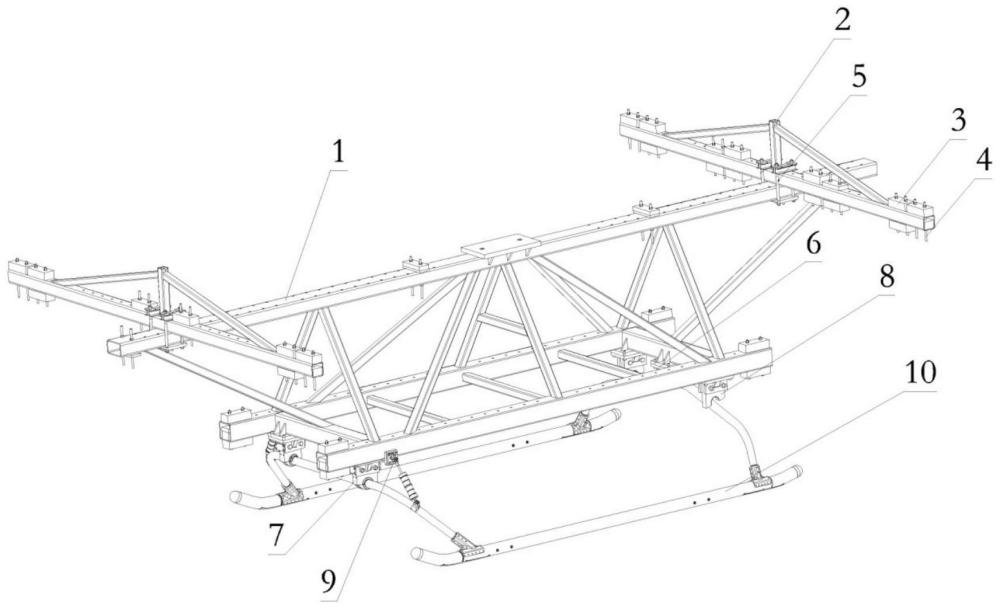

2、本发明的技术方案:为了实现上述目的,根据本发明的第一方面,提出一种滑橇起落架落震试验装置,适用于滑橇起落架,滑橇起落架包括前后设置的横梁、前后横梁的安装接头以及两侧橇管;试验装置包括模拟机身框架、横向三角梁、质量块、调节连接螺杆、横向三角梁连接件、起落架后横梁安装座、起落架前横梁安装座、阻尼器安装座;所述模拟机身框架通过起落架后横梁安装座、起落架前横梁安装座固定于滑橇式起落架的横梁上方;所述阻尼器安装座固定于模拟机身框架;所述横向三角梁设置于所述模拟机身框架上方,通过横向三角梁连接件与所述模拟机身框架相连,其中,横向三角梁的数量可试验对有效质量、重心位置的要求增减;所述横向三角梁、模拟机身框架上开设有多个预设调节孔位,所述质量块通过贯穿调节孔位的调节连接螺杆固定。

3、所述的起落架后横梁安装座、起落架前横梁安装座、限位块、阻尼器安装座通过螺栓安装在模拟机身框架的相应连接位置,滑橇起落架试验件的安装接头分别与起落架后横梁安装座、起落架前横梁安装座及阻尼器安装座装配,横向三角梁通过横向三角梁连接与模拟机身框架连接,质量块可以通过调节连接螺杆安装在模拟机身框架和横向三角梁的预设调节孔位上,其中,横向三角梁可在模拟机身框架上按预设调节孔位移动,质量块可以在模拟机身框架及横向三角梁上按预设调节孔位移动,且数量可根据需求增减,以满足不同有效质量、重心位置的需求。

4、在一个可能的实施例中,所述模拟机身框架包括上纵梁、下纵梁、下横梁、前后斜撑杆、左右单向斜撑杆、左右偏转斜撑杆、纵梁连接杆;模拟机身框架以焊接加工方式成型,2根平行设置的下纵梁及横向设置于2根下纵梁之间的多根下横梁组成底部框;上纵梁位于2根下纵梁对称中心线正上方,从上纵梁中心分别与2根下纵梁的中心连接有左右单向斜撑杆,从靠近上纵梁中心位置分别与2根下纵梁靠近2两端的位置连接有左右偏转斜撑杆,从上纵梁两端分别与位于底部框两端部的下横梁中心连接有前后斜撑杆。

5、在一个可能的实施例中,所述横向三角梁连接件设置于所述横向三角梁的中心垂线梁的左右两侧;所述横向三角梁连接件包括连接板、连接梁、连接螺栓、紧固螺母、垫片;所述连接板设置于模拟机身框架的上梁下方,所述连接螺栓设置于横向三角梁的中心垂线梁前后两侧,其从底部穿过所述连接板,上方穿过所述连接梁、垫片,通过紧固螺母拧紧固定。

6、在一个可能的实施例中,所述起落架后横梁安装座包括后中位置安装座、后端位置安装座;所述起落架后中位置安装座的顶部与所述模拟机身框架的底部端面通过螺栓固定连接,所述起落架后横梁上的安装接头与起落架后中位置安装座底部的双耳结构通过螺栓在贯穿连接,在双耳两侧用紧固螺母拧紧固定;所述起落架后端位置安装座的顶部与所述模拟机身框架的底部端面通过螺栓固定连接,所述限位块与后端位置安装座底部的双耳结构通过螺栓在贯穿连接,在双耳两侧用紧固螺母拧紧固定。

7、在一个可能的实施例中,所述限位块的下端具有与起落架后横梁外形匹配的弧形槽。作用是为了防止落震试验中对于起落架横梁的损坏。

8、在一个可能的实施例中,所述起落架前横梁安装底座的顶部与所述模拟机身框架的底部端面通过螺栓固定连接,所述起落架前横梁安装底座的底部具有双耳结构,该双耳结构与卡装在起落架前横梁上的安装接头通过螺栓在贯穿连接,在双耳两侧用紧固螺母拧紧固定。

9、在一个可能的实施例中,所述质量块采用密度较大的金属材料铅加工而成,可根据试验需求加工多种厚度、重量规格不同的质量块,在加工过程中严格保证安装孔位精度及重量精度,以避免实际安装误差。

10、在一个可能的实施例中,所述调节连接螺杆用于质量块与模拟机身框架、横向三角梁的连接,质量块沿调节连接杆轴向的安装位置及数量可调。

11、根据本发明的第二方面,提出一种滑橇起落架落震试验装置重心验证方法,采用上述一种滑橇起落架落震试验装置,包括如下步骤:

12、步骤1:进行落震试验装置等比建模,对落震试验装置等比模型赋材料属性;

13、步骤2:在落震试验装置模型中计算落震试验装置模型的有效质量、重心位置及转动惯量,通过调整横向三角梁和质量块的数量保证落震试验装置模型的有效质量满足试验要求,调整横向三角梁和质量块的位置保证落震试验装置的转动惯量及重心位置满足要求,完成落震试验装置模型的设计;

14、步骤3:按落震试验装置模型设计完成落震试验装置的制造和实际安装;通过两点称重法,在距离落震试验装置模型的重心位置前l前处设置前起吊点、后l后处设置后起吊点;将落震试验装置起吊称重,获得模拟机身框架上纵梁的上表面在0°状态下前起吊点的实际称重载荷f0前、后起吊点的实际称重载荷f0后,根据前后吊点的称重载荷总和与步骤2落震试验装置模型设计的有效质量对比,验证落震试验装置的质量;测量前起吊点与后起吊点之间的距离l,结合实际称重载荷,根据力矩平衡原理计算获得落震试验装置前后方向上的重心位置;

15、步骤4:通过调高前起吊点位置,使机身框架上纵梁的上表面呈任意角度θ°,在θ≠0°时测得前起吊点的实际称重载荷fθ前、后起吊点的实际称重载荷fθ后,结合前起吊点与后起吊点之间的距离l,根据力矩平衡原理计算获得落震试验装置上下方向上的重心位置;

16、步骤5:将步骤3、步骤4计算得到的重心位置与步骤2落震试验装置模型设计的重心位置对比,完成重心位置的设计验证。

17、在一个可能的实施例中,再所述步骤3、步骤4中,根据力矩平衡原理计算获得重心位置的计算过程如下:

18、f0前*l0前+f0后*l0后=0 ①

19、l0前+l0后=l ②

20、根据上式求得l0前和l0后,确定落震试验装置前后方向的重心位置;假设理论重心位置距前后起吊点连线的垂直距离为g1g,则有:

21、fθ前*cos(θ)*lθ前+f0后*cos(θ)*lθ后=0 ③

22、lθ前+lθ后=l ④

23、tan(θ)= (l0前- lθ前)/ g1g ⑤

24、根据上求得g1g,即为重心高度方向上的位置。

25、若重心测量对象为非对称结构装置,可采用前后方向重心确定方法,完成左右方向上的重心调整。

26、与现有技术相比,本发明的有益效果为:

27、本发明提供的一种滑橇起落架落震试验装置能满足不同重心位置、有效质量大小条件的滑橇起落架落震试验,提供的落震试验装置重心及转动惯量设计验证方法能简单、安全、准确、高效的将形状不规则、结构尺寸大、质量高的滑橇起落架落震试验装置的实际重心位置验证,目前在型号滑橇起落架研制过程中已经开展应用。

本文地址:https://www.jishuxx.com/zhuanli/20240722/220219.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表